弹性陶瓷墨水直写打印制造刚柔兼备结构

时间:2021-11-02 14:17 来源:西安交通大学机械制造系统工程国 作者:admin 点击:次

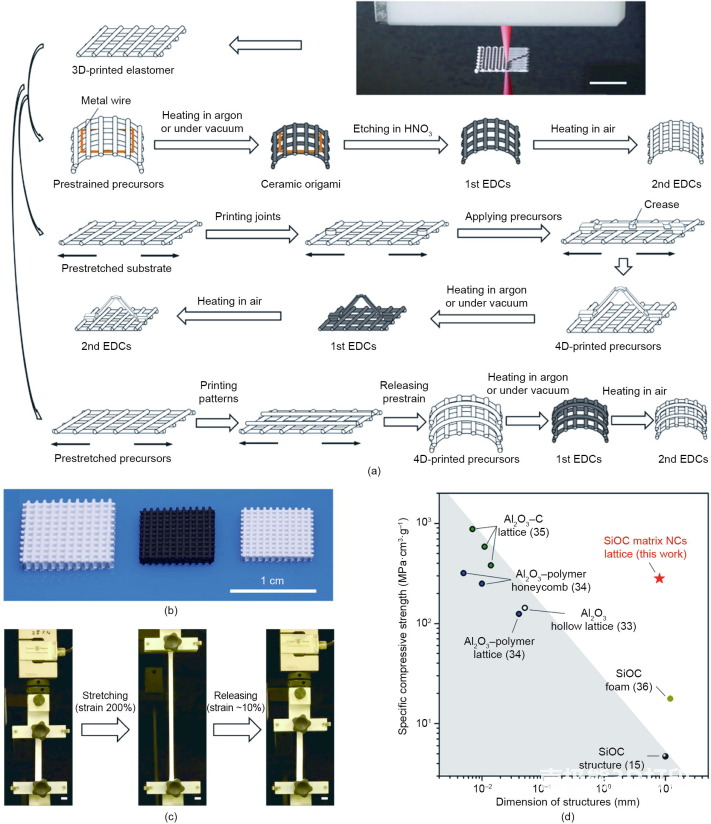

| 增材制造以其特有优势,在生物医学应用中彰显出巨大潜力。以材料表面活性镀层为代表的生物2D增彩技术,以及以金属、聚合物、生物陶瓷等为原材料制造组织工程支架或假体的生物3D增材技术接连问世,为个性化定制治疗开辟了诸多可能。但受限于材料,上述技术制造的植入物往往只能替代质地单一且均匀的区域,而很难实现复杂组织或器官的一体化成型。 香港城市大学的Guo Liu等人通过将10%二氧化锆纳米颗粒混入聚二甲基硅氧烷中,制备出了纳米复合材料油墨,可使用墨水直写技术打印出具有弹性的陶瓷前体,将形成的结构在150℃下后固化30分钟,通过在氩气(Ar)流动下将陶瓷前驱体加热到1300℃ 1 h可转化为陶瓷。 这种陶瓷可通过调整微结构实现34-547 MPa的抗压强度和200%的拉伸应变(图1)。根据相关报告,肌腱/韧带和关节软骨的极限拉伸应变分别为10%–15%和60%–120%,而皮质骨组织和牙齿组织的抗压强度分别为88–164MPa和295MPa。所有这些参数均在该材料的机械性能范围内,表明该生物陶瓷可同时适用于软组织与硬组织。此外,且陶瓷前体也可充当粘合剂,将同源的柔性与刚性陶瓷相连,构成兼具软硬组织的复杂结构假体(图2)。 同时,由于陶瓷前体具备良好弹性,通过铁丝约束(图1C)、施加预应力(图1 D,E)等方法,可实现复杂曲面结构的陶瓷材料4D打印,为更加复杂的组织与器官制造提供了更多可能。

图1陶瓷4D打印系统(a)DIW变形热处理方法。(b)陶瓷前体的印刷微晶格和两种相应的EDC(从左到右)。(c)印刷的陶瓷前体可以拉伸至200%应变。(d)实现强度-可扩展性的协同作用。比例尺,1厘米。NC:纳米复合材料。

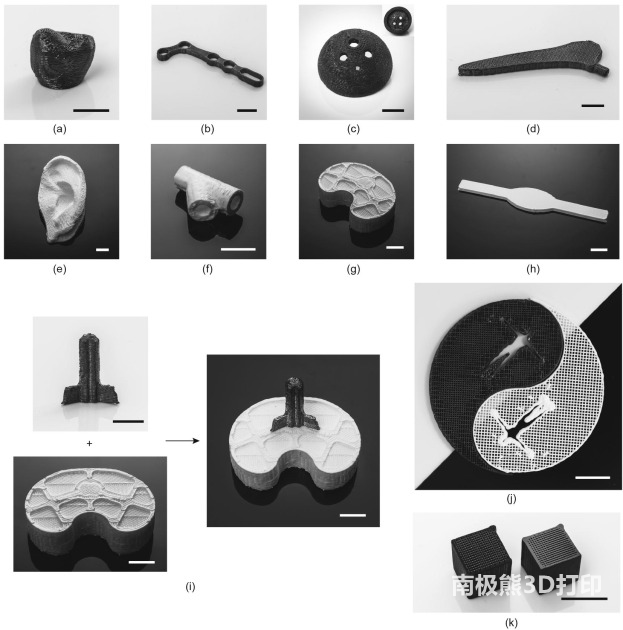

图2

具有4D打印混合陶瓷前体/陶瓷材料的代表性生物植入物的开发。印刷的硬质陶瓷制成的(a)牙冠,(b)锁定板,(c)髋臼杯和(d)骨板。

印刷的软陶瓷前体制成的(e)外耳,(f)气管,(g)半月板和(h)韧带。(i)可印刷的“陶瓷油墨”胶粘剂,用于将印刷的刚性和软质生物植入物融合在一起。

(j)太极的印阴/阳符号,带有白色/黑色混合陶瓷前体/陶瓷材料,显示出人体中软/硬的混合生物结构。

(k)未(左)抛光或(右)抛光的印刷陶瓷晶格结构的比较。比例尺,1厘米。

参考文献:Guo Liu et al. Origami and 4D printing of elastomer-derived ceramic structures[J]. Science Advances, 2018, 4(8) : eaat0641. Guo Liu et al. Development of Bioimplants with 2D, 3D, and 4D Additive Manufacturing Materials[J]. Engineering, 2020, (责任编辑:admin) |