Sintavia和Holo开发金属铜3D打印零件,帮助航天器降温

时间:2021-09-21 20:00 来源:南极熊 作者:admin 点击:次

最近,铜作为增材制造材料的前景逐渐被工程师们看好,这在很大程度上归功于”狂野的西部太空牛仔”的探索。至于“牛仔”这个说法,这是佛罗里达州好莱坞Sintavia LLC公司的工程副总裁厄尔(Pavlo Earle)对推动商业航天业发展的先驱者的一种趣称,他们公司主要为太空和国防系统设计和3D打印部件。铜的热性能使其对火箭推进系统的制造至关重要。厄尔指出:“铜的热性能使其成为火箭推进系统的关键成分。铜提供了非常好的热传导,所以它很适合冷却,而火箭部件正是需要大量冷却的装置。"

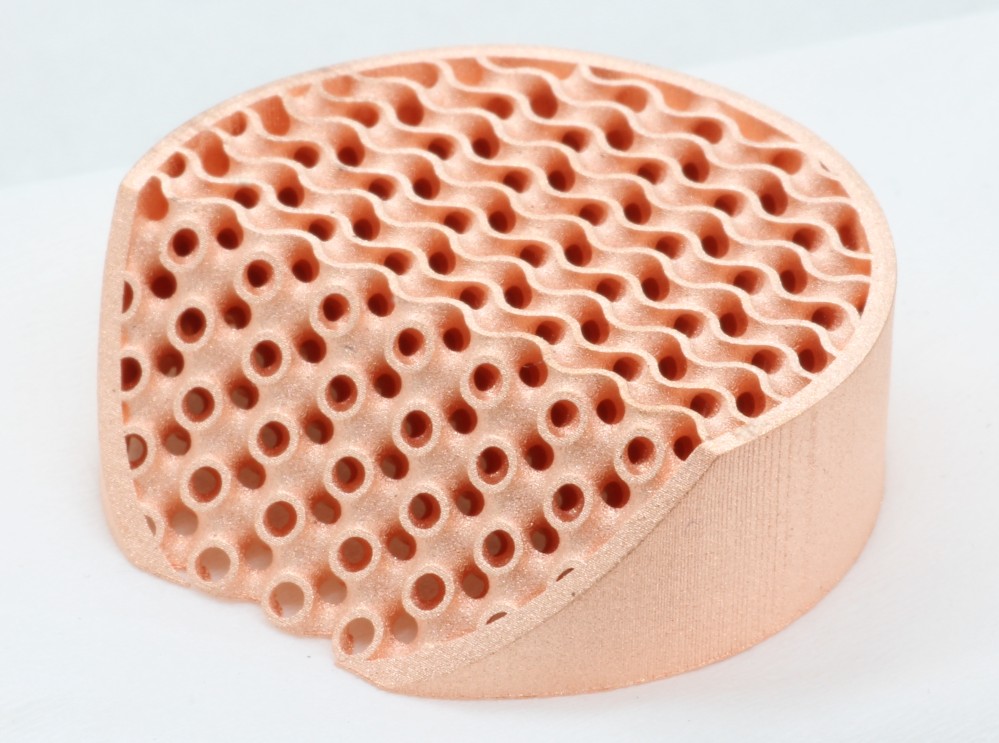

△Sintavia公司为GRCop-42开发了一项专有的3D打印技术,GRCop-42是美国宇航局和航天器部件商业供应商使用的一种铜合金。图片来源:Sintavia公司

2021年9月19日,Sintavia公司最近宣布开发了一种用于GRCop-42的专有打印技术,GRCop-42是美国宇航局和私人航天公司使用的一种铜合金。据该公司称,这项技术消除了热等静压作为后加工步骤的需要,减少了生产时间、成本和复杂性。

△Sintavia在EOS GmbH M400-4打印机上开发了其专有的铜打印技术。图片来源:Sintavia公司

Sintavia公司主要使用直接金属激光烧结(DMLS),一种粉末床融合技术,来打印铜零件,主要包括为一些客户生产的铜制火箭推力室组件。大多数零件是安装在推进器组件中的大型部件,可能需要几天,甚至几周的时间来生产。冷却功能被集成到这些部件中,部分由于其几何形状的复杂性而难以制造。

△Sintavia公司的铜打印技术结合了专有参数设置和后处理热处理。图中是该公司的真空炉,可容纳六块构建板。图片来源:Sintavia公司

厄尔说:"用传统方法制造这些部件将非常困难,需要更多的时间和成本,"他补充说,"你不能只是用一块材料加工出一个热交换器。你必须加工所有的小部件并将它们连接在一起。"

除了热性能外,铜还具有良好的导电性。Holo Inc.的首席执行官Hal

Zarem说:"如果你不使用贵金属材料的话,铜恐怕是具有最高导热性和导电性的金属,毕竟贵金属对大多数应用来说太昂贵了。因此,几乎所有铜的应用都是热或电。“Holo

Inc公司是加利福尼亚州纽瓦克的一家纯铜部件增材制造商。

△这是一个具有0.5毫米壁的4毫米细胞的陀螺仪(Holo 3D打印的几何体有一个角度的切割,以突出内部的拓扑结构);陀螺仪和其他格子形式被用来制造高强度重量比的、用于热交换器和其他热设备的承重部件。图片来源:Holo

纯铜打印

Holo公司的PureForm打印工艺以数字光处理技术为基础,在粘合剂中打印铜,然后烧结以去除聚合物。Holo公司联合创始人兼总裁Arian Aghababaie表示,该工艺可以生产出具有高导热性和导电性以及精细特征的纯铜部件。

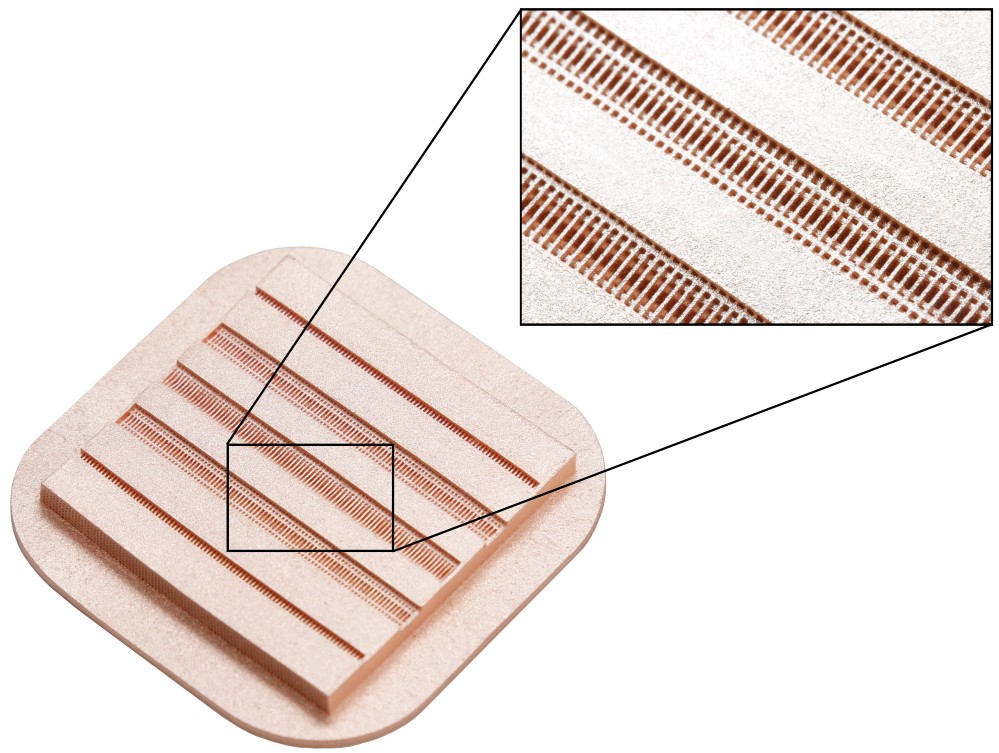

△用于冷却高性能CPU和图形处理单元的纯铜液体冷板特写。这个冷板包含了150微米的鳍片和正交排列的湍流特征。图片来源:Holo

Aghababaie说,PureForm生产精细特征的能力,加上增材制造的固有优势,如最大限度地提高设计自由度,使该技术能够打印出复杂的铜结构,其性能超过了用传统制造工艺制造的铜零件。今天,这些部件被用于冷却大功率半导体设备和各种行业使用的射频系统。

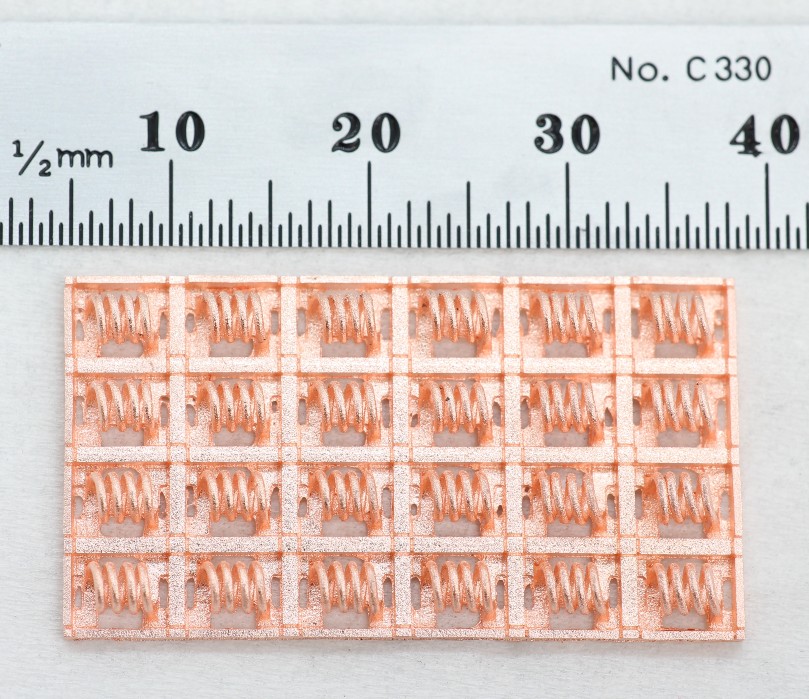

△Holo公司在其PureForm平台上批量制造了这24个微电感线圈,该平台可以同时打印20个这样的阵列,这些线圈股的直径为400微米。图片来源:Holo

据Zarem说,许多设备会包含大的铜板。在大多数情况下,不需要特殊的制造工艺,但确实包括适合3D打印的"复杂的部分"。他解释说:"客户来找我们打印铜系统的较小部分,然后他们将3D打印的部分焊接、焊接或钎焊到一个较大的组件中。在其他情况下,如生产射频微电感线圈,整个部件被打印出来。但这两种情况都需要我们技术提供的精细功能和设计自由。“Earle也曾表示:“无论使用什么技术来打印铜,承担这项任务的人需要记住,如果暴露在氧气或环境中的其他元素中,铜会很快被氧化。为了防止氧化破坏铜粉,用户必须在纯净的环境中操作他们的系统,并在储存和运输材料时小心谨慎。“

铜作为打印材料的竞争者

虽然可以用一些增材技术来打印铜件,但正确的选择还要取决于最终应用。例如,Aghababaie认为熔融长丝制造(FFF)主要是一种原型技术,而不是一种生产工具。此外,他说,FFF部件可能会出现分层,对平面导电性产生不利影响。他说:"已经有了用这些技术进行纯铜打印的示范,但还没有达到可以生产的程度。“

至于电子束熔化和定向能沉积(DED),Aghababaie将这些技术描述为 "通常是相当低分辨率的技术",所生产的部件具有较高的表面粗糙度,可能会使它们在电气应用中失去作用。这意味着用这些技术制造的铜部件将需要相当多的后处理,以转化为功能性部件。

Earle指出,当涉及到生产精细的特征时,DED与粉末床熔融技术相比也有差距。然而,他补充说,DED可以生产更大的零件,而且生产零件所需的时间更短。

他还指出,铜的反射性使基于激光的打印工艺(如DMLS)变得复杂。如果你试图用激光熔化铜,而它反射了,材料不吸收这种能量,那打印就很有挑战性了。

Earle总结道:“DMLS在铜方面的成功取决于处理反射率和材料所带来的其他困难的特殊工艺。我们已经为我们的铜材料打印技术开发了专有参数,而且我们通过处理、打印和后处理步骤的独特组合实现了非常好的机械性能。"

(责任编辑:admin) |