隐式建模技术 让“增材制造”解锁无限潜能

时间:2019-07-01 10:47 来源:南极熊 作者:中国3D打印网 点击:次

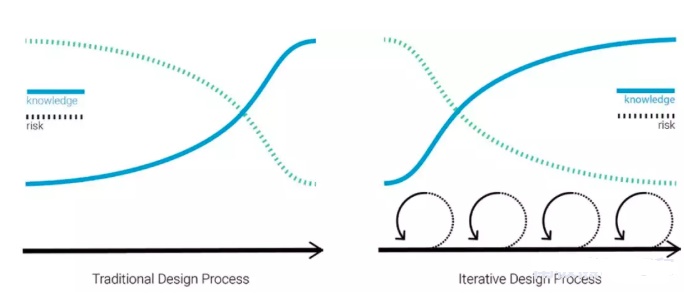

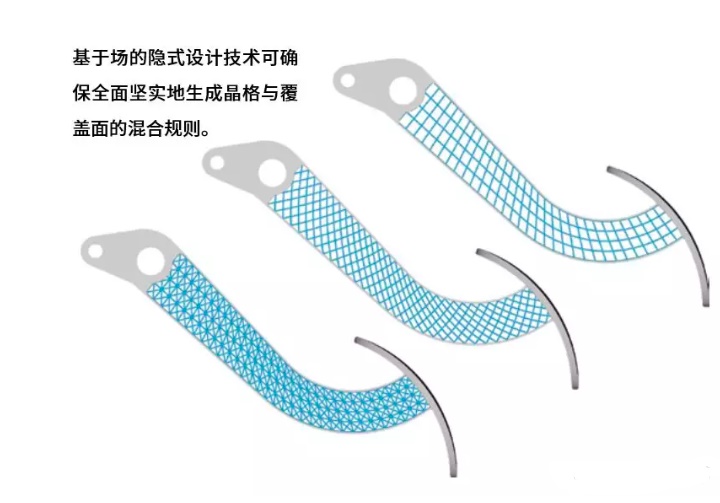

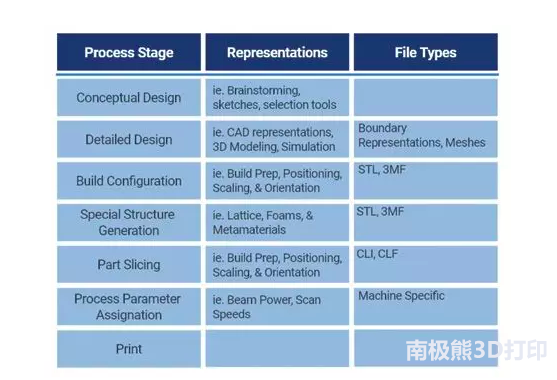

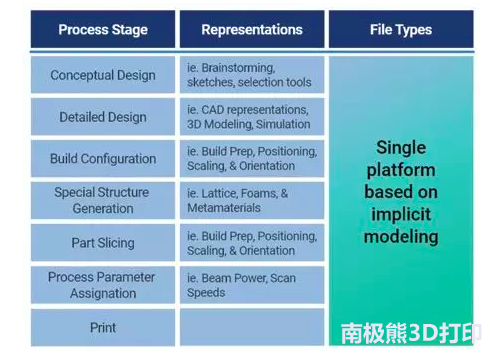

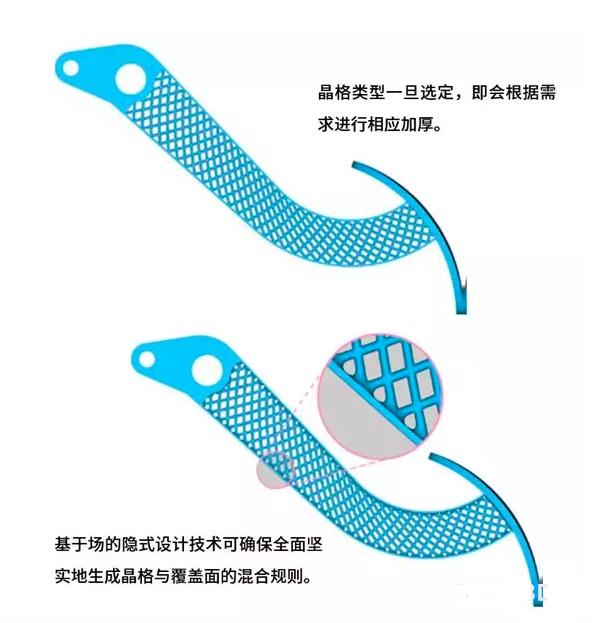

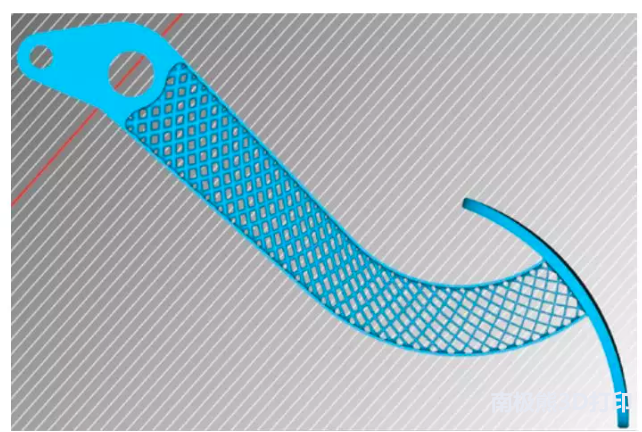

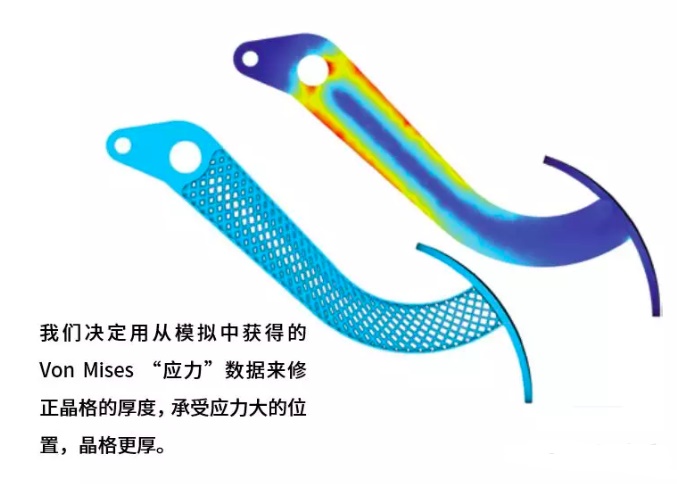

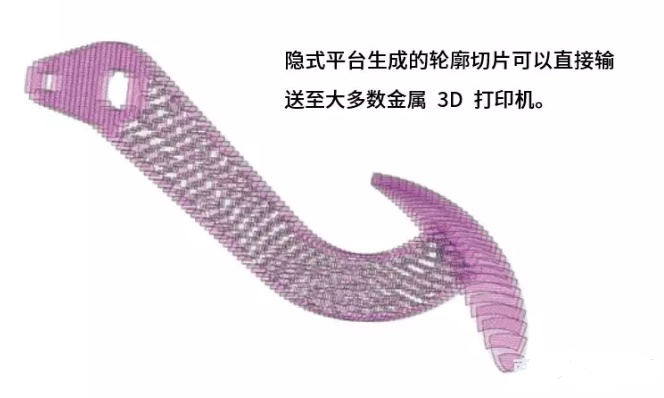

作为一种基于“场”的全新设计软件,DfAM 有助于推广“增材制造”工艺的应用,因为它可以缩短产品开发周期,降低返工成本和风险。 迭代往往可以收获创新,而拒绝迭代则可以免去获得新知识可能承担的风险,但这样做的后果是,到最后即便想改变和创新,也将再无机会。但值得一提的是,迭代的成本相当高。真正的创新绝不仅是某个时刻的灵光一现,而更需要坚定不移地对最初的想法或设计进行不断迭代和改进,大量设计和创新模型与方法均可证明这一点。举个例子,大家可能都知道戴森吸尘器的出色性能,但并非所有人了解,首次面世前,戴森首款无袋真空吸尘器实际已经经过了超过 5000 次的迭代与测试。美国久负盛名的 F-15 鹰式战机也基于原始设计,不断迭代出性能更强的 B、C、D、E 战斗机。迭代往往可以收获创新,而拒绝迭代则可以免去获得新知识可能承担的风险,但这样做的后果是,到最后即便想改变和创新也将再无机会。     远不止距离场 接下来,让我们一起看看设计人员将如何设计一款轻量级增材制造刹车脚踏,并通过该例子熟悉隐式建模开发框架下的 DfAM 工作流程。首先,我们需要确定脚踏板大致的几何结构。为了给这个部件减重,我们将借助该开发框架下的晶格工具,充分尝试不同的晶格构造。接着,设计人员会根据零部件对硬度的要求,对各个晶格类型进行加厚,并将其叠加至原始模型。 增材制造晶格结构的通病在于晶格和覆盖面容易剥离的问题。对此,我们可以专门创建一套规则,将晶格平滑地混合至表层(第三步)。如今,凭借隐式建模开发框架中的距离场,设计人员可以轻松将这种改动应用至全局,而无需再像传统工具时代那样,逐条手动选择模型中的每条边,而几何形状的改动则意味着必须花费数小时重复这些枯燥的工作。 接着,我们的团队决定,每个晶格的厚度应随其与主安装点的距离而变化。因此,我们在内部区域增加一个厚度可变的晶格结构,具体厚度由从一个平面表面(红线部分)发散出的隐式场决定。通过这种做法,我们可以保证主安装点附近具备足够的硬度,因为我们认为该区域未来将承受的应力最高。在这步里,同样是距离场让我们得以制定这条规则,而我们在上一步中规定的晶格与覆盖面之间的规则依然可以重新生成。 在隐式建模开发框架下,我们可以更加充分地利用场工具,不仅仅是通过距离场来构建几何结构,还能借助各种各样的场(数据)构建晶格的中观结构,比如应力、热和流体模拟数据。实际上,您可以使用任何类型的数据构建您想要的几何结构。在设计刹车脚踏的例子中,我们决定使用工程师提供的Von Mises 应力数据来修正晶格的厚度。 具体来说,我们会在应力值更高的地方增加晶格厚度,从而提供足够的强度。正如上文所言,在隐式建模开发架构中,场是表达各类组件数据的“基础语言”,也正是有了“场”的概念,我们才能随心所欲地使用各种数据构建希望的几何结构。  在传统工具时代,对晶格类型和/或几何结构的任何修改都必须从第二步开始进行,动静相当大,从时间和金钱成本考虑均不容易。如今,在隐式建模开发架构下,设计人员不仅可以高效地完成晶格类型和/或几何结构的更改,而且还可以自动沿用之前制定的规则,丝毫不用担心后续步骤。比如,修改后的模型可自动沿用之前制定的厚度和混合规则,设计人员无需进行任何额外工作。事实上,这就是隐式数据结构开发设计的优势:保证快速、稳健且保险的重建。正如上文的描述,在设计人员完成修改后,工具将自动沿用之前的规则,按照之前的工作流,生成逐步文件,直至最终生成生产所需的轮廓切片。 我们已经在上文中详细描述了设计或更改增材制造零部件的流程,而且也了解了设计人员在这种架构下可以随时回到之前中断的地方进行更改,非常灵活方便。这种新型精简工程设计流程主要得益于隐式建模技术,允许设计人员随时回到任何步骤进行修改且无需担心重建的工作量和稳定性,并配置结构角度,最终导出可以直接用于加工的切片文件。这不仅可以节省设计人员的时间,而且还可以消除设计修订和迭代的障碍。    |