工业规模增材制造:已有大厂尝到了粘结剂喷射金属3D打印的甜头

时间:2024-06-05 14:16 来源:3D打印技术参考 作者:admin 点击:次

2022年9月,全球工业巨头GKN集团因使用粘结剂喷射(Binder Jetting,下称BJ技术)金属3D打印技术而被业内外广泛关注。GKN集团的主要业务包含大型民航客机、运输机、汽车、农用机械等领域的零件和产品等制造,其多年以来一直在多项业务中使用增材制造,并专门成立了GKN Additive品牌,持续改良和研究这项技术。  GKN Additive生产车间的惠普粘结剂喷射金属3D打印设备单元 截至到当前,GKN Additive已经认定粘结剂喷射金属3D打印在工业应用中具有巨大潜力,包括在批量生产中具有明显的成本优势、快速上市、添加创新产品功能,以及根据客户的具体要求灵活调整产品和组件的能力。作为一项似乎还未发展成熟的工艺类型,GKN Additive却已经尝到了甜头。 采用BJ技术的关键成功因素就如3D打印技术参考一直以来所强调的,BJ技术最为关键的是后烧结阶段的变形控制。GKN Additive当前已经通过为施耐德电气开发专用的过滤器证明了对于其成功至关重要的因素便是其数十年来通过金属注射成型(MIM)和粉末冶金为汽车行业生产高性能结构部件的经验。

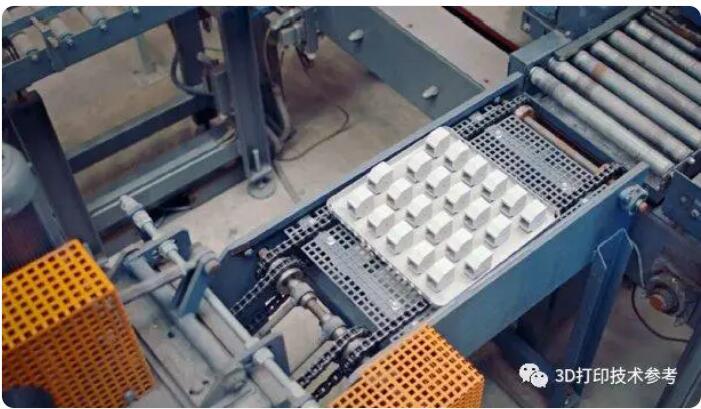

用于MIM大批量生产而设计的的连续烧结炉安装在GKN工厂,但也能够烧结BJ技术打印的零件 (来自GKN PM) 需要尤其指出的是,GKN Additive烧结BJ技术打印的零件使用的是连续炉而非增材行业常用的间歇炉。3D打印技术参考查询到,间歇式窑炉体积普遍要比连续式窑炉小,该窑炉每烧制一次产品必须等待降温后才能取出,而再烧制的时候又需要升温,所以单位能耗比连续式窑炉要高。连续式窑炉的特点是能连续生产,能耗要比间歇式窑炉小,能大量生产同类型的小型产品。这有助于以比分批烧结更有效的方式生产更大量和更大体积的部件,克服了金属BJ技术大批量生产路线上的障碍。当然,应该注意的是,分批炉与连续炉的使用取决于合金,一种炉型相对于另一种的优势受到诸如生产量、部件尺寸和具体应用要求等因素的影响。 深入探索BJ技术为制造带来的革新施耐德电气是能源管理和自动化数字化转型的全球领导者,为其ComPacT®断路器开发了基于金属BJ技术的过滤器解决方案,用于大型工业工厂和船舶应用。在短路的情况下,这些过滤器捕获电离粒子,降低电弧引起的气体排气压力和温度,使开关设备占地面积更小,并为其全球客户提供具有成本效益的解决方案。过滤器必须能够承受等离子体产生的极端温度和高压。最初的过滤器采用金属板组件制造,因此存在性能限制。在开发新的解决方案时,施耐德电气测试了各种制造工艺,但没有一种达到要求的性能。使用3D打印,滤网、栅格和框架可以作为一个整体制造,即一体制造。激光粉末床熔融(LPBF)取得了成功的结果,但由于过滤器内部结构复杂,批量生产成本过高。粘结剂喷射工艺被证明是有吸引力的,但由于过滤器本身结构复杂,清粉是最初面临的重要挑战。  施耐德电气极复杂结构过滤器 为了推进该项目,GKN Additive与惠普展开了合作,它也是惠普金属喷射技术商业开发的早期合作伙伴,后者受益于GKN粉末冶金的广泛专业知识(世界上最大的烧结产品生产商和第二大金属粉末制造商)。双方的合作,使GKN Additive能够为其客户提供具有成本效益的工业规模生产,同时利用3D打印提供重大创新潜力。GKN PM全球产品中心增材制造经理Stefan Hundrieser表示,“作为顾问和产品开发人员,我们非常仔细的研究产品的设计,并尽可能根据客户的要求和生产过程对其进行优化。我们将这种方法称为‘烧结增材制造设计’。仅八周,GKN Additive就能提供用于验证测试的功能样品。”  安装在ComPacT®断路器中的金属BJ过滤器 使用金属粘结剂喷射,样品零件的生产过程与批量生产相同。当涉及到样品生产时,这是其他制造技术的决定性优势。传统上,样品部件使用不同的工艺制造,后续系列部件的制造始终存在不确定性。相比之下,金属粘结剂喷射并不局限于原型或小批量生产。即使样品部件也几乎与成品系列部件具有完全相同的规格。因此,该工艺可以实现可扩展和可复制的金属增材制造,在工业规模上以可确定的时间和预算精确的复制最复杂的形状。 基于“烧结的增材设计”该项目的挑战是在短时间内建立稳健的生产解决方案并实现盈利。为了做到这一点,必须对整个过程进行协调和优化。 “在产品开发之初,我们有能力决定性的、积极的影响设计,以提高功能和可制造性。这也会影响成本,如零件尺寸(熔炉空间)、重量(粉末成本)和粉末清理(劳动力成本)等成本驱动因素。此外,在这个阶段,我们可以为客户的产品开发提供重要的动力。这是我们咨询和辅导服务的基本组成部分,也是我们‘基于烧结的增材设计’的独特之处。”  装载金属过滤器的烧结托盘通过连续烧结炉系统 (来自GKN PM) 对于施耐德这个案例,这包括推动在设计空间中实现最大的“零件密度”——创造一个尽可能紧凑的组件,以便能够经济高效的生产。产品越紧凑,打印机和烧结炉所需的空间就越小。其他关键因素包括在烧结过程中管理收缩和变形。如果不深入了解烧结过程,最终零件的尺寸精度就有可能较差,从而产生大量废料。设计一种可以在没有昂贵烧结支架或固定器的情况下烧结的部件,或者消除后处理的需要,可以节省大量的工艺成本。粉末开发也要求极高,与构建和烧结工艺的精确匹配需要广泛的冶金专业知识。 快速满足大批量生产GKN PM全球产品中心增材制造经理Stefan Hundrieser表示,“我们在粉末冶金方面拥有丰富的经验,并在金属粘结剂喷射和大批量烧结方面也积累了高水平专业知识。我们能够以最佳方式协调所有组件和参数,同时观察客户的需求和规格。我们熟悉管理复杂的项目,就像我们熟悉保持最高的质量标准一样,例如在汽车行业中经常发现的那些标准。” 在与施耐德电气初步接触仅9个月后,GKN Additive已经能够开始批量生产过滤器。为此,粘结剂喷射工艺连接到其工厂的所有系统(物流、生产计划、质量保证等),该工厂通常为汽车和其他行业生产零件,从而为高效的工艺开发创造了条件。“我们使用粘结剂喷射的工厂将汽车行业的标准与增材制造系列生产相结合。这使我们能够满足最复杂的工业要求——远远超出了增材制造行业的要求”。 生产采用三班制,有三台粘结剂喷射打印机(如果需要,可扩展到12台机器),三个固化站和一个为粘结剂喷射工艺改进的烧结炉,可处理多达六台机器生产的零件。通过这种方法,每月可以在短时间内生产多达1300个零件,并且随着规模的扩大,这个数字可能会增加几倍(实验系列已经交付了5000多个零件)。 施耐德电气工业化负责人Thomas Rivoire证实:“GKN Additive和惠普的联合项目使我们完全相信了粘结剂喷射工艺。得益于此,使产品在批量生产中具有明显的成本优势。”施耐德电气的增材制造专家Guillaume Fribourg博士补充道:“重新设计的过滤器具有显著的改进,其增加了刚度,提高了效率,而且更容易集成。然而,对我们的客户来说,关键的好处是将机柜的尺寸减少了20-30%,从而减少了全球电气开关设备的占地面积,并因此减少了包括铜母线在内的相关材料消耗。” GKN Additive掌握从粉末生产到设计、零件制造、烧结和后处理的整个过程。该企业在增材制造领域拥有全球业务,深知陷阱和影响,知道应该如何调整战略并为客户提供价值。Binder Jetting使金属增材制造扩展到工业大批量生产,并为许多组件提供了巨大的优化潜力。 END 所有行业的工业公司都可以从这些优势中受益,特别是如果他们面临创新的压力,并且在传统技术(如金属注射成型)方面已经达到了极限,增材制造将为产品带来新的创新维度并为其增加新的价值。粘结剂喷射比传统的标准制造技术更昂贵,但比其他增材制造工艺便宜得多。然而需要指出的是,从技术上讲,许多产品可以由BJ技术生产,但并非所有产品都具有商业价值——其他工艺可能更适合。

最后,3D打印技术参考对本文介绍的案例的特征进行特别说明,过滤器具有蜂窝结构,惠普将其作为商业案例进行展示,展现出了其在复杂、脆弱特征方面的制造能力。

来源:3D打印技术参考 如有侵权联系删除 |