增材制造为火箭院发展新质生产力及航天事业高质量发展提供动力!

时间:2024-03-21 08:56 来源:中国运载火箭技术研究院 作者:admin 点击:次

| 3月5日,习近平总书记在参加他所在的十四届全国人大二次会议江苏代表团审议时强调,要牢牢把握高质量发展这个首要任务,因地制宜发展新质生产力。 中国运载火箭技术研究院首都航天机械有限公司利用自身在增材制造领域的技术优势,在国内率先开展电弧增材制造技术与装备研发及工程化应用,不断创新突破,实现型号产品性能提升,以及设计与生产模式的升级换代,为火箭院发展新质生产力提供有力支撑,为祖国航天事业的高质量发展提供源源动力。 滋润产品的“泉眼” 麦肯锡全球研究院(MGI)曾列举过世界各种颠覆性技术共12项,增材制造位列其中。首都航天机械有限公司在增材制造领域的优势可谓得天独厚,有着产品类别最齐全、材料应用最成熟的技术体系。首都航天机械有限公司增材制造分公司技术质量部副部长罗志伟介绍道:“利用增材制造技术的各项优势,可实现型号产品性能提升,以及设计与生产模式的升级换代。” 首都航天机械有限公司利用技术优势,联合各设计部门,在结构设计、制造与应用方面取得了一系列突破。增材制造分公司副总经理严振宇拿出一个充满几何美感的小方块,自豪地介绍说:“这就是我们增材制造的点阵结构设计。”这个拳头大小的“魔方”内部为镂空状,密密麻麻的0.8毫米粗细的金属丝线相互交织,可以从空洞看到对面,别看它像是金属丝织成的毛线团,却可支撑起一个成年人的重量,且所需材料更少、重量更轻。 原本这种点阵结构是只存在于理论设计中的“完美结构”,不论是以铸锻焊为主要工艺手段的“等材制造”,还是以车铣磨为主要工艺手段的“减材制造”,都无法实现,唯有直接将材料转化为产品的“增材制造”可以完成。目前,首都航天机械有限公司已经将这种结构件应用于多型航天型号产品舵翼、套筒等产品中,它能够同时满足减重、承载、隔热的多功能复合需求,堪称颠覆性的突破。

此外,增材制造分公司还突破了负泊松比结构设计与制造关键技术,自主开发了极小曲面结构设计平台,突破了多孔结构的精准制备技术……在航天特种材料方面,建立了涵盖8类、10余种牌号的增材制造体系,为航天产品升级换代提供了有力支撑。 在增材制造分公司的生产现场,机器的轰鸣声仿佛催动着时间。这里是“泉眼”,新技术流淌而出,滋润着首都航天机械有限公司深耕的运载火箭、液体火箭发动机等领域。 新模式带来“新气象” 新技术的诞生催生了新的生产模式。增材制造分公司刚成立时,特别需要实打实的型号应用来验证新技术的可靠。 此时长征十一号运载火箭出现了一项突发难题——运载火箭卫星支架工期不足。卫星支架产品每批次产付数量少、形状尺寸多变,这些特点直击增材制造模式的“好球区”。为了满足快速和低成本交付的要求,首都航天机械有限公司首次采用电弧熔丝增材技术方案进行制造,顺利完成了首件铝合金卫星支架,首次实现了增材制造技术的工程化应用。其打印锥筒壁厚仅为锻件的四分之一,大幅降低机加去除量,整个3D打印周期仅需3天。 此后,首都航天机械有限公司正式敲开了产品在型号应用上的大门,在航天特种结构的设计、制造与应用方面连连取得突破。

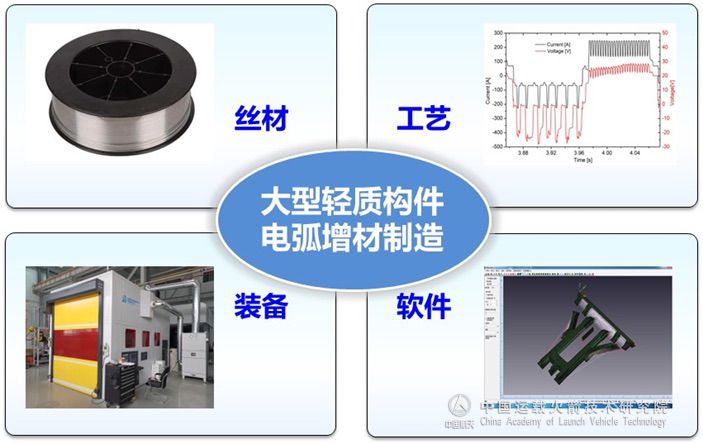

比起对操作人员技能水平的依赖,增材制造更注重在线监测和智能控制系统,因此具有机械化生产所不具备的大规模定制能力,而增材制造技术的整体化制造特点,恰好为航天复杂产品提供了全新的解决方案。 实现液体火箭发动机的增材制造就是最具代表性的技术运用。液体火箭发动机系统复杂,传统的加工方式是采用分体制造再连接的方案。采用增材制造技术,实现了多型液体火箭发动机核心部件的整体化设计与制造、部组件的整体制造,并更大程度地消除焊接,且生产出来的成品具有短链条、少库存、少焊缝的优势,减少喷注器产品零件数量90%以上,大幅降低了生产压力。 目前,首都航天机械有限公司已研制出国际上公开报道中最大的整体增材制造推力室铜合金内壁,同时承揽了多个民用航天企业发动机产品的研制任务。 前途光明的坡道 增材制造技术不需要模具、流程更短、成本更低、制造更快的相对优势,源自科技创新、源自产业深度转型升级。行业生产模式正在由手工生产和机械化生产向智能化生产转变,这也对首都航天机械有限公司做好、做实产品升级提出了更高的要求。增材制造的制造过程无污染、材料消耗低、能源消耗低、材料利用率高、加工废料少的“绿色”优势,为公司开拓出了一片美好前景,是产业升级转型的最佳选择之一。 但是增材制造技术并非万能,材料性能批次稳定性的问题,以及材料、设备之间的匹配性等问题,都是摆在明面上的难题。增材制造分公司技术质量部部长梁晓康说:“增材制造对材料性能、打印工艺、质检规范等都有很高的要求,它的确在不断更新迭代,正向着基于工业互联的无人工厂模式发展。”增材制造分公司也以理性的态度推动技术发展应用。 他们开启了机械加工、热处理、表面处理、无损检测等工艺的拓荒之旅。在不断拓展工程化应用方向,克服技术本身局限性的同时,他们逐步形成涉及所有工艺的全产业增材制造体系,实现金属增材制造主流技术全覆盖,航天产品尺寸和精度全覆盖,最终解决了如材料性能、匹配性等问题,在国际航天领域走在前列。首都航天机械有限公司是国内率先开展电弧增材制造技术与装备研发及工程化应用的单位之一,自主研发了多套多功能电弧增材制造装备,探索出了航天大型轻质构件高效、低成本制造新路线。

在解决问题的同时,首都航天机械有限公司的增材制造产业也开始了“走出去”新路程。首都航天机械有限公司与优势单位联合开发了当时国内最大直径的超大幅面激光选区熔化设备和国内首台套铜合金专业激光选区熔化设备,开展了1.5米级大型钛合金舱段、液体火箭发动机推力室身部等关键产品的研制。 目前,首都航天机械有限公司的增材制造技术已经在40多项型号产品中应用,2023年创造了近1亿元的年产值。“我们争取早日走向航天技术应用市场,也会向包括原材料、核心器件开发等为主的产业上游,以及增材制造装备与工艺开发的中游继续拓展。”梁晓康表示。 未来,增材制造技术的不断拓展将为火箭院发展新质生产力提供有力支撑,为航天事业的发展提供源源动力。 (责任编辑:admin) |