复杂曲面金属增材制造零件应力模拟及变形优化​

时间:2024-02-08 09:22 来源:南极熊 作者:admin 点击:次

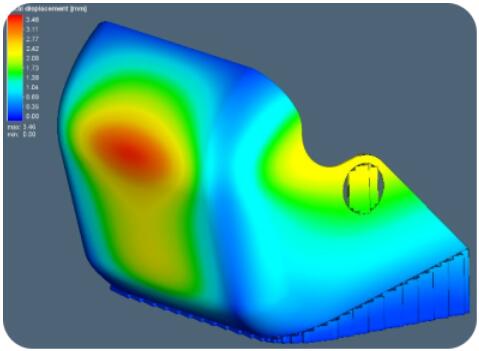

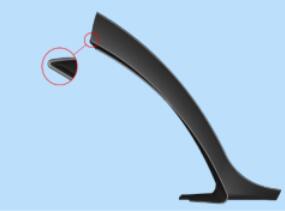

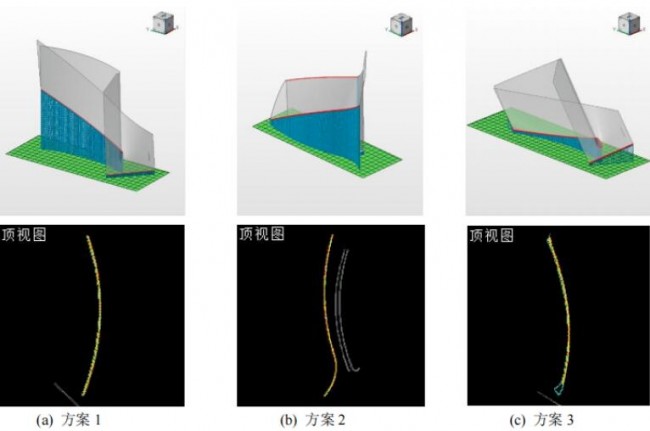

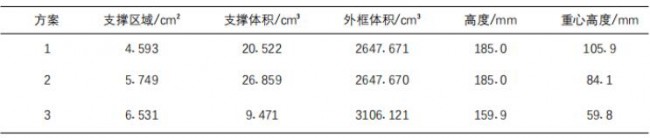

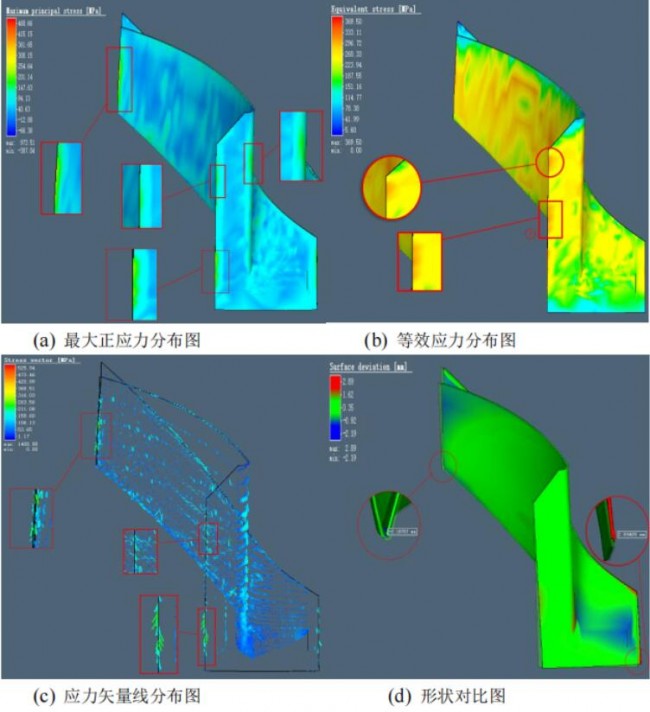

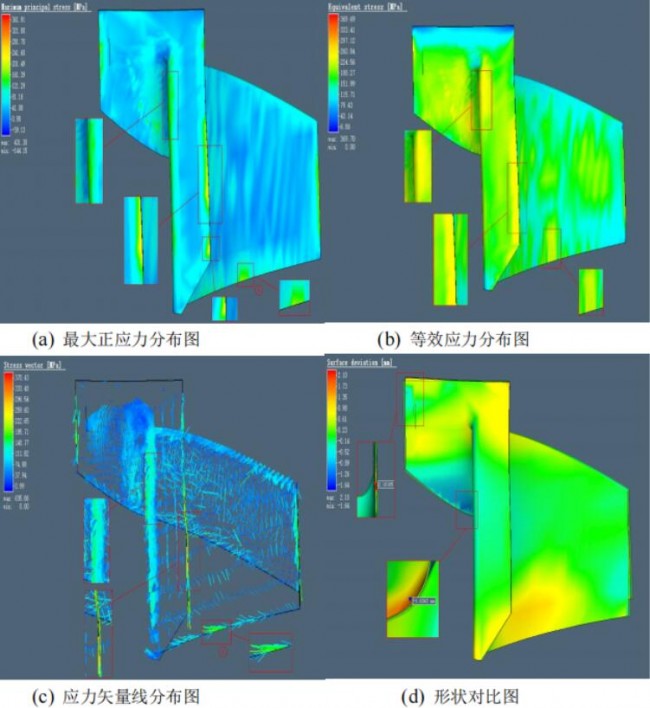

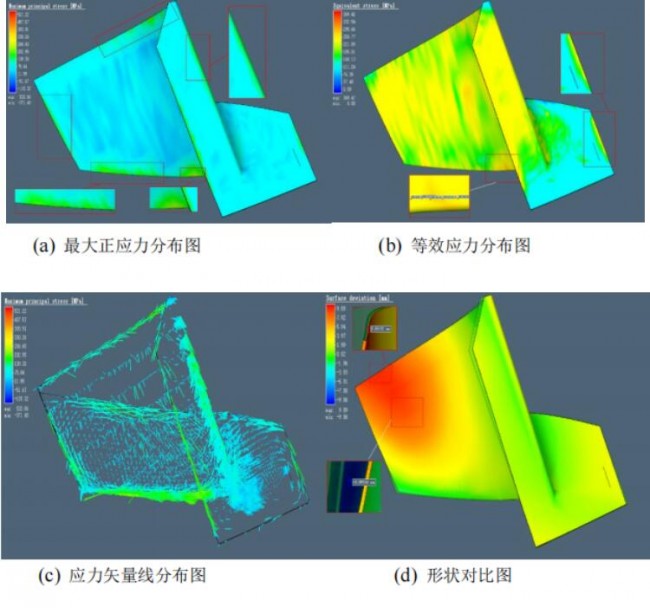

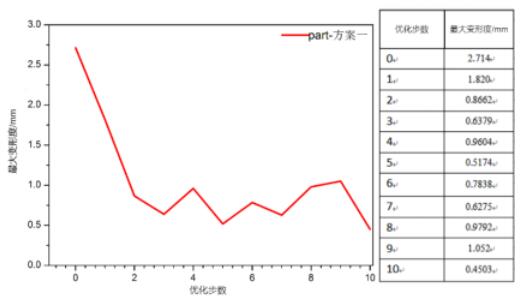

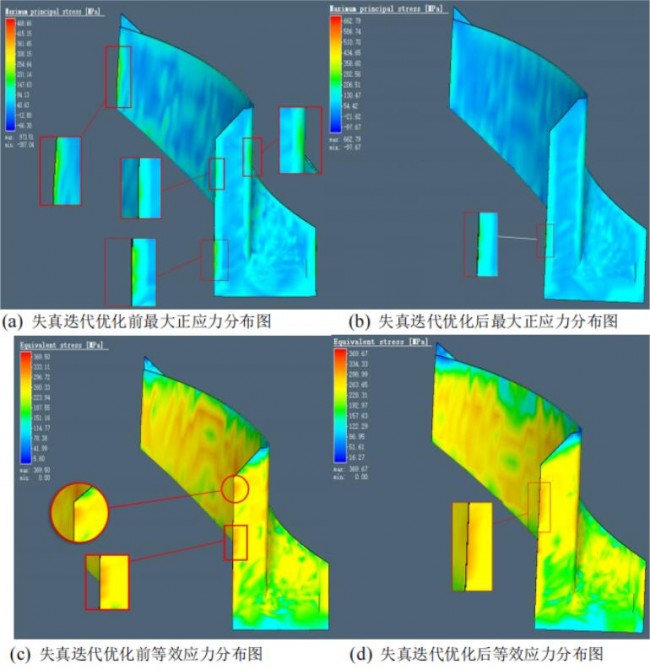

金属激光粉末床熔化技术(PBF-LB)是利用高能量激光束对金属粉末进行选择性熔化,最终堆叠成型形状复杂的快速成形增材技术。PBF-LB是“自下而上,逐层叠加”的特性满足航空航天领域对于复杂零件的要求,已经成为一种高端制造的创新技术。 但在成形过程中,金属粉末受激光辐照而熔化形成微型熔池,熔池快速凝固,导致零件内部热应力无法及时释放,产生应力集中和变形等缺陷。如何解决3D打印-增材制造过程中的应力集中和变形等缺陷,成为行业较为关注的痛点。该领域中主要的设备厂商、航空航天等应用单位可通过Simufact Additive软件来解决PBF-LB 成形过程中的内应力及变形等问题,通过预先进行仿真优化,可大幅度减少试错次数,提高3D打印质量和效率。 海克斯康Simufact Additive 增材制造仿真软件主要功能分铺粉增材制造工艺仿真、铺粉增材制造工艺缺陷分析仿真、金属粘结剂喷射成型工艺仿真、机加仿真分析,算法上涵盖了固有应变、热学分析、热力耦合分析,包含制造过程和校核功能分析,针对铺粉增材制造工艺,软件可实现增材过程分析、热处理、热等静压、线割、支撑移除等工艺过程全流程仿真分析。通过Simufact Additive对增材制造过程仿真分析主要分析3D打印变形、开裂、卡刮刀预测、收缩线、应力、应变、相变等,并且软件具有变形补偿自动优化,能够将优化后的结构导出STEP等格式,最终帮助用户实现一次打印成功。 本试验以复杂曲面航空零件为模型,零件整体厚度为1mm,材料为AlSi10Mg,空间尺寸为188.90mm*161.40mm*158.18mm,经测量计算发现模型最大曲度达到了35°,由于模型曲面复杂极易在PBF-LB成型中产生内应力,进而发生变形和开裂最终导致失效。本试验采用Simufact Additive固有应变算法,并对模型进行变形补偿自动优化,最终获得最优工艺方案。 模型体积为40.382cm3,表面积为816.530cm2,三角面片数量为16248个。构建过程中采取不同的取向和位置,所带来的应力分布和变形也是不同的。一般情况下零件能够在多个摆放方向上完成加工,摆放方向的选择能够影响支撑区域分布、支撑大小、应力趋势和变形。综合考虑支撑强度、支撑与成形件的相互作用和支撑的易去除性,设定零件定向临界角为45°,为了研究摆放方式与支撑体积对应力分布和变形的影响,以定向临界角45°为基准设计了三种零件摆放方案,如图所示,三种摆放方案在支撑模型取向、支撑区域分布、支撑体积大小等方面都有所不同,三种摆放方案的摆放参数见表1。 从图可以直观看到方案1受支撑面积最少,方案2的支撑体积最大,相较于方案2,方案1的支撑体积减少,支撑位置易于去除,但零件整体重心高度较高,预测零件边缘会出现较大的应力变形。方案2降低了零件整体的重心高度,增加了受支撑面积,以达到减少应力变形的需求,但支撑增多,支撑体积增大,降低了打印效率,且位于零件内侧的支撑较难去除。方案3采取了最少的支撑体积,重心高度最低,打印效率与成本极大减少,但零件各处悬垂角度较小,预测零件未支撑区域(主要是支撑角度较小的边缘部分)的变形量会增大。 表1 各个方案的摆放参数 方案1中最大正应力的大小集中在200-250MPa,等效应力分布小在300-330MPa之间①处的等效应力最大达到了328.714MPa,因此这些应力集中点有很大的开裂和失效风险。表面偏差形状对比图,其中变形量最大达到了2.89mm。 方案2出现的最大负向变形位置的出现是由于该处的支撑的残余应力导致的变形,查看支撑移除前该处的应力分布,发现移除前该处支撑的最大等效应力达到了361.571MPa,高于周围支撑120-160MPa。方案2的正向最大变形量相较于方案1略微减少了0.79mm。对比方案2和方案1的最大正应力分布图和等效应力,其中有三处应力集中处在相同的位置,这是因为方案1和方案2在零件该部分都没有支撑分布,因此零件内部应力分布相差不多(15-25MPa),但方案2出现了一个新的应力集中区域,见下图(a)①处, 方案3模拟结果中最大正应力分布中,可以明显观察到零件存在着大小在258MPa左右的应力集中区域,无支撑导致的散热不均匀是造成残余应力过大的重要原因。形状对比图中发现由于残余应力存在使零件应力集中的区域发生了严重形变,形变量最大达到了9.89mm。 对比三个方案的模拟结果,方案2相较于方案1出现了新的应力集中区域,大小最大达到了180.103MPa,3而且负向最大变形位置的曲率较大,不利于后处理,最重要的是支撑位置处于零件内侧,不利于实际生产中支撑的移除和后期加工。方案3的应力集中区域分布复杂,应力集中区域较多,容易发生断裂和失效,并且变形处变形较大,最大变形量达到了9.89mm,属于严重变形。 所以在此选择对方案1进行变形补偿自动优化,即在Simufact Additive中设置优化目标0.5mm,这样软件自动迭代 ,经过10次迭代,最大变形降到了0.4503mm,变形降低了83.4%。 将应力结果也与优化前的进行对比,如下图所示最大正应力集中区域的应力大小不超过215MPa,相比优化前降低了14%,等效应力最大不超过270MPa相比于优化前降低了15.8%,降低了断裂和失效风险。 本文针对复杂曲面零件设计了3种不同摆放及支撑打印成形方案,利用Simufact Additive固有应变有限元分析法分析预测应力趋势和变形分布,并对零件进行失真变形进行迭代优化。对比优化前后结果发现:最大正应力下降14%,等效应力下降15.8%。最大变形从2.714mm降到了0.4503mm,变形降低了83.4%。研究结果可为PBF-LB 工艺方案设计和优化提供参考,降低试错次数。 l 参考文献:张雷,徐峰,杨行等.基于固有应变的PBF-LB复杂曲面应力模拟及失真迭代优化[J].陕西理工大学学报(自然科学版),2023,39(03):15-22+68. (责任编辑:admin) |