PEP 技术为纯铜热换器3D打印提供创新解决方案

时间:2024-01-13 10:37 来源:3d科学谷 作者:admin 点击:次

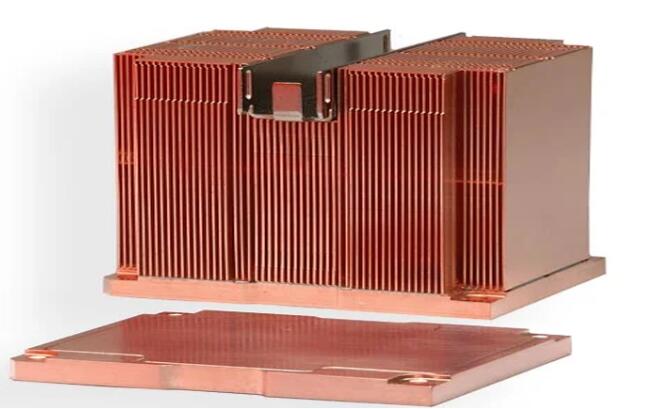

铜具有高导热性、导电性和可加工性等优良的物化性能,被广泛用于航空航天、汽车和电气领域。特别是在热换器的制作上,铜是主要原材料之一。目前,传统热换器大多是由翅片及盖板组成的方型结构。其体积和重量较大,制造过程比较繁琐,组装需要将非常细的管钎焊到歧管上,在高压应用中的大量泄漏情况时有发生。只能实现简单的介质通道形态/路径。较为复杂的通道容易造成介质流动阻力增大和流动死区的现象,导致散热率大幅降低。 3D打印具有传统制造技术无法比拟的优势,可以针对流动性和传导性进行优化,满足了产品趋向紧凑型、高效性、模块化、多材料的发展趋势。传统热换器制造方式的阻碍将得到有效解决。3D打印技术让关键散热器结构不再局限于翅片形态,工作区域的形态也可以由简单的方型变成配合设备/零件的包裹型结构。此外,零部件可一体成型而无需大量的焊接工艺,且整体结构更为轻便。介质通道可以伴随零部件一体成型,具备路径复杂、接触面大、热交换率高等优势。3D打印制造使冷却通道摆脱了交叉钻孔的限制。可以设计内部通道更靠近模具的冷却表面,并具有平滑的角落,更快的流量,增加热量转移到冷却液的效率。且在提供更优散热效率的同时,缩减制造工艺步骤和降低成本。 升华三维的粉末挤出3D打印技术(Powder Extrusion printing,PEP)是一种独创的金属/陶瓷颗粒材料间接3D打印工艺。采用颗粒材料熔融挤出方式,实现金属/陶瓷产品无模具化制备,可节省模具开发成本和时间成本。在得到具有一定密度和强度的生坯后,再利用成熟的金属/陶瓷粉末注射成形技术(PIM)的相关工艺对产品进行脱脂和烧结,获得性能一致且优良的产品。PEP工艺在纯铜3D打印上具有独特的优势,曾一举填补了国内空白,目前已应用于如冷却通道、液体分布器、过滤器等热换器等产品的开发和生产中。 PEP工艺具有低温成型,高温成性的特性。在3D打印纯铜部件时不需要高能激光束,可有效减少制造投入成本。通过先3D打印生坯,然后再经过成熟的粉末冶金脱脂和烧结工艺,得到结构优良的高性能纯铜部件。在纯铜热换器件的制备上,PEP技术独特的工艺方式可有效规避纯铜激光3D打印带来的高反射率及内部微观晶格结构打印完成后复杂的清粉工作,且可更好地适配传统纯铜制品制造的烧结等工艺,形成良好的互补。将推动热管理应用走向新台阶。 据公开资料称,2022年全球热换器市场规模约为696亿美元,同比增长2.35%,预计2023年市场规模达到714亿美元。据贝哲斯咨询预计全球金属热换器市场规模在预测期将以8.42%的CAGR增长并预估在2028年达1659.86亿元。而全球3D打印市场规模近年来也呈现出快速增长的态势,特别是在航空航天、汽车制造、医疗器械、电子信息等领域的应用也越来越广泛。随着5G、人工智能、物联网等数字技术在这些领域的发展,热换器的需求也将不断增加。由此可见未来随着3D打印技术的不断推广和热换器应用的拓展,3D打印热换器市场规模也将会不断扩大。 3D打印技术为制造热换器带来了更多可能,随着散热技术研究的深入,以及3D打印在热管理市场的开发和应用,热换器的性能和可靠性将得到了极大的提升,这将推动整体热管理行业的快速发展。升华三维现已建成了完整的金属/陶瓷间接3D打印前后处理工艺,涵盖了材料开发、打印材料、密炼造粒机、3D打印机、脱脂烧结炉等全工艺链设备,可提供高性能的间接3D打印整体解决方案。在纯铜热管理方向上,升华三维将持续发挥PEP技术独特优势、挖掘技术潜力,拓展更多应用市场,为散热领域提供创新解决方案。 (责任编辑:admin) |