大连理工综述:功能梯度材料激光增材制造制备技术研究进展(2)

时间:2023-12-21 09:11 来源:增材制造硕博联盟 作者:admin 点击:次

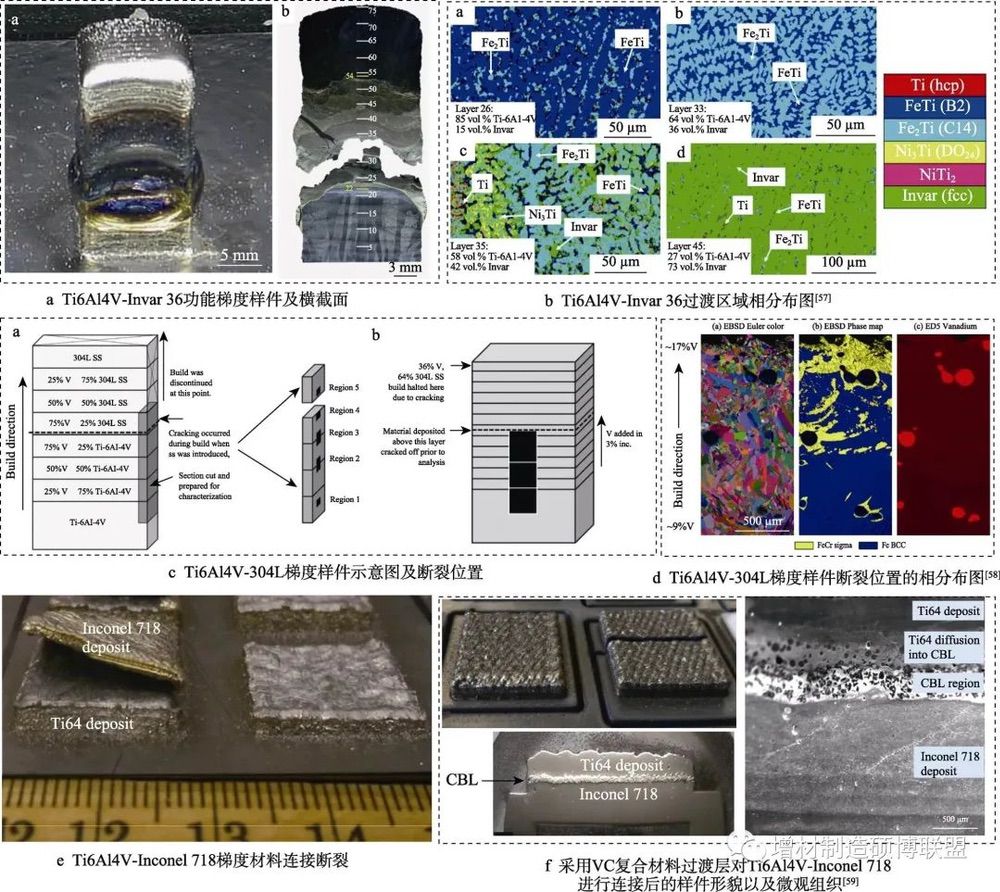

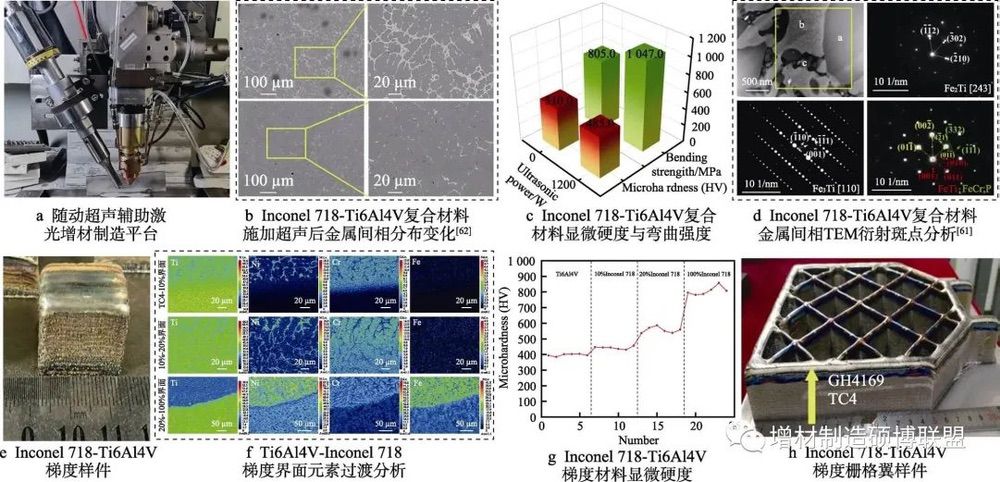

目前采用激光增材制造技术制备金属/金属功能梯度材料取得了一些进展,但仍存在一些难题需要解决,比如不同的金属材料结合生成金属间化合物,金属间化合物的生成会极大地降低材料的性能。宾夕法尼亚州立大学Bobbio等[57]采用直接激光沉积制备了Ti-6Al-4V到Invar 36的功能梯度材料,如图12a—b所示。制备过程中发生了材料溢出和宏观开裂,开裂原因是由于梯度区域中第二相的形成,在冷却过程中由于不同相的弹性模量和热膨胀系数不匹配而产生残余应力,导致样件开裂,产生的第二相为FeTi、Fe2Ti、Ni3Ti、NiTi2。美国加州大学伯克利分校Reichardt等[58]制备了具有V中间层的功能梯度Ti6Al4V-304L样件(图12c—d),脆性金属间化合物(FeTi类)的析出和σ相的形成被证实是样件开裂的原因,同时在三元相图的指导下,提出了优选的梯度路径,以避免不利相形成。在钛合金-高温合金梯度材料内金属间相同样会影响材料的性能。华盛顿州立大学Onuike等[59]制备了Ti6Al4V-Inconel 718梯度材料(图12e—f),两种材料连接时在界面处直接发生了开裂和剥落,通过加入碳化钒,制备了一种复合材料作为中间过渡层,该过渡层隔离了两种材料,成功成形了Inconel 718-Ti6Al4V梯度结构,提高了结合强度,组织中避免了Ti2Ni、TiNi3等脆性金属间化合物相的形成,但发现形成了额外的Cr3C2相。大连理工大学吴东江等[60-62]为解决Inconel 718-Ti6Al4V材料体系内存在的脆性金属间相过多的问题,对各组分的Inconel 718/Ti6Al4V复合材料内的金属间相种类以及相转变路径进行了详细研究,如图13所示,提出了随动超声辅助激光增材制造的方式,采用超声能场对Inconel 718/Ti6Al4V复合材料的直接激光沉积过程进行了调控,改变了金属间相长链状的分布形式,均匀了元素分布,使得复合材料的弯曲强度有效提升,同时优化了梯度过渡路径,实现了Inconel 718-Ti6Al4V梯度材料的制备,并对过渡界面的组织形态及元素分布进行了分析,最终实现了Inconel 718-Ti6Al4V梯度栅格翼样件的制备。

图12 功能梯度材料的金属间相问题 a)Ti6Al4V-Invar

36功能梯度样件及横截面;b)Ti6Al4V-Invar

36过渡区域相分布图;c)Ti6Al4V-304L梯度样件示意图及断裂位置;d)Ti6Al4V-304L梯度样件断裂位置的相分布图[58];e)Ti6Al4V-Inconel

718梯度材料连接断裂;f)采用VC复合材料过渡层对Ti6Al4V-Inconel 718进行连接后的样件形貌以及微观组织[59]

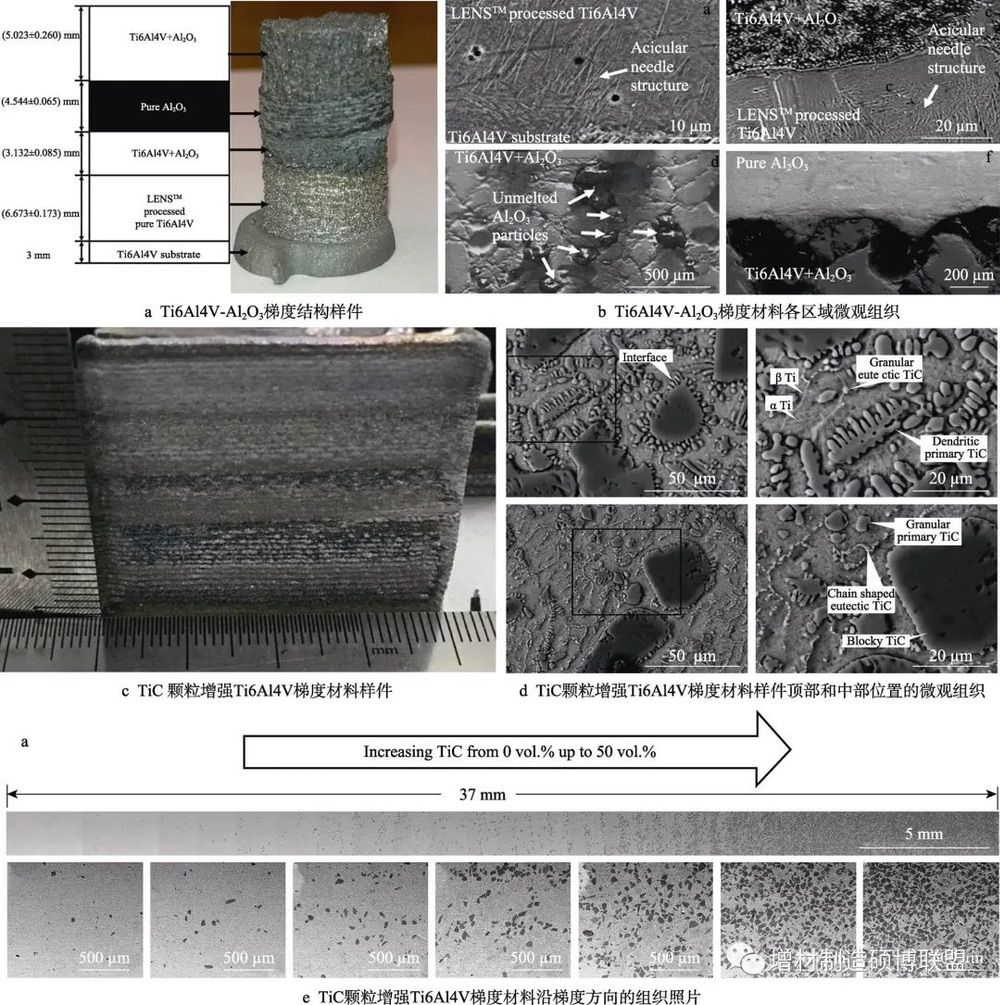

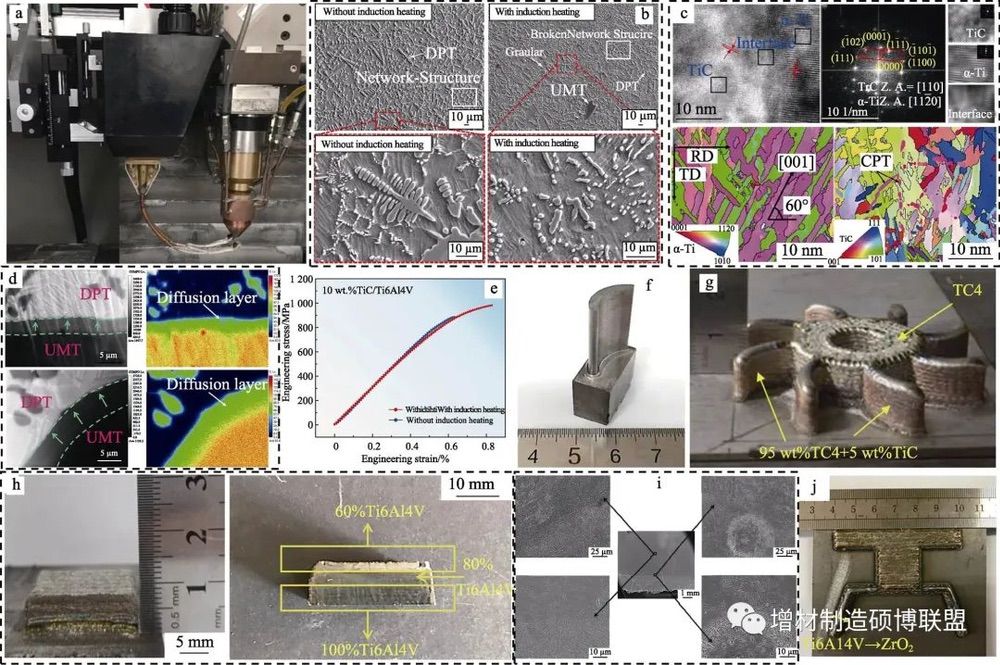

在金属/陶瓷材料方面,陶瓷与金属由于热物性参数差距较大,陶瓷材料的溶解以及两类材料的界面相容性调控仍是增材过程中的难题。华盛顿州立大学Zhang等[63]利用激光近净成形技术进行 Ti6Al4V- Al2O3梯度结构制造,如图14a—b所示,对各个过渡区域的微观组织特征进行了分析比较,在Ti6Al4V+ Al2O3区域内存在一些微裂纹和气孔,在硬度方面纯Al2O3的硬度最高,达到了 (2365.5±64.7)HV,其次为Ti6Al4V+Al2O3复合区域,约为1 000HV。哈尔滨工业大学Li等[64]采用激光熔化沉积技术制备了无裂纹功能梯度TiC颗粒增强Ti6Al4V材料,TiC颗粒体积分数由0%逐渐增大到50%。如图14c—e 所示,随着TiC体积分数的增加,未熔TiC颗粒的数量、初生TiC的数量和尺寸以及复合材料的孔隙率逐渐增加。与纯Ti6Al4V相比,当TiC体积分数为50%时,显微硬度提高了近94%。TiC体积分数为5%的TiCp/ Ti6Al4V材料的抗拉强度比Ti6Al4V基体合金提高了近12.3%。当TiC体积分数超过5%时,由于脆性未熔TiC颗粒的数量和枝晶TiC相的数量及尺寸增加,材料的抗拉强度和伸长率均逐渐降低。大连理工大学吴东江等[65-66]系统地对TiC增强Ti6Al4V复合材料的组织形态、陶瓷相的溶解生成以及陶瓷相与基体界面的结合情况进行了研究,如图15a—g所示,针对陶瓷/金属相的相容问题提出了随动电感辅助激光增材制造方法,引入随动电感后,不均匀的交变电磁力产生的拉压力和剪切力,以及溶质驱动的重熔作用,使得原位TiC容易破碎,TiC枝晶的尺寸变小,且数量明显减少,熔池的糊状区变宽,形核倾向增大,出现了大量的小颗粒状TiC,热影响区域明显变大,这将有利于C的扩散以及残余应力的减小,提高了复合材料的抗拉强度,实现了梯度涡轮盘样件的制备。此外,团队针对Ti6Al4V-ZrO2梯度材料进行了研究[67],如图15h—j所示,成形样块微观组织形态过渡良好,陶瓷成分分布相对均匀,陶瓷加入后明显降低了磨损量,实现了梯度导轨样件的增材制造,获得了Ti6Al4V与ZrO2梯度过渡摩擦副。

图13 Inconel 718-Ti6Al4V

材料体系:a)随动超声辅助激光增材制造平台;b)Inconel

718-Ti6Al4V复合材料施加超声后金属间相分布变化[62];c)Inconel

718-Ti6Al4V复合材料显微硬度与弯曲强度;d)Inconel

718-Ti6Al4V复合材料金属间相TEM衍射斑点分析[61];e)Inconel

718-Ti6Al4V梯度样件;f)Ti6Al4V-Inconel 718梯度界面元素过渡分析;g)Inconel

718-Ti6Al4V梯度材料显微硬度;h)Inconel 718-Ti6Al4V 梯度栅格翼样件

图14

金属-陶瓷梯度材料:a)Ti6Al4V-Al2O3梯度结构样件;b)Ti6Al4V-Al2O3梯度材料各区域微观组织;c)TiC

颗粒增强Ti6Al4V梯度材料样件;d)TiC颗粒增强Ti6Al4V梯度材料样件顶部和中部位置的微观组织;e)TiC颗粒增强Ti6Al4V梯度材料沿梯度方向的组织照片

激光增材制造技术因其特有的技术特点促进了功能梯度材料的设计和制备,推动了梯度材料的发展,目前在不同梯度材料的连接方面初步提出了一些梯度路径设计方法以及微观组织调控手段,并针对各材料体系的熔凝行为机理开展了研究。未来可进一步针对梯度界面调控开展更为有效的组织成分及形态调控研究,深入研究梯度界面的形成及调控机理,实现更多材料体系的功能梯度材料的应用。关注公众号:

增材制造硕博联盟,免费获取海量增材资料,聚焦增材制造科研与工程应用!

图15

Ti6Al4V-TiC/ZrO2材料体系:a)随动电感辅助激光增材制造系统;b)Ti6Al4V-TiC复合材料施加电感后陶瓷相细化;c)Ti6Al4V-TiC复合材料织构及结合界面分析;d)Ti6Al4V-TiC复合材料C扩散层厚度分析[65-66];e)Ti6Al4V-TiC复合材料拉伸强度;f)Ti6Al4V-TiC复合材料叶片;g)Ti6Al4V-TiC梯度材料涡轮盘;h)Ti6Al4V-ZrO2梯度材料样件;i)Ti6Al4V-ZrO2梯度材料界面组织分析[67];j)Ti6Al4V-ZrO2梯度导轨摩擦副

虽然目前功能梯度材料已经逐步得到应用,但在其制备过程中仍然存在一些难题: 1)金属间化合物的生成。金属/金属功能梯度材料制备过程中由于元素复杂以及非平衡冶金过程形成金属间化合物,金属间化合物的大量形成严重影响材料的结合强度; 2)热物性参数失配。由于材料间的热物性参数相差较大,在温度变化过程中材料内将产生较大的热应力,导致样件变形甚至开裂失效。 3)材料间稀释率的变化。 在材料制备过程中不同材料间会产生互溶稀释的现象,元素扩散到相邻材料内,不同的工艺参数会导致稀释率的变化,元素扩散程度变化影响结合位置的强度或导致材料的梯度路径偏离预先的设计路径。如何解决上述问题对梯度材料的发展至关重要,在金属间化合物组织调控方面可通过热力学模型仿真,寻找不同成分空间内的最优路径来构建梯度过渡路径,进而有效地规避金属间化合物。在热物性参数调控方面可通过设置中间的复合材料组分进行过渡,消除尖锐的梯度界面,实现材料组织及元素的平滑过渡,进而减小热应力。而稀释率的调控一方面要控制结合界面两侧的过渡层材料组分,另一方面要针对不同的过渡层材料优化不同的工艺参数,两方面相结合实现稀释率的调控。 (责任编辑:admin) |