3D打印技术在高导热复合材料中的应用

时间:2023-11-05 10:57 来源:3d科学谷 作者:admin 点击:次

随着5G时代的到来,电子设备快速的向着越来越集成化、功能化的道路上发展,而电子设备在高功率工况工作下会在设备内部产生大量的热量,若未及时将热量传导出去则会造成设备的安全隐患,据统计,电子设备的失效有55 %是温度超过允许值而引起的,因此电子设备的热管理性能是制约其发展的重要因素之一。 对于电子元器件而言,聚合物基导热复合材料具有独特的结构和易改性、易加工的特点,使其具有其他材料不可比拟、不可取代的优异性能。但是一般高分子聚合物都是热的不良导体,其导热系数一般都低于0.5 W/(m•K)。简单地添加高导热填料(金属类、碳类、陶瓷类)可以有效增加聚合物基复合材料的导热系数,但同时也带来了较大的接触热阻,因此构建三维网络互锁结构的导热填料可以大程度地提高复合材料的导热性能。目前,构建三维网络结构的方式主要有泡沫法、冻干取向法、磁取向、力取向、静电植绒法、3D打印法等。 http://html.journal.founderss.cn/KXYS/7164/86169/?showGoogle=0&showBaidu=1&hideFootnote=0 3D打印技术包括基于加热熔融、 激光烧结或光照固化等方式将材料逐层堆积成形,可以按需设计并制备传统加工方式难以实现的复杂结构。熔融沉积成形使用的是丝材,激光选区烧结则使用的是粉材。工业上常用的聚合物原料大多以颗粒为主,制成丝材或粉材都要进行二次加工,提高了3D打印耗材的使用成本。传统的加工方法只能加工成型具有特定形状的导热产品,例如板、管或片材等。

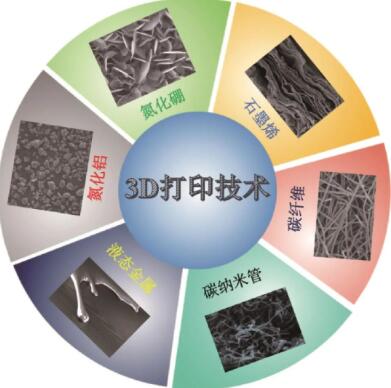

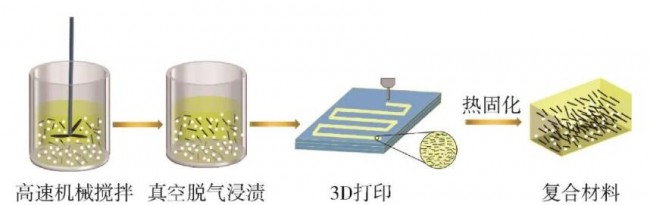

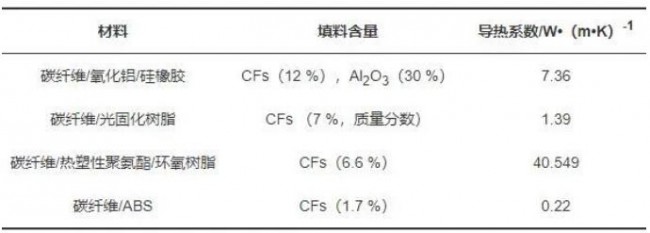

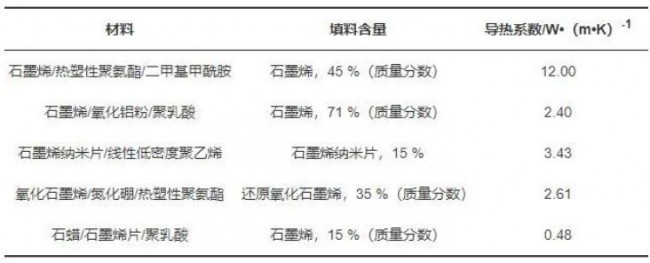

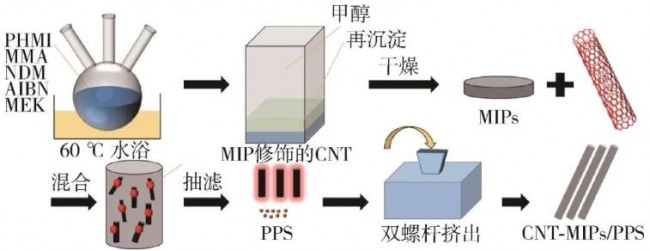

聚合物及聚合物基体复合材料3D打印工艺 无论是从外观还是内部结构上,3D打印技术可以极大地扩充导热产品的多样性。以往都是将导热填料加入到聚合物基体中,但由于无法控制导热填料的取向,从而只能通过增大导热填料的含量来增加复合材料的导热系数,提高导热系数的同时也大大提高了复材内部热阻,因此采用这种方式对于提高导热系数还是较为有限的。3D打印技术可以有效的控制导热填料的取向结构,甚至可以制备出三维网络结构,这对导热复合材料来说是非常有利的。 3D打印技术赋予导热复合材料更加完整的取向结构,这有效提高了复合材料的热管理性能,这为电池热管理、电子封装、热界面散热、航天航空等领域提供了热相关应用。目前3D打印技术导热复合材料所用3D打印材料包括聚合物材料、金属材料、陶瓷材料等。以光固化树脂、聚乳酸(PLA)、丙烯腈⁃丁二烯⁃苯乙烯(ABS)、聚苯硫醚(PPS)、聚氨酯(PU)、聚酰胺(PA)、聚醚醚酮(PEEK)等各种聚合物为基体的导热材料可以运用在散热器、热交换器或模具加工的材料(通常在系统之间需要热交换的任何地方),与例如金属等同物相比,具有质轻、可加工性强、成本低、高强度等功能性优点。因此本文将介绍通过3D打印技术制备成形不同聚合物复合导热填料的过程,主要包括碳纤维型导热复合材料、石墨烯型导热复合材料、碳纳米管型导热复合材料、氮化硼型导热复合材料、液态金属型导热复合材料等,如图1所示。采用3D打印法制备的上述导热复合材料可以在低导热填料体积下获得较大的导热系数。 1.1「碳纤维型导热复合材料」 碳纤维(CF)是一种主要由碳元素组成的特殊纤维。CF的分子结构介于石墨和金刚石之间。碳纤维除了质量轻、纤维度好、抗拉强度高之外,还具有普通碳材料的高导电性和导热性。由于碳纤维材料的种种优点,它在现代工业中得到了广泛的应用。碳纤维导热复合材料的导热性能通常介于金属材料和聚合物材料之间,且导热性能可根据碳纤维含量和基体材料的选择进行调节。在碳纤维导热复合材料的制备过程中,常采用的方法是将碳纤维与导热聚合物基体混合,但无序的导热填料会加大热阻,从而限制导热系数的提升。3D打印技术可以建立起三维碳纤维结构增加纤维的取向度,增加导热路径。极大限度的取向结构可以使得碳纤维复合材料运用在各向异性的定制型机械零部件散热领域,而且由于碳纤维还具备一定的结构强度,还可以做一些结构导热件。Ji等利用3D打印技术制备了具有定向结构的碳纤维/氧化铝/硅橡胶复合材料,制备示意图如图2所示。当添加12 %(体积分数,下同)的CFs以及30 %的氧化铝填料下,复合材料的导热系数[7.36 W/(m•K)]具有比相同组分的铸造复合材料[4.22 W/(m•K)]更高的导热系数。这说明3D打印技术构筑了碳纤维的取向结构,同时和氧化铝颗粒的协同作用有效的降低了界面热阻,从而提高了复材的导热性能。 表1是3D打印法制备的不同种类的碳纤维复合材料。从表中可以看出利用3D打印的方式制备得到的复合材料导热系数均有所增加。3D打印技术赋予复材内部汇聚了很多的取向填料结构,这对导热性能的提升有着明显的推进作用。3D打印制备碳纤维导热复材也慢慢地从单一的碳纤维/聚合物打印填料往多种导热填料基质协同方向发展,比如利用h⁃BN的颗粒结构填充至碳纤维的搭接处从而减小孔隙。对于3D打印碳纤维复材来说,保证碳纤维在丝束或粉末中的均匀分散是关键点,分散均匀则可以有效的降低碳纤维和树脂界面间的接触热阻且可最大化地利用碳纤维的取向。 1.2「石墨烯型导热复合材料」 石墨烯作为一种新型二维材料,具有非常高的导热性和良好的导热性,常作为填料来获得高导热复合材料。3D打印技术可以控制石墨烯的取向,提高现有电子设备的石墨烯薄膜散热片的面外导热系数,为电子设备的安全性能提供保障。Guo等学者提出了一种简便、经济的3D打印方法来制备石墨烯填充热塑性聚氨酯(TPU)复合材料,制备过程如图3所示。得益于石墨烯良好的取向度的各向异性结构设计,以及通过精细控制打印参数实现的多尺度致密结构。在3D打印过程中,由于挤压产生的剪切力以及与基材(或下层)的压缩作用,石墨烯薄片在厚度方向上倾向于形成不对称排列的结构。通过合理调节打印参数,有效地解决了空隙和界面问题。石墨烯含量为45 %(质量分数)时,垂直排列的石墨烯/ TPU复合材料的通平面TC约为12 W/(m•K),超过了许多传统颗粒增强聚合物复合材料。此外,有限元方法证实了各向异性结构设计对高效热传导的重要性。该研究为开发3D打印石墨烯基聚合物复合材料提供了有效途径,可用于电池热管理、电封装等可扩展的热相关应用。 填料在3D打印过程中喷嘴产生的剪切力作用下,沿3D打印路径规律对齐即各向异性填料倾向于沿着打印机喷嘴的移动方向定向。表2列举了3D打印法制备高导热石墨烯复合材料研究成果,从表中可以看出采用3D打印法制备的石墨烯导热复合材料均具有优异的导热性。排列有序的填料结构,这非常有利于复材导热性能的提升。石墨烯和其他填料的协同作用已被广泛应用于改性材料以获得更好的性能。这样的混合网络可以大大降低填料之间的热阻,有效提高材料的导热性。然而,关于石墨烯和杂化填料提高导热性能的研究仍然有限,其协同机制还不够明确。 1.3「碳纳米管型导热复合材料」 碳纳米管的导热性能为2500~6000 W/(m•K),被广泛应用于导热高分子复合材料中。通过将碳纳米管加入到聚合物中分散均匀,再利用3D打印技术将其打印成型,不仅可以提高复材的热管理性能,还可以在一定程度上增强复材的力学性能。碳纳米管型导热复材不仅可以运用于导热领域,还可以用于电磁屏蔽领域。Shengyou Pan等学者采用3D打印法制备出了PPS/CNT⁃MIPs复合材料。图4为PPS/CNT⁃MIPs长丝的制备流程示意图。研究者在三颈烧瓶中对PHMI、MMA、NDM AIBN和MEK混合液进行水浴。将反应物倒入甲醇中再沉淀,过滤及干燥后得到MIPs。然后把一定比例MIPs和碳纳米管混合加入氯仿中,超声振动处理后吸滤可得PPS颗粒和碳纳米管包覆的MIPs。最后倒入挤出机中制备的PPS/CNT⁃MIPs长丝。研究发现,当碳纳米管为0.9 %(质量分数)时,复合材料的导热系数为0.26 W/(m•K)。 表3为3D打印法制备的复合材料/CNT。据表中数据可得,填料含量对复合材料的导热性能影响很大。 (责任编辑:admin) |