增材制造3D打印中的热分析“花火”

时间:2023-10-19 09:50 来源:热分析视界 作者:admin 点击:次

| 来源:热分析视界 说到热分析技术,大家可能应用最多的就是常规工艺配方研发、物性测试及质控检测过程。其实,我们的热分析技术也能在当前热门制造工艺3D打印中 “大展身手”。3D打印增材制造技术作为一种先进的生产制造工艺,已经在学术及工业生产中掀起了极大的研究热潮,从军工器件、工业用品、医疗器械到日常穿戴用品,涉及高分子、金属、无机等繁多材料种类。 那么热分析技术是如何与3D打印擦出“火花”的呢?一般3D打印通过高能量热源成型,在3D打印制备过程中加热和冷却速率极快,传统常规检测分析技术难以对制备过程中材料的快速结构变化所涉及的基础物理、热力学和热动力学等问题进行正确解释,从而无法准确指导3D打印的工艺细节和分析背后的科学问题。闪速差示扫描量热(Flash DSC)具备超高加热和冷却速率,可以模拟3D打印的温度骤变过程,并为增材制造总体工艺改进提供关键信息。本文以非晶合金为例,介绍Flash DSC技术在3D打印中的应用。

3D打印 根据全球管理咨询麦肯锡公司在关于先进制造业和工业4.0的报告,3D打印增材制造技术被列为十大先进制造技术中的第一大技术。该技术基于离散-叠加原理,通过高能量热源(激光、电子束或电弧)将材料(金属粉末和丝材)逐层累加形成实体零件。3D打印技术相对于传统机加工技术来说,具有高成形自由度及设计性,简单的生产工序,较短的制备周期和极高的材料利用率,对快速制造复杂结构的零部件具有极大的优势。按ASTM 的分类,金属增材制造技术大致可分为两类,定向能量沉积(DED)和粉床熔融(PBF)。 非晶合金 大块非晶合金又称金属玻璃 (BMG, Bulk Metallic Glasses),以其优异的机械性能而闻名,它们以足够高的冷却速率从熔体中保留了非晶结构。由于没有晶界和位错等缺陷,BMG具有较高的硬度和强度,优良的耐磨性和较高的弹性极限,以及较低的杨氏模量,在航空航天、军工、电子产品、汽车、医疗器械、珠宝、体育用品等领域具有重要应用。传统的BMG生产方法,如铸造和甩带,其主要缺点之一是尺寸限制和形状简单。当铸样尺寸超过合金所谓的临界铸造直径时,会产生结晶,一般对力学性能有不利影响。由于形状复杂的大型BMG样品难以加工,BMG在工业上的广泛应用受到了限制。 Flash DSC 近年来,有大量学者利用3D打印技术应用于非晶合金的制造。其中最常用的包括激光粉末床熔融 (Laser Powder-Bed Fusion, LPBF)技术,局部冷却速率可达到103-108 K/s,通常高于大多数BMG的临界冷却速率,有利于非晶结构的保留。在增材制造中,热影响区的加热决定了结晶,而从熔体冷却通常足够快,以避免结晶。实际上,根据相关研究的模拟结果,熔池的冷却速率在5·105 K/s左右。因此,研究材料在加热过程中的行为是非常重要的。

图1 梅特勒托利多公司Flash DSC 2+

Flash DSC 2+配置UFS

1传感器具有很高的灵敏度与极高的温度分辨率,新开发的UFH 1传感器可以在-95至1000˚C的温度范围内进行测量。时间常数极小,约为0.2

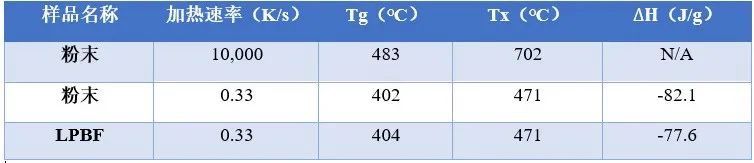

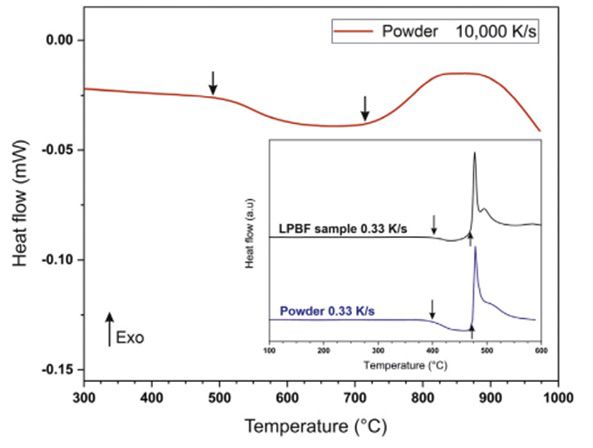

ms,使其可以达到更高的加热和冷却速率,分别为50,000和40,000 K/s。实验设计 实验材料:用于增材制造的Zr基金属粉末(商品名AMZ4),合金成分为Zr59.3Cu28.8Al10.4Nb1.5 (at.%)。 测试仪器:配备UFH1传感器的Flash DSC 2+ 样品质量:使用3 - 5个粉末颗粒样品,样品总质量为0.3 μg。 测试气氛:50ml/min氩气防止样品氧化。 实验目的:通过加热冷却实验来确定非晶AMZ4粉体、3D打印块体在高升温和冷却速率下的临界结晶温度与速率,最终测定等温TTT曲线来确定最佳的3D打印工艺。 结果与讨论 图2显示了AMZ4粉末在10,000 K/s高升温速率下的FDSC温度扫描曲线。小图是常规DSC在0.33 K/s (20 K/min)升温速率下对LPBF样品和粉末的测试结果。箭头表示玻璃化转变和结晶的起始温度,具体温度如表1中所示。根据FDSC结果显示,由于加热速率的提高,玻璃化转变和结晶温度显著升高。这是在较高的加热速率下测得的结晶起始温度,更接近激光加工的升温速率,可作为今后增材制造工艺的参考结晶温度。

表1 图中常规DSC和FDSC测试粉末和LPBF样品玻璃化转变起始温度、结晶温度、结晶焓

图2 FDSC及常规DSC在不同升温速率下对AMZ4粉末的温度扫描DSC图像

(责任编辑:admin) |