增材制造在航空航天零部件修复领域具有巨大的应用前景。为了充分发挥增材制造的优势,证明增材制造的部件相对于传统的锻造材料满足航天工业规定的性能标准是至关重要的。

新加坡南洋理工大学、新加坡南洋理工大学罗尔斯·罗伊斯合作实验室和罗尔斯·罗伊斯新加坡公司研究团队对该领域进行了研究。评估了激光粉末床熔融( L-PBF )增材制造和锻造Ti-6Al-4V试样的性能,采用航空航天制造方法( MoM ),确保材料同时进行表面和亚表面强化以满足疲劳要求。结果表明,经航空航天制造方法(MoM)处理的激光粉末床熔融增材制造Ti-6Al-4V试样的疲劳寿命优于其锻造试样。此外,据了解,振动抛光工艺保留了喷丸有益的压缩残余应力,同时提高了表面光洁度和疲劳寿命。最后,生命周期成本模型评估表明,L-PBF增材制造试样具有优越的疲劳寿命,特别是在小批量修复中具有成本效益,而在大批量修复中使用锻造材料是经济的,但可能会损害疲劳寿命。

相关研究以‘Comparative fatigue analysis of conventional and laser powder bed fused Ti-6Al-4V for aerospace repairs: Academic and Industrial insights’为题发表在International Journal of Fatigue 期刊上。本期谷.专栏将对该研究进行简要分享。

论文链接: 论文链接:

https://doi.org/10.1016/j.ijfatigue.2023.107879

研究背景 研究背景

航空航天工业广泛采用高强度、耐腐蚀和低密度材料,如钛(Grade 5 Ti-6Al-4V, Grade 23 Ti-6Al-4V)、Udimet 720、Inconel (IN625, IN718)和Haynes(282,230)。轻质合金因其抗疲劳、热机械承载能力和抗蠕变能力而成为首选。

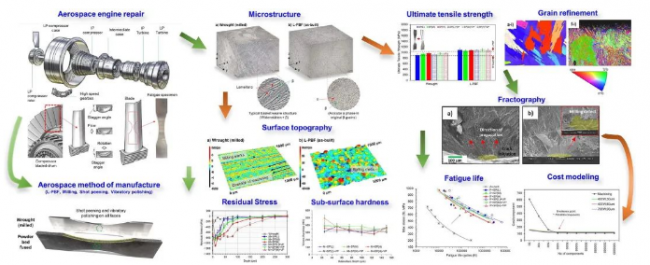

图摘要 图摘要

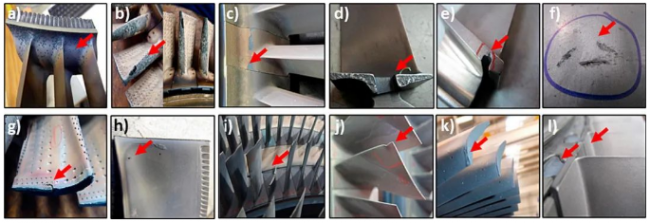

航空发动机的部件承受着强烈的热载荷和机械载荷,这对其结构完整性构成了极大威胁。图1所示,提供了一个全面的常见缺陷概述(点蚀,烧蚀,砂眼,涂层脱落,刻痕,开裂,弯曲变形,毛刺和压痕)。研究指出,这些缺陷主要通过三种不同的模式导致旋转部件失效。涡轮叶片和整体叶盘主要是由于疲劳而失效,这是由发动机启动和关闭期间的循环载荷引起的;蠕变是第二种常见的失效模式,当部件长时间暴露在高温和应力源下时,就会出现蠕变;腐蚀是第三种常见的失效模式,当组件暴露于腐蚀性介质(如盐水或高湿度)时出现腐蚀。

之前的研究表明,粗糙的表面能阻碍部件的疲劳、蠕变和腐蚀性能。表面处理工艺可以延长部件的使用寿命,并预防这些故障。

图1所示:需要修复处理的发动机部件失效(a)低压涡轮叶片腐蚀点蚀缺陷,(b)高压涡轮叶片烧蚀,(c) 砂眼和涂层脱落,(d)叶根微动磨损,(e)叶槽划痕缺陷,(f)由于深划痕造成的划痕缺陷,(g)叶尖开裂,(h)叶片翼型开裂,(i)叶片断裂,(j)外力冲击导致叶片弯曲,(k)由于异物撞击,叶片尖端有严重毛刺;(l)根部深压痕。 图1所示:需要修复处理的发动机部件失效(a)低压涡轮叶片腐蚀点蚀缺陷,(b)高压涡轮叶片烧蚀,(c) 砂眼和涂层脱落,(d)叶根微动磨损,(e)叶槽划痕缺陷,(f)由于深划痕造成的划痕缺陷,(g)叶尖开裂,(h)叶片翼型开裂,(i)叶片断裂,(j)外力冲击导致叶片弯曲,(k)由于异物撞击,叶片尖端有严重毛刺;(l)根部深压痕。

相关研究明,表面抛光可使机械加工和喷丸处理部件的疲劳寿命提高50%。因此,表面织构和残余压应力对提高构件的疲劳寿命起着重要作用。

无论是常规工艺还是非常规工艺,其制造过程中所经历的载荷条件都会对其疲劳寿命产生重大影响。选择一种既能提高材料疲劳寿命又能满足表面光洁度要求的方法是一项相当大的挑战。产生残余应力的制造工艺可能会对材料的表面纹理产生不利影响,而产生光滑纹理的技术可能不会产生必要的压应力。因此,该材料在功能应用中使用之前必须经过多种加工方法。在航空航天工业中,整个制造过程通常被称为制造方法(MoM)。因此,选择具有成本效益的制造和维修方法对于可持续实践至关重要。

目前关于Ti-6Al-4V疲劳寿命的研究是分别施加轴向应力、扭转应力、复合材料(锻造+AM)、表面处理和引入表面残余应力之后,对锻造和增材制造的试样进行研究。因此,本论文所涉及的研究旨在探讨航空航天制造方法(铣削、喷丸和振动抛光)对Ti-6Al-4V的影响及其对材料和机械性能的影响。此外,研究团队还探索了在确保不影响疲劳寿命的情况下,采用航空航天制造方法(MoM),通过锻造或L-PBF增材制造对旋转航空部件损坏的翼型进行经济修复的替代方案。

材料与制造方法 材料与制造方法

l 航空航天制造方法(MoM)的基本原理

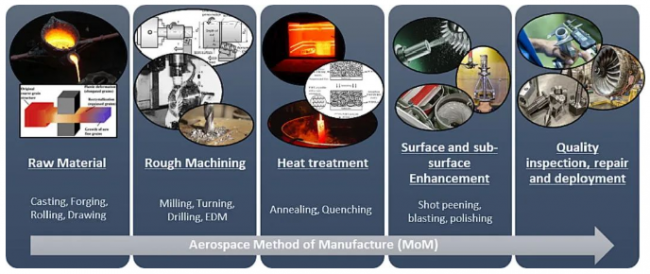

论文采用航空航天工业中常用的制造方法,对一种钛基高温合金的疲劳寿命进行了研究。试样经历了几种制造工艺,包括热处理、精铣、喷丸强化和振动抛光,如图2所示。这种制造方法有助于提高表面和亚表面性能,如粗糙度和压缩残余应力(CRS)。

图2所示:燃气涡轮发动机部件的航空航天制造方法。 图2所示:燃气涡轮发动机部件的航空航天制造方法。

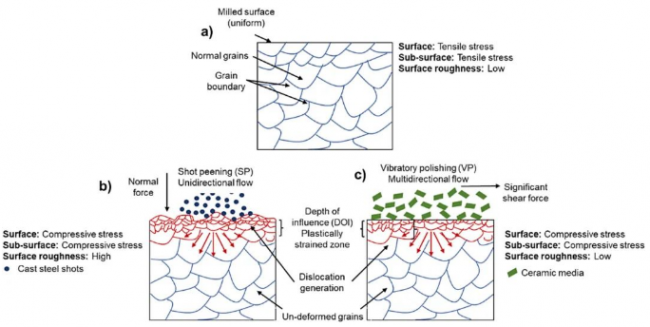

图3所示:在航空航天MoM期间发生的材料和微观结构变化说明。图3(a)描述了一种经过铸造或锻造的原材料,它具有均匀的晶粒尺寸和符合的表面粗糙度,由于在操作过程中经历的极端应力变化,通常会导致较差的疲劳寿命。航空MoM加工可以通过改变晶粒结构、应力和表面粗糙度来缓解这些问题。然而,铣削过程只能产生低粗糙度的表面,留下有害的拉伸应力、表面缺陷和亚表面裂纹。这些缺陷在功能运行过程中可能成为裂纹的起始和扩展点,最终导致材料失效。 图3所示:在航空航天MoM期间发生的材料和微观结构变化说明。图3(a)描述了一种经过铸造或锻造的原材料,它具有均匀的晶粒尺寸和符合的表面粗糙度,由于在操作过程中经历的极端应力变化,通常会导致较差的疲劳寿命。航空MoM加工可以通过改变晶粒结构、应力和表面粗糙度来缓解这些问题。然而,铣削过程只能产生低粗糙度的表面,留下有害的拉伸应力、表面缺陷和亚表面裂纹。这些缺陷在功能运行过程中可能成为裂纹的起始和扩展点,最终导致材料失效。

喷丸强化是一种使材料塑性变形并细化表面和次表面晶粒结构,从而产生影响深度(DOI)的过程。通过表面和次表面的塑性变形引入压应力,通过抵抗裂纹的萌生和扩展来改善疲劳性能。然而,喷丸强化会产生波动和高表面粗糙度,从而显著影响部件的疲劳寿命。对于有气流的旋转航空部件,如涡轮叶片,均匀的表面粗糙度对于气流产生至关重要。因此,喷丸组件经过最后一步的精细抛光,以达到所需的表面粗糙度。振动抛光是一种以可控速率均匀地从表面去除材料并产生光滑纹理的批量抛光工艺。该工艺降低了表面粗糙度,同时保留了表面和次表面的压应力和晶粒细化。因此,低表面粗糙度和压应力,再加上精细的晶粒结构,提供了对作用在部件上的应力的优异抵抗,从而延长了使用寿命。

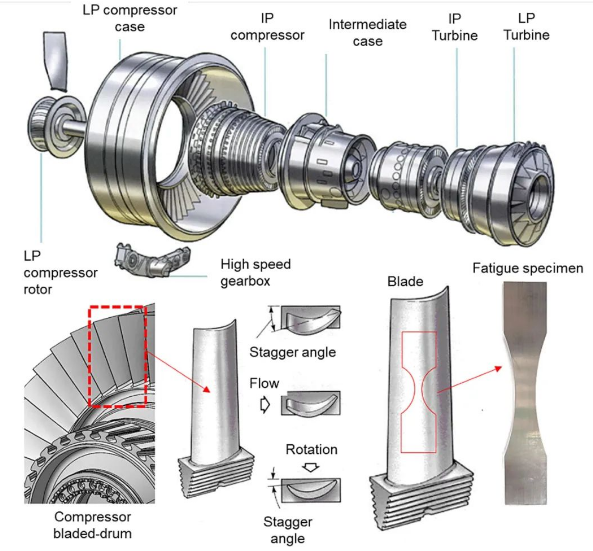

利用增材制造技术修复和更换叶盘翼型已被广泛采用。通过直接能量沉积或激光粉末床熔融增材制造的翼型可用于替换出现损坏的翼型。图4给出了燃气涡轮发动机的旋转部件(低压低压,中压低压)和叶片的示意图。

图4所示:燃气涡轮发动机的示例显示了压气机叶片的细节和用于试验程序的疲劳试样。 图4所示:燃气涡轮发动机的示例显示了压气机叶片的细节和用于试验程序的疲劳试样。

(责任编辑:admin) |