熔融沉积建模工艺:一文全面了解碳纤维增强聚合物增材制造的技术现状、主要应用和挑战(三)

时间:2023-07-12 09:31 来源:3D科学谷 作者:admin 点击:次

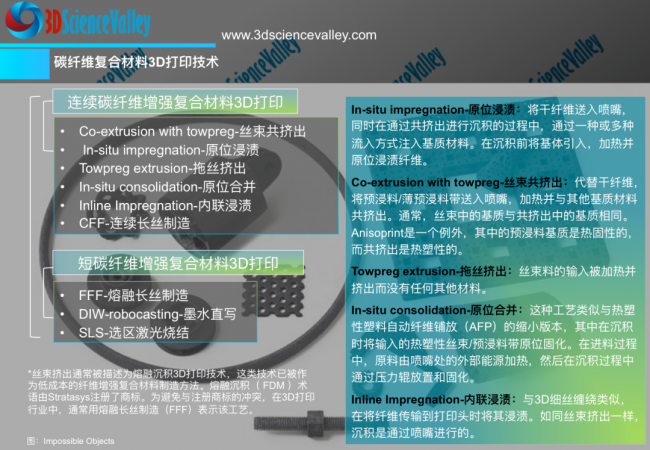

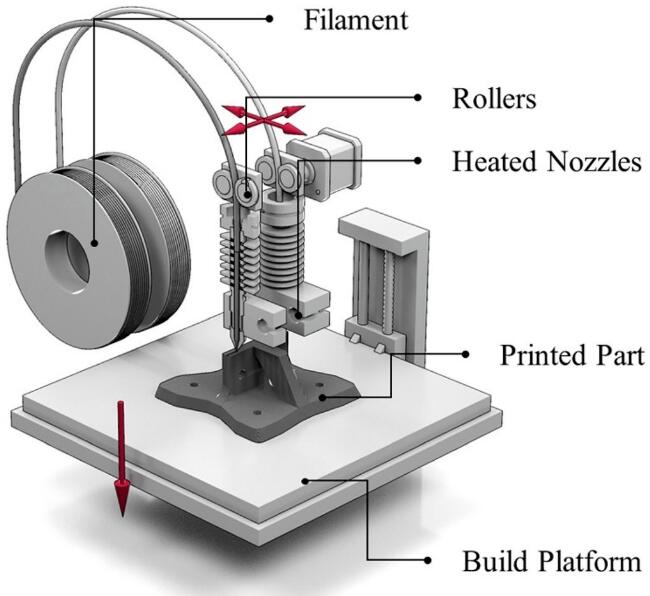

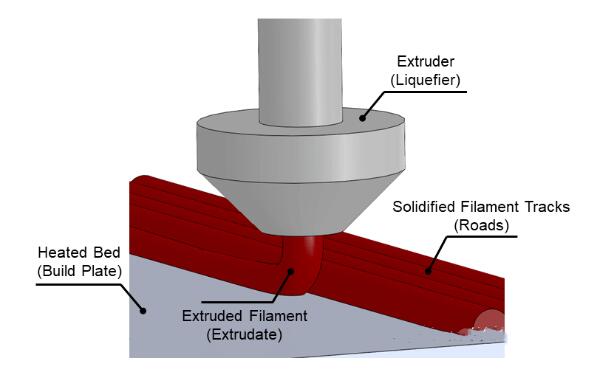

增材制造为碳纤维增强聚合物(carbon fiber-reinforced polymers ,CFRP)的发展带来了新的革命性潜力。CFRP的增材制造结合了增材制造的优势,如可定制、损耗最小、低成本、快速成型和碳纤维高比强度的快速制造。本期文章将对短碳纤维和连续碳纤维增强复合材料的增材制造进行了全面综述,详细介绍不同类型的增材制造技术,概述了商业上可用于制造短纤维及连续CFRP的方法,而且涉及CFRP增材制造在生物医学、电子和航空航天领域等领域的潜在应用。 目前用于CFRP复合材料的领先增材制造技术主要包括熔融沉积建模(fused deposition modeling,FDM)、选择性激光烧结(selective laser sintering,SLS)和立体光刻,本期文章主要介绍了FDM 3D打印工艺的技术细节。 FDM是最常用的技术,因为材料更换容易,且具有低成本和最小程度的浪费。与连续CFRP相比,短CFRP的FDM 3D打印技术相对成熟,并已经得到了广泛的研究。大量研究已经分析了纤维类型、纤维长度、纤维重量百分比、基体类型和打印参数等对FDM 3D打印短切CFRP的机械性能的影响。 下图显示了用于短CFRP的FDM工作原理。FDM系统的主要部件,如进丝装置、加热器、滚筒和成型表面,与传统的聚合物3D打印技术相似。短CFRP的打印程序与聚合物打印方法也十分相似。短CFRP的预浸渍细丝熔融后逐层沉积在构建平台上。许多商业供应商如Markforge、3DX和Stratasys,以预浸渍长丝的形式提供短碳纤维增强聚合物。短CFRP预浸渍长丝中的纤维和热塑性塑料之间有很强的粘附性,但纤维与基体的比例是固定的。这限制了短CFRP FDM零件在低强度承载结构中的应用。 连续CFRP的FDM有两种不同的方法,主要包括原位熔融技术和非原位预浸技术。 在前一种方法中,碳纤维和热塑性塑料作为两个独立的输入同时指向挤出喷嘴,允许用户获得可变量的热塑性材料。因此,根据应用目标,任何所需的纤维体积含量都是可以实现的。然而,由于停留时间短,聚合物和纤维之间的界面结合较差,会降低原位熔融的机械性能。 与原位熔融相反,碳纤维和聚合物在3D打印前结合,形成用于非原位预浸料的预浸长丝。该预浸料与聚合物长丝一起使用双重挤出装置同时挤出。这种双重挤压提供了增强特定层的自由度,从而可以实现产品某些区域的定制增强。近年来,许多研究人员采用FDM 3D打印技术来分析增材制造的短连续CFRP的力学行为。研究人员根据短碳纤维增强正交预成型件的拓扑结构分析了FDM打印件的结构一致性,结果显示:短碳纤维的引入导致了粗糙的表面和较差的层间粘合。部分研究人员已经成功地将FDM技术应用于打印连续玻璃纤维和碳纤维聚合物复合材料,而微观结构特征、拉伸和压缩性能表明,该方法用于打印连续增强聚合物复合材料是可行的,而且FDM 3D打印结构的拉伸强度和压缩强度与注塑件相似。 科研人员使用FDM 3D打印技术分析了两种市售的用于短时间CFRP打印的材料,以Onyx(具有短切碳纤维的尼龙基长丝)和碳纤维长丝(具有连续碳纤维的锦纶基长丝)作为研究对象,结果表明,由于连续增强,碳纤维长丝比Onyx表现出更好的机械性能,而Onyx的填充方式和填充密度也对零件强度产生了显著影响。 目前,有关FDM打印零件的微观结构分析、分层和表面粗糙度正在进行深入研究。对于短CFRP和连续CFRP的FDM,两者在提高基体机械强度方面都具有优势,但这些增强材料的加入也会在几何和打印约束方面产生一定的限制。 在CFRP的FDM打印过程中,许多参数至关重要,主要包括温度控制、气隙、焊头宽度和光栅方向。这些参数的优化选择对CFRP打印零件的强度至关重要。在大多数研究中,仅对CFRP的FDM技术进行了简化分析,比如只评估一个或两个变量的影响,由于增材制造方法的固有复杂性,并没有考虑所有相关参数。 因此,后续在多参数对打印过程及结构件性能影响上仍然需要更多的基础研究工作,只有掌握了涉及FDM工艺的更多基础知识,才能更好地利用这一技术并将其商业化。 (责任编辑:admin) |