深度:大尺寸颗粒料3D打印机在军工航空航天应用优势

时间:2023-05-25 10:08 来源:南极熊 作者:admin 点击:次

| 导读:过去十年里,3D打印技术在航空航天领域的应用越来越广泛,世界500强企业中涉及到3D打印的专利申请数量已增长超过800%,空客公司采用3D打印技术生产了超过1000个飞机零部件,波音公司也已经广泛的采用3D打印技术进行生产,国产C919大飞机也通过应用大量的3D打印技术实现了设计和试产,3D打印技术已在军工航空航天工业扮演了相当重要的角色。 目前,航空航天3D打印技术的应用主要集中在金属3D打印技术领域,大多以钛合金,铝锂合金,超高强度钢等材料为主,但对于航空航天工业而言,金属3D打印技术的应用并不是行业向前发展的唯一途径,大尺寸高分子复合颗粒料3D打印技术也是一个新的技术增长点,这个技术目前中国与世界其他发达国家基本处于起步发展的平行阶段,在这一领域的投入与发展有望使中国军工航空航天工业的制造水平迅速从跟随水平进步到领先发展的水平。

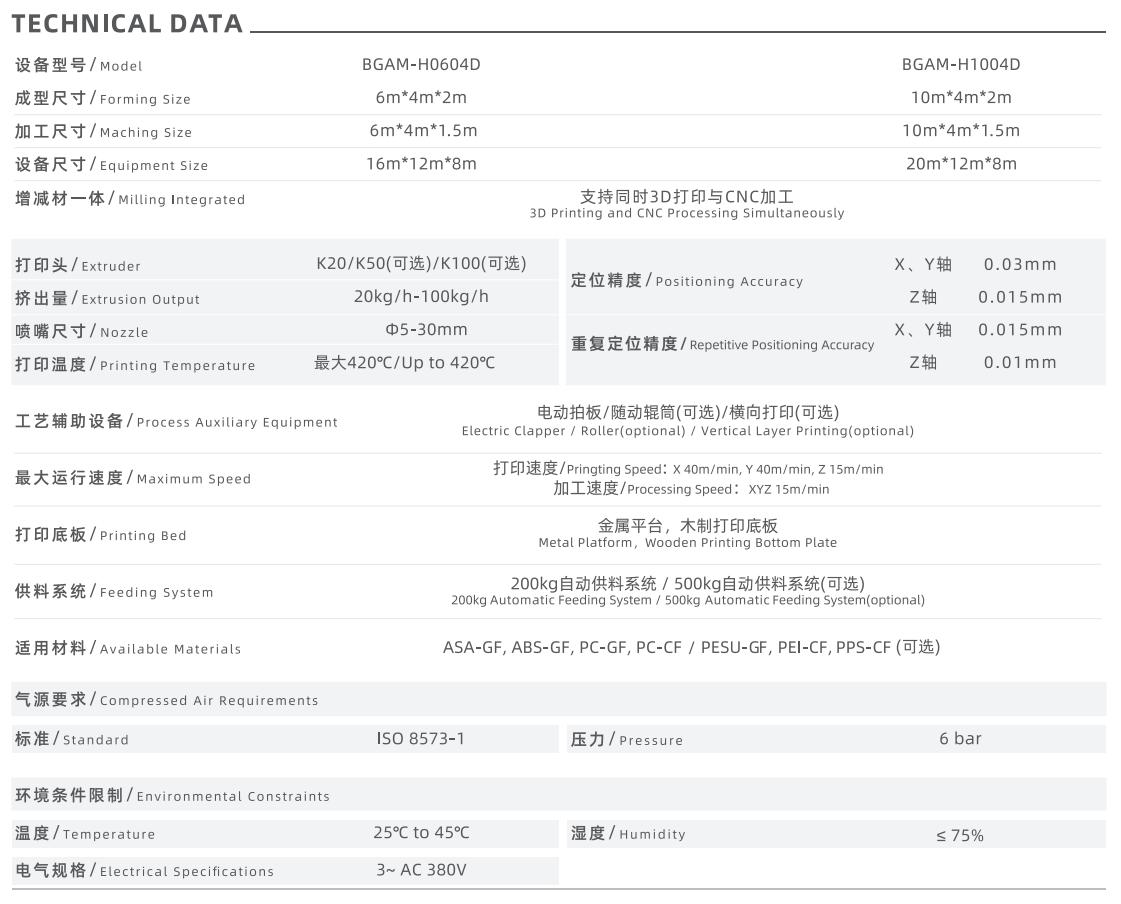

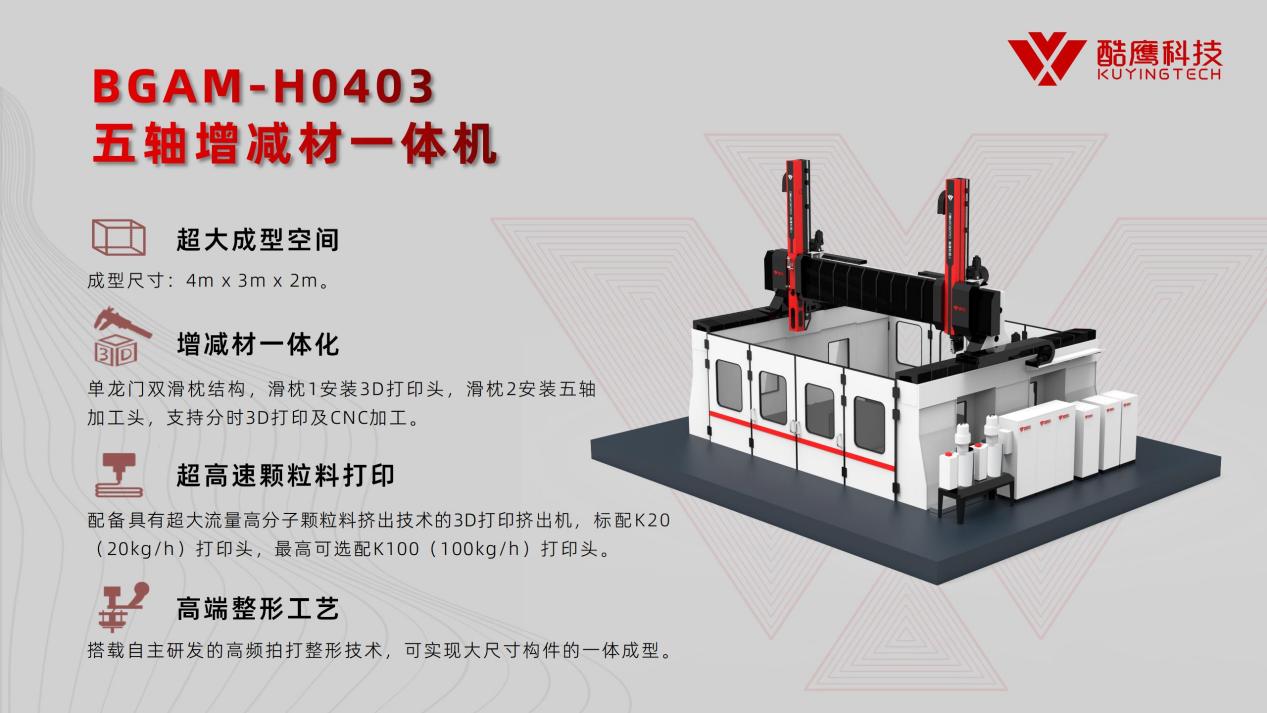

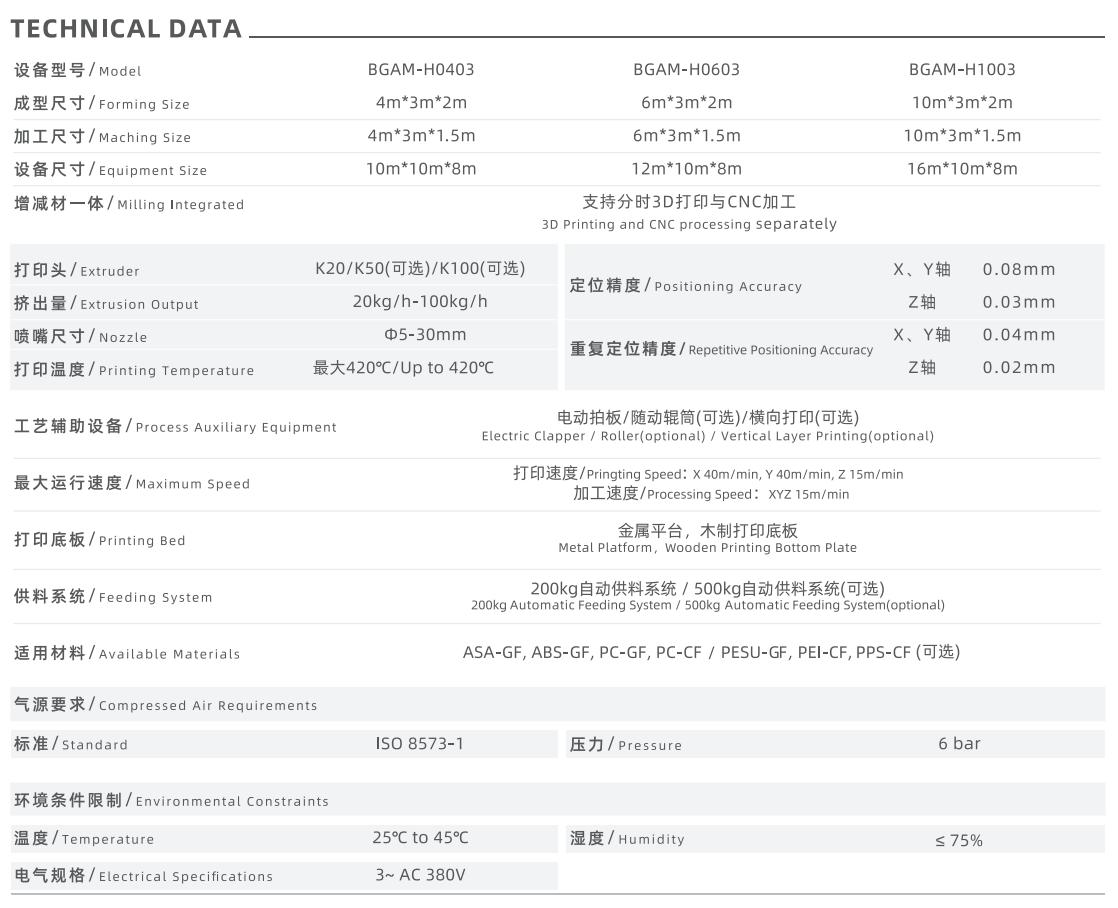

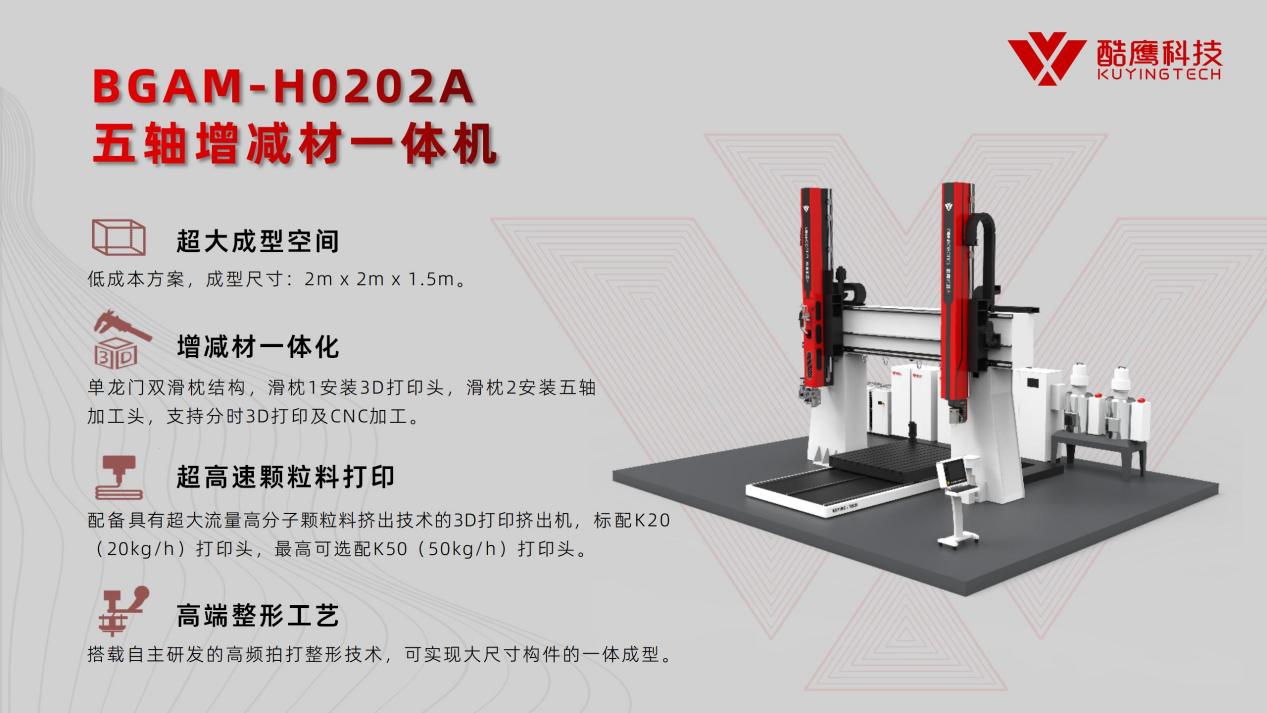

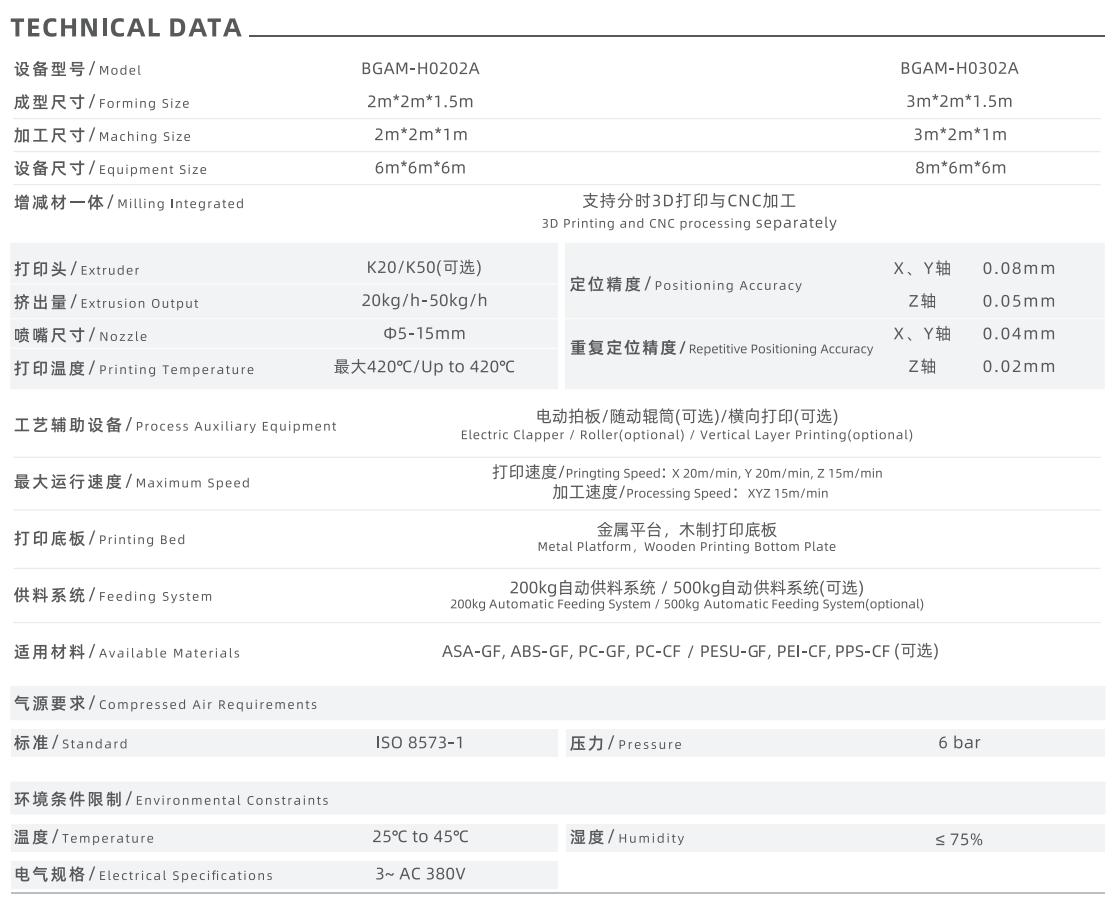

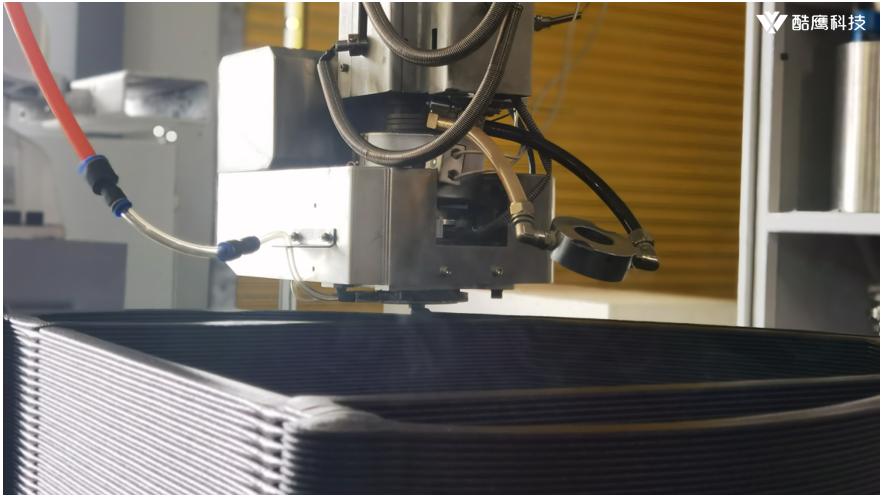

大尺寸颗粒料3D打印机 上海酷鹰科技有限公司就是国内专业从事大尺寸颗粒料3D打印机研发与应用的佼佼者,其推出的五轴增减材一体机(BGAM)系列与机器人增材制造系统(BRAM)系列,从3D打印设备、大流量颗粒料挤出机、打印材料,到控制系统、工业软件等实现整套解决方案全环节自主研发,100%实现国产化,并达到国际先进水平。 一、五轴增减材一体机(BGAM) 五轴增减材一体机(BGAM)是酷鹰自主研发的采用熔粒构造成型技术(FGF)与五轴数控加工技术结合的非金属增减材一体化设备,可在同一台设备实现颗粒料3D打印与CNC加工2种工艺,具有超大成型空间,可实现10米级工件的一体化生产;具有超高打印速度与质量,设备配备最新款大流量打印头,并搭载多种先进整形与打印工艺,将热塑性复合材料融合在一起,创造出密实的表面。

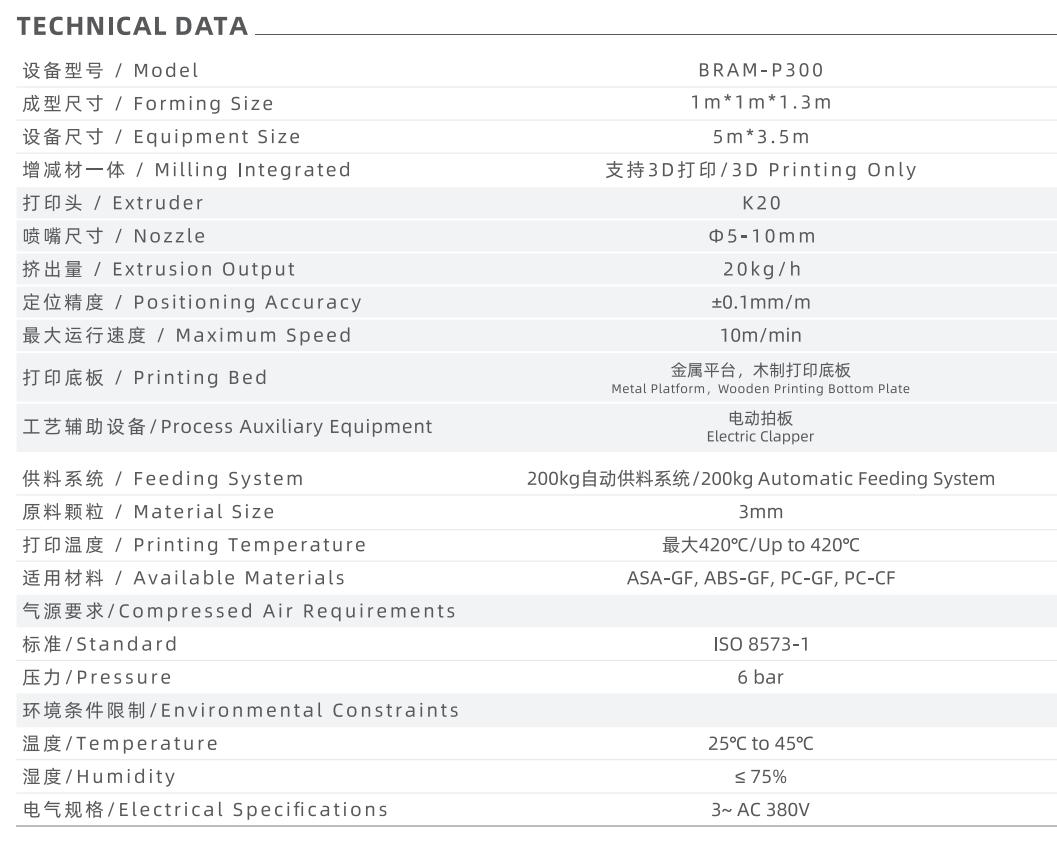

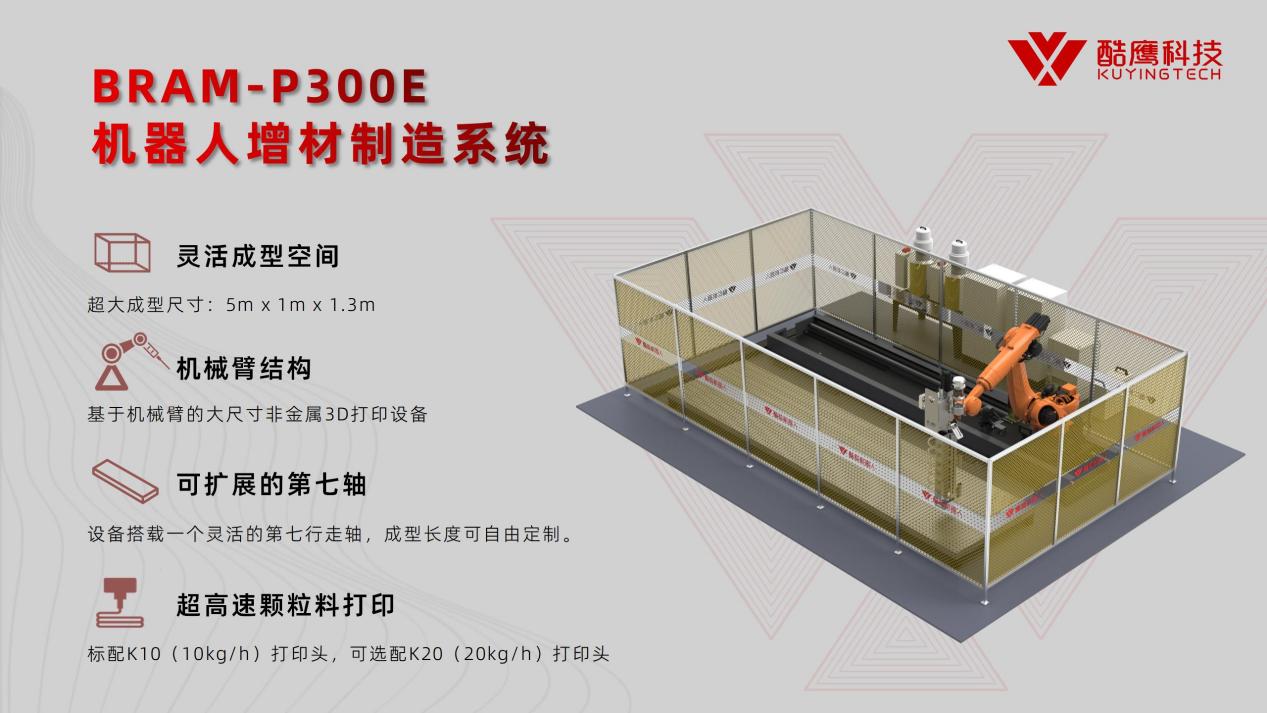

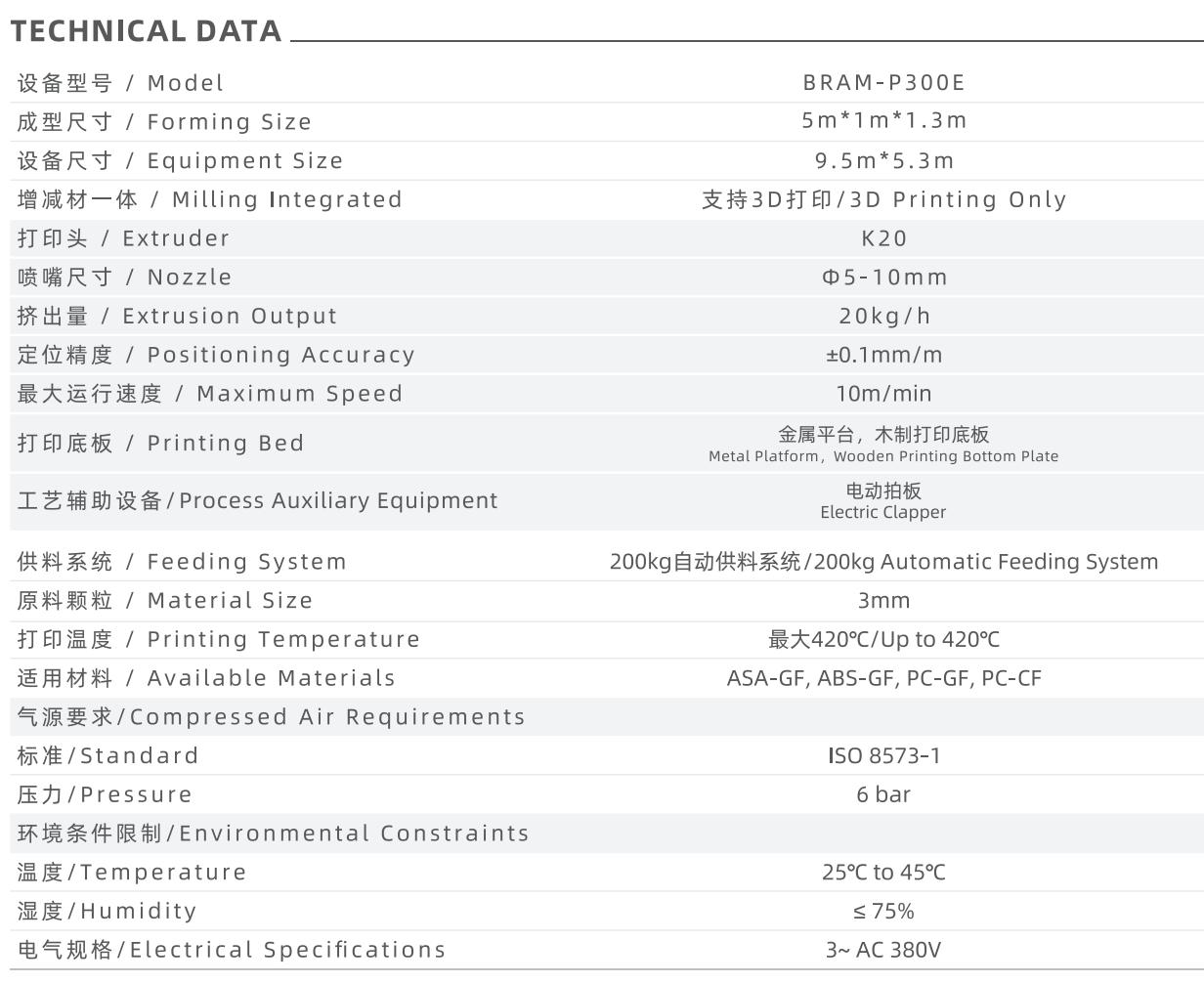

二、机器人增材制造系统(BRAM) 机器人增材制造系统(BRAM)是酷鹰推出的基于机械臂的大尺寸颗粒料3D打印设备,成型尺寸1m x 1m x 1.3m,可选配带有第七轴的型号,成型尺寸可达到5m x 1m x 1.3m,设备标配K20(20KG/H)打印头,搭载自主研发的高频拍打整形技术,可实现大尺寸构件的一体成型。

熔粒构造成型技术(FGF) 熔粒构造成型技术(FGF)是采用加热原理快速融化高分子颗粒料后叠加成型。实际打印过程中,由3D打印挤出机对高分子颗粒料进行加热并挤出,经过整形机构进行整形处理后,开始降温成型,形成熔融结合层。当一层打印任务结束后,打印机构上升一个切片层厚高度,然后继续下一层加热、挤出、整形及降温成型过程直到整个工件打印结束。

打印材料 酷鹰专为高端工业制造定制了多款纤维增强高分子复合颗粒材料。目前,酷鹰面向市场推出了以ABS-CF为代表的常温材料,以PC-CF为代表的中温材料,还有以PEI-CF,PPS-CF等为代表的高温材料,材料在机械性能和耐热性能上表现十分出色,可满足多种使用场景需求。同时,使用颗粒料代替传统3D打印线材,成本只为传统线材的十分之一,性价比极高。

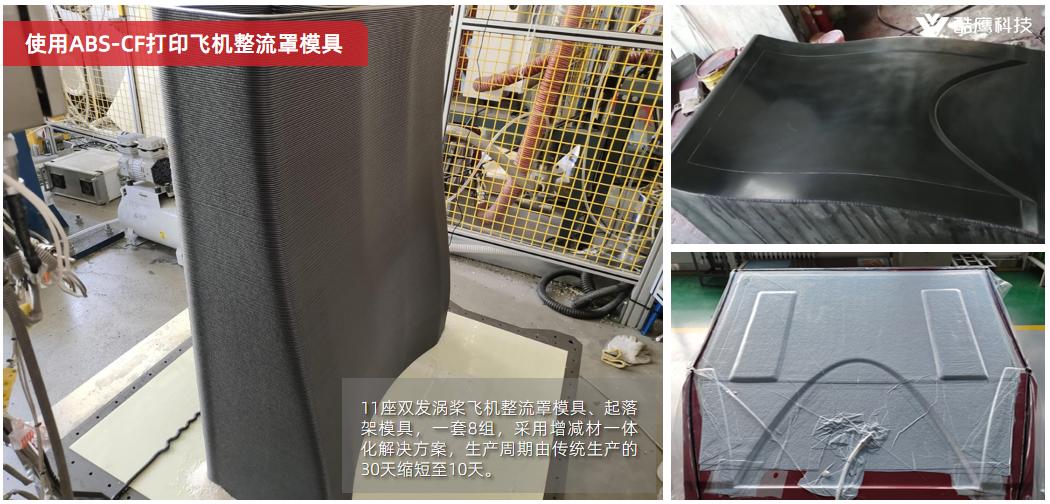

一、ABS-CF材料 20%碳纤维增强的ABS颗粒料,长期使用温度可以达到80℃,由于其出色的机械性能和尺寸稳定性,特别适合玻璃纤维/碳纤维制件常温固化条件下模具的制造。

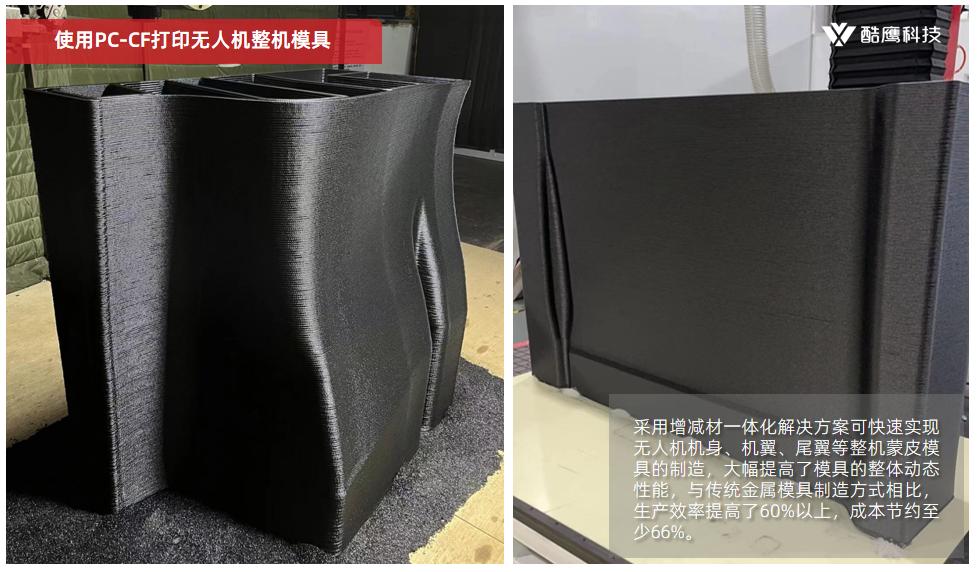

二、PC-CF材料 20%碳纤维增强的PC(聚碳酸酯)颗粒料,拥有出色的耐热性能和尺寸稳定性,适用于碳纤维制件在120℃固化条件下模具的制造。

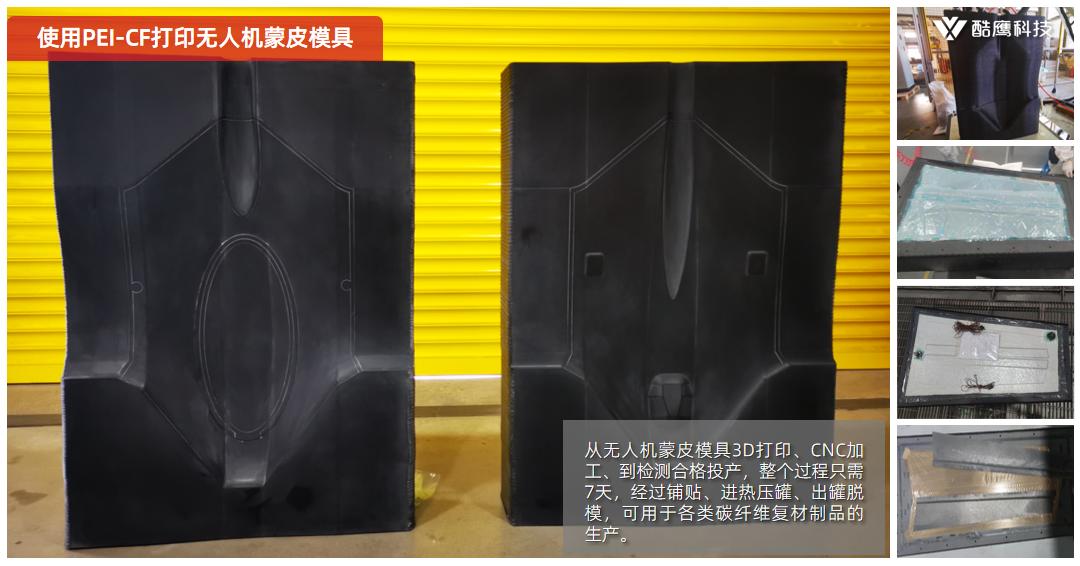

三、PEI-CF材料 20%碳纤维增强的PEI(聚醚酰亚胺)颗粒料,在大尺寸打印中提供更宽的工艺窗口,拥有出色的耐热性能和尺寸稳定性,可用于制造使用温度不高于 180 ℃的各类模具。

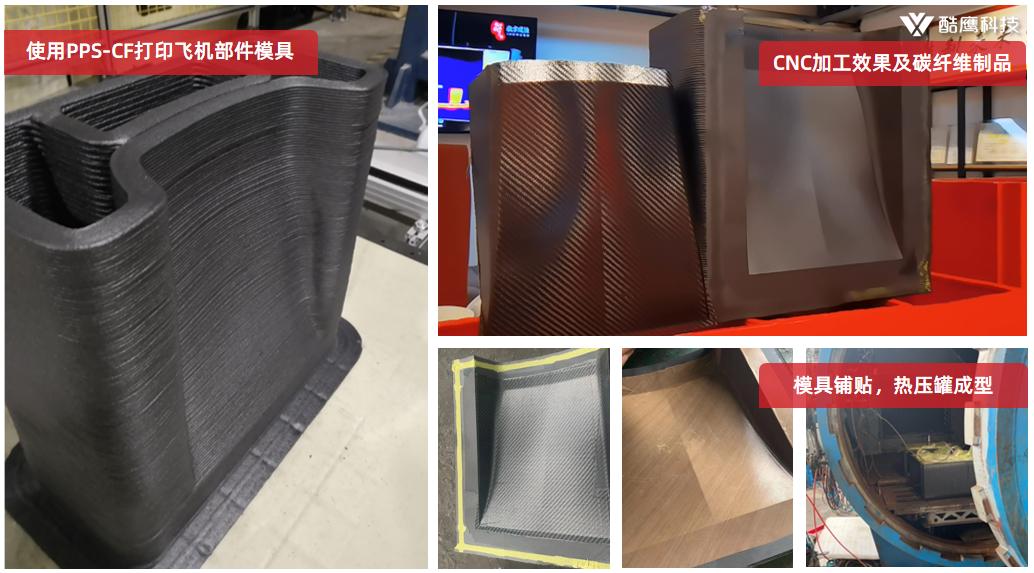

四、PPS-CF材料 20%碳纤维增强的PPS(聚苯硫醚)颗粒料,耐温可以达到260℃,在大尺寸打印中提供更宽的工艺窗口和更高的性价比,用于制造使用温度不高于 220 ℃的各类模具。

应用与优势 目前,大尺寸高分子颗粒料3D打印机在航空航天中的应用主要可以分为三大方向:大型工装模具的制造、复材制件的直接快速制造、大尺寸模型以及原理性验证件的制造。 一、大型工装模具制造: 出于减重的目的,航空航天工业已经开始从铝、钢等材料转向碳纤维复合材料。航空航天复材工件对于模具工作温度、真空性、耐压性等都有严格的要求,传统的模具制作方式往往制作成本高昂,且需要至少几个月的制作周期,通过酷鹰的大尺寸颗粒料快速制造方案进行模具的增减材一体化制造,可以制造适用于常温、中温、到高温的各类工装、模具,并满足模具精度、表面质量、气密性要求以及耐温耐压的要求。目前酷鹰已采用该技术实现多架次大型无人机整机蒙皮模具、飞机部件模具等的快速制造。

二、复材制件快速制造 酷鹰的大尺寸颗粒料快速制造方案可以满足航空航天等领域复材制件的备品备件,以及各类超大尺寸、多维曲面与复杂结构定制化产品的快速制造,无需开模,具有成型能力更强、生产周期更短、效率更高等优势,可有效颠覆传统制造方式,是大尺寸工件快速成型、低成本制造的理想解决方案。

三、大尺寸模型以及原理性验证件制作 酷鹰的大尺寸颗粒料快速制造方案,可适用于军工航空航天领域产品模型、原型机1:1打印等各类复杂产品的原理性验证件的快速制作,在小批量大尺寸工件制造以及特种行业的迭代升级研发上有着传统制造方式无法比拟的优势。

大尺寸颗粒料3D打印技术凭借其成型能力强、产品质量高、自动化程度高、工序更简化、效率更高等优势,在军工航空航天领域有着深远且广阔的应用前景。 1.3D打印成型能力更强,最大程度实现设计自由。快速成型工艺可实现各类航空航天多维曲面、复杂造型的制品结构,并且可以通过设计优化结构,使得零件更少,更利于产品的结构设计,有效加速产品迭代与生产进程。 2.尺寸更大、精度更高。与市面上其他3D打印机相比,酷鹰的大尺寸颗粒料3D打印机更符合高端制造应用。一方面可以实现更大尺寸的复合材料制品的一体成型,五轴增减材一体机(BGAM)可直接生产出符合使用强度要求与尺寸要求的工件,无需进行过多的拼接与粘接等,另一方面,酷鹰的增减材一体化制造工艺在尺寸精度和表面精度上都是传统3D打印无法比拟的,更小的变形量能够实现各部件严丝合缝的组装,同时机加工使得表面更加光滑平整,精度更高。 3.打印件强而轻,性能优异。重量、强度等是在进行工业制品设计与制造时需要重点考虑的因素,大尺寸颗粒料3D打印可以完美实现高强度的同时最大程度的轻量化,我们使用纤维增强型高分子复合颗粒材料进行制品生产,强度与刚度都能得到明显的增强与改善,抗压能力十分出色,并可直接用于实际使用。 4.生产工序更简化,大幅缩短生产周期。酷鹰在一台设备上融合了3D打印与CNC加工2种工艺,直接从设计进入成品制造,整个过程快捷高效,环保省材,工序更少,生产速度更快,这对企业快速实现产品升级换代与缩短制造进程至关重要。 5.自动化程度更高,节约成本。传统方式制造复合材料产品成本高、耗时长、劳动密集。而酷鹰的增减材一体化的制造方式可以进大幅减少材料浪费,低碳环保,同时自动化生产也有效降低了人工与运输成本。 (责任编辑:admin) |