交通运输工具,尤其是航空航天领域,不断追求轻量化和优化制造工艺的需求越来越大。 根据3D科学谷的市场观察,目前计算模型与实验室测试工作使得评估3D打印的零件是否符合适航认证要求成为可能,特别是,疲劳寿命表征仍然是DfAM(专为增材制造设计)航空零部件需要深入研究的关键点。

3D打印液压歧管的设计 3D打印液压歧管的设计

© MDPI

伴随机遇的挑战 伴随机遇的挑战

根据3D科学谷,随着3D打印技术应用的深入,航空航天中的大多数AM-增材制造金属零件应用都朝着降低成本和更短的制造周期以及减轻重量和简化先前设计的几何形状的显着优势发展。

航空航天领域有很多极端应用,包括火箭发动机、油压阀、推进剂储存器、叶片、热交换器和卫星部件等。然而,3D打印带来的真正经济效益只能从长期来看。目前许多未解决的问题都与流程成熟度问题有关,增材制造工艺仍以原型制造和实验线为主,生产率还不够高,无法保证整个供应链的良好利润率。以增材制造为基础的金属零件生产虽然增长迅速,但仍有许多需要巩固的地方,尤其是在认证流程、质量控制方法和机械性能的可重复性方面。

© 3D科学谷白皮书 © 3D科学谷白皮书

就航空航天领域而言,主要政府实体正在制定测试和鉴定协议,例如 EASA(欧盟航空安全局)、NASA(美国国家航空航天局)、ESA(欧洲航天局)和 FAA(联邦航空管理局)等等,公认的认证过程被认为是可能的,这可以在很大程度上加速 AM-增材制造在航空航天工业中的可靠采用。

实际上,AM-增材制造的金属合金的静态行为表征方面已经达到相当成熟的置信水平,然而有关于增材制造的金属合金疲劳和蠕变机械性能具有不确定性。尤其是孔隙率可能带来过早疲劳损伤,这种缺陷会引发潜在开裂。然而,业界在减轻这些制造缺陷方面已经取得了许多进展,包括通过热处理和 HIP(热等静压)等特殊工艺可以改善这些问题。

3D打印液压歧管 3D打印液压歧管

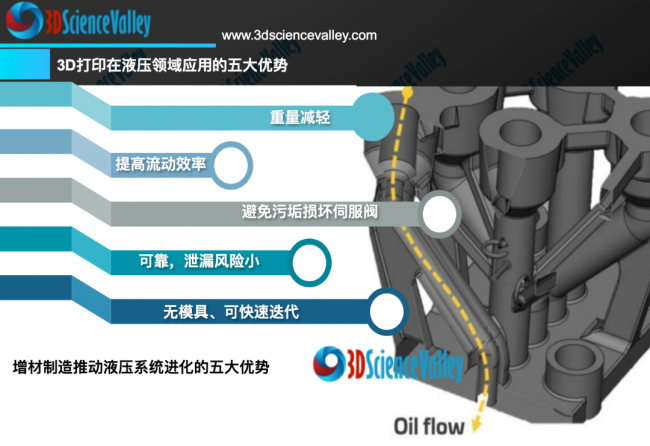

增材制造对于制造几何形状高度复杂的零件非常有利,液压歧管是3D打印发挥优势的一类零件。这些组件用于管理油压回路中泵、阀和执行器之间的流量通信,传统的液压歧管是从不锈钢或铝合金坯料开始制造的,传统上,阀块制造从锻造原材料开始,然后进行机加工、修边、钻孔,最后组装。这个过程既耗时又复杂,几乎没有优化空间,并且通过CNC机加工钻孔工艺完成内部通道的加工,这通常非常昂贵,且精度难以控制。

液压歧管实际上非常适用于增材制造 (dfAM) 设计,因为它们具有内部管道和复杂的特征,此外,3D打印带来的液压歧管重量/体积优化无疑是另一个重要的优势。

© 3D科学谷白皮书 © 3D科学谷白皮书

根据3D科学谷的市场分析,Safran-赛峰、Liebherr-利勃海尔和 Airbus-空客等研究了基于 AM-增材制造的液压零件在航空航天系统的一些应用。目前3D打印液压歧管的巨大的挑战涉及机械零件设计和生产过程的标准化,制造过程仍然很昂贵。 一旦可靠的生产工艺成熟,增材制造技术就可以克服传统生产的主要缺点,通过对原有零件的重新设计, AM-增材制造可以将组件替换为单个或更少的零件,其次提供具有最佳强度重量比的形状。这意味着减重直接关系到增强的经济性能,包括降低燃料成本、减少排放、增加有效载荷和增加航程。

下面的具体案例分享用于飞机起落架应用的增材制造歧管的设计和鉴定。

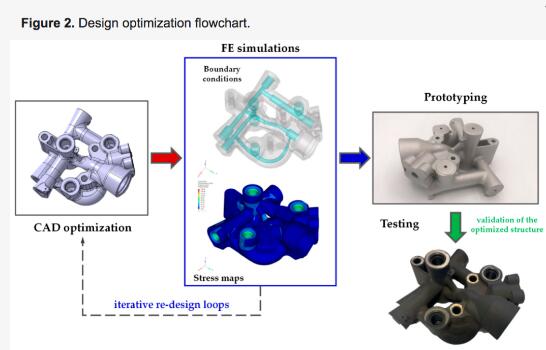

l 设计优化

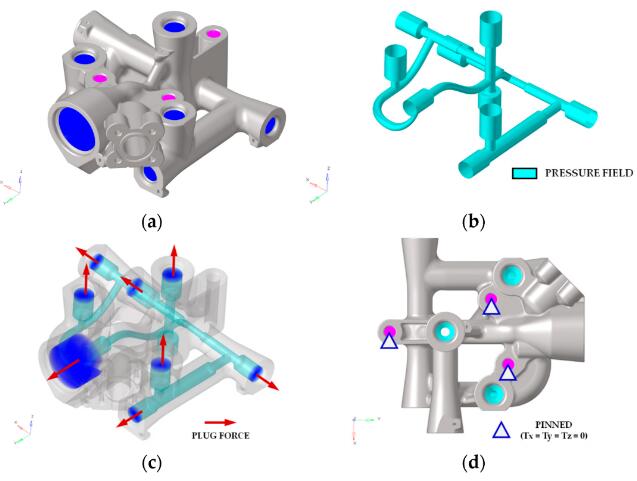

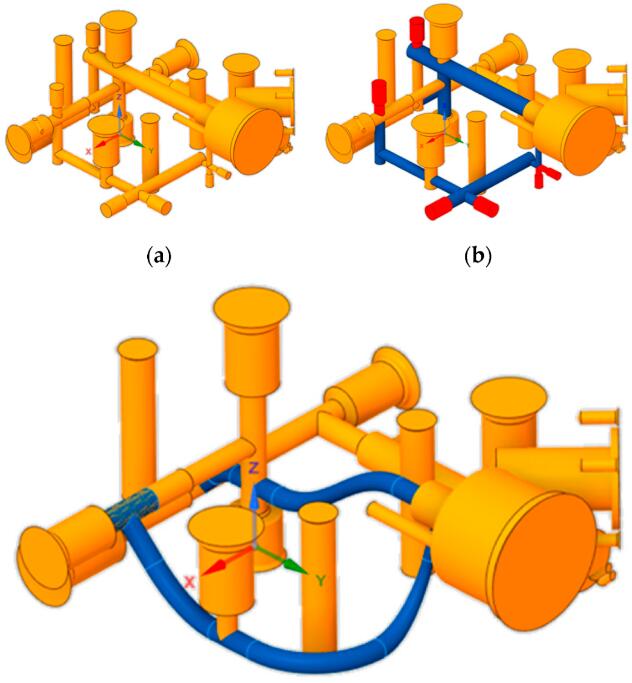

设计从用于军事应用的现有歧管开始,该歧管材料为2024 铝合金,使用 CAD 根据DfAM思路进行了重新设计,目的是去除不必要的质量并提高加压油通道的流体动力学性能。起始约束由空腔、端口和固定点的定位和大小表示, DfAM 设计方法允许移除辅助部分,例如插头部分。

光滑的通道可以提高流体动力学性能,因为不再需要CNC机加工的典型 90° 角,以及直径恒定的直通道。设计过程从流体通道的设计开始,始终考虑到设计未来的可3D打印性。然后,金属外壳被绘制在流体通道周围。其典型的初始厚度为 5 毫米,适用于关键压力。通过反复验证设计解决方案的静态阻力,增加了金属表皮的厚度(通常最多增加 40%),还可以在结构中引入了肋骨以实现足够的加固。

根据定义,通道的设计应该是自支撑的,因为通过耗时的后处理机械地移除通道内的支撑是一种制造层面上的浪费。对于直径最大为 10 毫米的圆形截面,这已得到普遍验证。在此特定情况下,通道的最大内径为 7 毫米。然后,外部支撑被限制在绝对必要的表面。金属 3D 打印提供了传统 CNC 机技术无法获得的机会,如果在建模阶段通过仿真发现应力集中或变形,始终可以改变通道的截面,增加某些点的尺寸,或从圆形变为椭圆形,然后返回圆形。

在该案例中,使用 3D 打印软件 (Materialise® 的Magics 3D) 定义支撑和打印部件摆放,使用3D打印机 (EOS M290, 52)的专有软件,定义了构建室的工艺参数(例如,底板温度、氩气流速、刮刀速度等)。

© MDPI © MDPI

基于有限元的分析可能会准确地检测出最高应力集中的位置,但更难准确地预测部件的寿命,因为它无法解释所有生产公差或制造过程中可能影响疲劳寿命的其他影响 。更稳健的方法是进行加速测试,通过测试以最接近的方式检验零件在服役期间经历的操作条件下的表现。

图 1. 用于重新设计增材制造液压歧管的自动化 CAD 步骤。(a) 常规歧管的初始管道;(b) AM 增材制造的设计优化:重新设计的通道(蓝色);要移除的插头(红色);(c) AM 增材制造的最终管道设计 图 1. 用于重新设计增材制造液压歧管的自动化 CAD 步骤。(a) 常规歧管的初始管道;(b) AM 增材制造的设计优化:重新设计的通道(蓝色);要移除的插头(红色);(c) AM 增材制造的最终管道设计

© MDPI

随后,在3D打印的液压歧管组件合格的情况下,进行了耐压、忍耐力、耐冲疲劳、脉冲疲劳、爆破压力、泄漏测试。当前设计活动的结果是比传统 CNC 加工的初始解决方案轻 40%。此外,AM增材制造重新设计的歧管的流体动力学性能等于或优于 CNC 生产的具有直通道设计的流体动力学性能。虽然在3D打印条件下通道内的粗糙度较高,因此可能会导致更大的压降,但这将被流畅的连接通道产生的较低压降充分补偿。

(责任编辑:admin) |