目前,塑料的AM-增材制造加工已被广泛研究,因为加工温度低且加工条件比金属更易于管理,塑料3D打印被应用于医疗、汽车和航空航天工业。在各种塑料中,PLA作为长丝材料得到了AM-增材制造技术的广泛研究和应用。FDM 技术的低工作温度使得能够使用具有低熔化温度的材料,考虑到 PLA 具有金属机械强度的优势,金属塑料多材料AM-增材制造工艺已被用于仿生软机器人制造。

本期,结合论文《Multi-material additive manufacturing: A systematic review of design, properties, applications, challenges, and 3D printing of materials and cellular metamaterials》,将分享多材料和蜂窝超材料的3D打印金属和塑料多材料的设计、特性、应用、挑战。

论文链接: 论文链接:

https://www.sciencedirect.com/science/article/pii/S026412752300076X

广阔的应用前景 广阔的应用前景

根据高分子科学前沿发表的《冷劲松院士团队: 4D打印可编程超材料分形与可调节的疏水性能研究》一文,利用有机导电材料、有机半导体和储能材料的可拉伸性能开发柔性电子器件是实现电子器件延展性和柔性的主要策略之一。然而由于有机导体的电子迁移率较低,其制备的电子器件的性能将大大受限。通过力学结构设计和新材料的应用实现兼备可变形和高性能两大优点的可延展柔性结构及电子器件在柔性显示、电子皮肤、软体机器人等领域具有广阔的应用前景。哈尔滨工业大学冷劲松院士课题组受分形几何概念启发,将含多级微结构的弯曲韧带引入超材料中并结合4D打印技术,制备了具有力学性能(非线性应力-应变行为、泊松比)可调节、可编程和可重构的拉胀力学超材料。研究团队将受荷叶表面超疏水微结构启发的含柱状微结构表面的电极膜与4D打印分形超材料骨架,集成为多层结构的柔性形状记忆可重构电容式压力传感器。其具备力学性能和电学性能可重构性的同时实现了高灵敏度以及对检测位点的高顺应性。经实验证实,相比平面电极其信噪比(SNR)和灵敏度(S)分别实现了≈10倍和≈4倍的提升。突破了柔性传感器性能在制造后不能随环境变化或功能需求调节的局限。为适应被检测组织、皮肤和器官的力学性能的多样性需求,提供了解决方案,在植入式医疗设备、可穿戴电子设备、人机交互、软机器人等领域有良好的科研价值和广阔的应用前景。

根据高分子科学前沿发表的《AM》综述:用于生物启发软机器人的材料、致动器和传感器〉一文,软机器人系统的开发中已经使用了多种材料。研究人员已经使用的生物材料,例如肌肉组织和植物纤维;碳基材料如石墨和石墨烯氧化物(GO)和碳纳米管(CN);水凝胶材料如聚(N-异丙基丙烯酰胺)(PNIPAM);液晶弹性体(LCE);介电弹性体(DE)和离子聚合物金属复合材料(IPMC)生产软仿生致动器和传感器。

其中,根据高分子科学前沿,介电弹性体离子聚合物-金属复合材料(IPMC):IPMC是通过将离子交换膜(IEM)夹在两个化学涂层的电极层之间而形成的复合材料。当电流流过电极和IEM时,由于IEM中电解质分子的不饱和饱和度导致的溶胀,材料会变形。即电解质(最常见的是水)分子被吸引到IPMC的阳离子侧,从而导致聚合物网络在阴极附近发生亲水性膨胀,在阳极附近发生收缩。结果为材料弯曲。

离子聚合物-金属复合材料【生物启发式软致动器】致动器是机器人系统的主要部件之一,广泛的刺激响应和多样化的功能使生物驱动系统成为开发人工驱动器的诱人灵感来源。关于引入到软仿生技术众多的智能材料,根据高分子科学前沿,已经报道了各种各样的刺激响应致动器。这些刺激是水,pH,热,光,磁,电以及上述那些的组合。

材料的比例与融合 材料的比例与融合

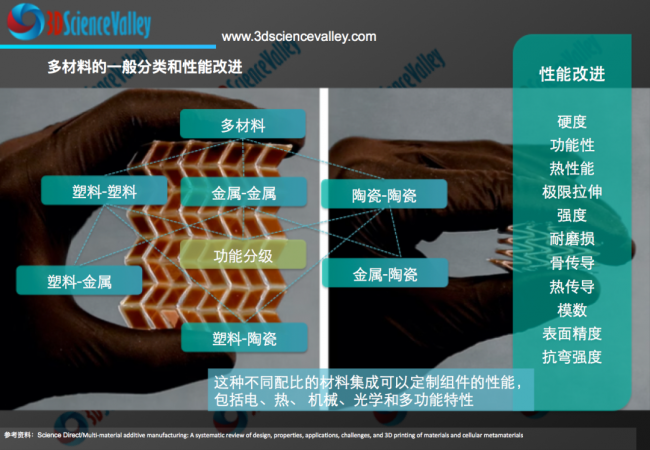

毫无疑问,3D打印技术最有前途的一个新方向之一是多材料3D打印。然而,如何定义零件在不同的部位用什么样的材料,不同的零件之间如何连接,材料的定义如何与要实现的功能结合起来,这是多材料打印的难题。

多材料的一般分类 多材料的一般分类

© 3D科学谷白皮书

如何定义零件在不同的部位用什么样的材料,不同的零件之间如何连接,材料的定义如何与要实现的功能结合起来,这是多材料打印的难题。在这方面,麻省理工学院计算机科学和人工智能实验室(CSAIL)于2016年就在多材料打印领域取得了巨大进步,他们开发了名为Foundry的面向多材料设计的软件,使得多材料3D打印更容易、更精确的。

哈佛大学也在软件领域为多材料的3D打印提供了可行性,哈佛大学的研究人员能够量化材料弯曲的各种不同的方式,并计算这样的运动会如何影响像刚度这样的特性。他们现在可以使用他们的数字框架快速循环几百万种不同的图案,让电脑通过理想的属性设置给定一个恰当的设计。一旦一个给定的设计被选中,科学家们能够使用多材料3D打印机以及激光切割纸板、双面胶带等材料组合来创造超材料的原型。

国内,哈尔滨工业大学重庆研究院先进陶瓷及智能制造研究中心的科研团队在柔性机器人3D打印上取得了突破,通过新型纳米悬浮液的定向排列,已实现3D打印成型特性上的各项异性,成功实现了微米级高精密电路的快速3D打印制造,大幅度提升了电路成型精度和效率,有望应用在微波通讯天线等领域。

厦门大学孙道恒教授团队提出“微尺度3D打印+液态金属填充”方法,突破了多材料(聚合物-金属)、跨尺度(μm~cm)、共形、结构-功能一体化微结构增材制造技术,为富含这类共性特征器件的结构创新、功能创新及应用创新奠定基础。以3D复杂电磁超材料为对象验证了工艺的鲁棒性及有效性,通过优化液态金属填充流道布局及表面后处理工艺提升了超材料器件的传输性能。研究团队采用高精度光固化3D打印含有超材料微结构空腔的复杂宏观结构,填充液态金属制备金属导电超材料微结构。该研究将3D打印的灵活性与液态金属的易流动、易填充性相结合,开辟了一类复杂微结构制造新方法,为结构-功能一体化柔性电子、软体机器人、天线等富含多材料、跨尺度结构的制造奠定了基础,也为拓展超材料应用范围(如3D光学/电磁隐身衣、智能蒙皮、超透镜等)提供了新的解决方案。

材料的比例与反应 材料的比例与反应

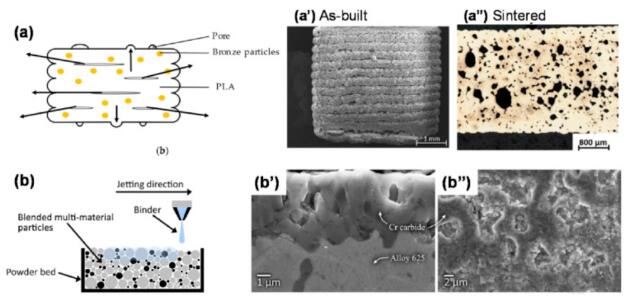

然而,不够低的工艺温度无法在金属和塑料之间形成牢固的结合。研究人员曾使用 FDM 方法研究了 Cu 增强 PLA 的3D打印。在添加 25 wt% Cu 后,Cu-PLA 复合材料表现出最合适的机械性能,并暗示随着金属填料含量的调整可能会改变性能。另有研究使用马氏体时效钢作为 PLA 的填料,以在通过挤压 AM-增材制造方法制造的多材料中诱导磁性功能。在使用 15 wt% 的塑料将金属比例增加到 85 wt% 后 ,用青铜-PLA 长丝3D打印的产品在烧结后表现出大约 20% 的收缩和显着的孔隙率。

金属-塑料结合和表面质量差是一个重大问题。然而,金属-塑料界面通过互锁设计则表现出可靠的强度,表明塑料充分渗透到宏观设计和微观机械结构中。

金属增强聚合物挤出和多材料粘结剂喷射3D打印的图示,分别带有界面和孔隙率 金属增强聚合物挤出和多材料粘结剂喷射3D打印的图示,分别带有界面和孔隙率

使用粘结剂喷射BJ增材制造工艺制造的 IN625 合金在塑料脱粘过程中发生反应,导致在塑料粘接剂-金属粉末界面处形成强化 Cr3C2 相。这证实了塑料和金属之间反应的重要性,这种反应可以改变最终组件的特性。

间接金属3D打印 间接金属3D打印

© 3D科学谷白皮书

为了实现生产更高质量金属-塑料多材料部件的目标,未来的研究应着重于优化金属-塑料比率,减少金属-塑料多材料的熔点差异,以及优化烧结条件以最大限度地减少3D打印部件的孔隙率。

下一期,将继续分享塑料与塑料的多材料3D打印。

(责任编辑:admin) |