等离子沉积应用于增材制造Ti-6AI-4V的优势研究

时间:2022-10-12 10:22 来源:先进增材工艺 作者:admin 点击:次

| 增材制造下材料利用率及设计灵活度较高,这符合当代可持续发展要求,在众多工艺中具有显著优势。等离子丝沉积是一种将等离子焊接与送丝相结合的新型增材制造(ALM)技术。本文建立了Ti-6Al-4V工艺的工作包络线,并计算了回归模型的总壁宽、有效壁宽和层高。等离子丝沉积工艺能够产生宽度达17.4

mm的直壁,加工后最大有效壁宽为15.9 mm,比其它工艺所得要宽得多。此外,Ti-6Al-4V的平均沉积率为93%,最大沉积速率为1.8

kg/h。沉积过程中,β相粗柱状晶粒从基体生长,冷却后转变为α片层的Widmanstätten结构。在沉积中可发现带,其具有大小不一的重复网篮组织结构。通过微压痕硬度测试得到的平均强度为387

HV,比基体高出12%。这些初步数据表明,等离子丝沉积工艺可能适用于大型航空航天部件的增材制造。 1.简介 根据Baufeld et al.(2010)研究,增材制造是一种通过连续多层沉积特定材料来制造复杂、近净形状组件的技术。Akula 和 Karunakara(2006)介绍了增材制造的首次应用,称其能使塑料制品快速成型、缩短产品开发时间并延长产品寿命。此后,相关研究逐渐转向金属沉积,目标主要聚焦于那些加工难度较大或成本较高的金属材料,要求是尽量减少浪费。金属增材制造技术因热源和进料形式而异。Kruth et al.(2007)对选择性激光熔化进行了广泛研究,其中包括激光扫描粉床。为生产出牢固结合的复合材料,Wang et al.(2006)研究了Ti-6Al-4V直接激光制造,可同时提供吹粉和馈线。选择性激光熔化可以用电子束熔化替代:Murr et al.(2010)使用该工艺制造了Ti-6Al-4V 多孔泡沫增材层。为提高沉积率,已将电弧焊接技术运用于增材制造。Baufeld et al.(2010)采用GTAW焊接从高纯氩气中成功制造出Ti-6Al-4V管状元件。Sequeira和Williams(2010)通过CMT焊接和GMAW沉积舱外沉积Ti-6Al-4V。该工作还开发了一个流程模型,其可为给定单臂形状选择最合适几何参数。尽管存在一些将等离子焊接工艺与送粉相结合的研究(Xiong,2008; Zhang et al,2003),但据作者所知,目前没有任何相关文章的发表。 在构建非垂直部件时,所有基于粉床的技术都需要支撑结构。虽然使用激光技术辅助可以得到更高的尺寸精度,但也存在一些问题。首先,使用激光技术沉积率较低,如 Zhang et al.(2003)所得,其值通常为 9-120 g/h。其次,在其扫描路径中,激光点可能会影响比激光焊道本身更大的区域,从而产生球化现象,Tolochko et al.(2004)对此进行了描述。最后,仅通过目前可用设备,很难使用粉床技术生产出大于300 mm×350 mm×300 mm的零件。 在制造大型构件方面,线材技术较之粉末技术优势更大:线材技术沉积率可高出十倍以上,并且在构建部件尺寸上不受限,前提是机械手足够大并且可以在焊接炬实施保护气焊。此外由于所有送入焊丝都进入熔池,此过程污染较少。而与此相对的是,许多粉末技术在回收过程中使用的粉末会造成污染。 虽然Sequeira Almeida和Williams(2010)之前的研究已经证明使用GMAW焊接可生产出1000 mm×200 mm×4 mm钛合金壁,但本文主题为研究并探讨等离子丝沉积特性。如Messler(1999)所述,非转移等离子弧焊是非消耗性钨电极(阴极)和铜阳极在焊枪内产生电弧的一种过程。惰性气体(通常是氩气)受力通过因阴阳极而形成的孔,从而收缩电弧。同其它沉积方式,如GTAW沉积相比,该工艺下能量密度更高,电弧稳定性更高且污染更少。Weman(2003)论述使用这种工艺焊接行进速度更快,质量也更好,因而将其运用到增材制造也可以产生同样的优势。此外,我们还将建立一个能够预测沉积状态主要几何特征的模型。

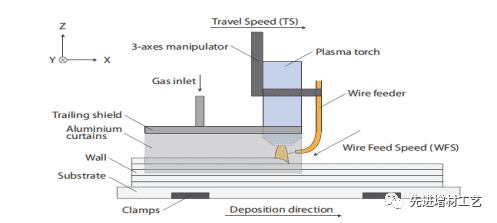

图1 等离子沉积实验装置示意图

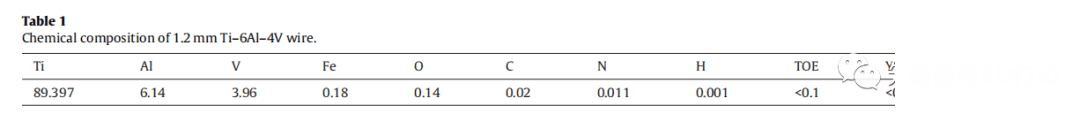

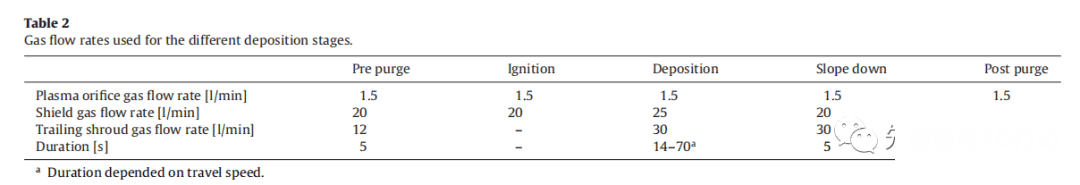

2. 研究方法 2.1实验装置 用于等离子沉积的设备如图1所示,包括:一个带有100mm长拖护罩的Liburdi Engineering PW-400C等离子体焊接炬;一台Liburdi Pulseweld LP4000-VC电源。等离子体和保护气体均采用纯氩气。焊炬间距为7mm (可确保不发生碰撞),电极复位为5mm (采取焊炬厂家建议)。实验期间上述数据稳定不变。焊丝直径为1.2 mm,焊丝从焊池前端进料,如图1所示。线弧化学成分如表1所示。沉积操作阶段以及相应的等离子体气体、屏蔽气体保护气和尾流保护气流速见表2。

表1

表2

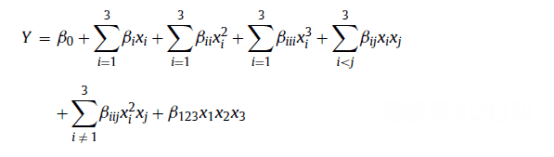

2.2过程窗口确定初步实验 将等离子沉积运用于增材制造属创新之举,通过数量34一组的初步单层(板上珠)实验可以提前了解该工艺的大体情况并确定该工艺参数局限性。物理限制或参数组合不切实际会导致沉积无法实现。实验设置与2.1所述相同。当两个参数保持不变时,另一个在固定的步骤中变化,直到肉眼观察沉积层,发现不可行组合。 2.3过程模型开发试验 壁层14,长140mm。层沉积总是从同一端点开始。在每层开始沉积前,用不锈钢丝刷和丙酮清洗盘子,以消除表面污染。使用200 mm×100 mm×7 mm参数的Ti-6Al-4V进行等离子沉积可得到三面增材制造直墙,先将此部分冷却至100◦C,然后再沉积新层,以保持部件几何形状一致性。随后实验表明,基底温度会影响液滴表面张力,而液滴表面张力又会影响沉积的几何形状。 在确定工艺约束因素后,MontGOMery(2005)选择D-最优设计方法进行了实验。最优设计由计算机生成,尤其适用于实验区域不规则、模型不标准(即,实验者事先知道某些交互作用不重要)和有一定样本大小要求(即,为缩减大小必须进行多次运行)的情。Montgomery指出如果一个设计”使回归系数向量上的联合置信区域的体积最小化“,那它就是D-最优设计方法。在实验中,实验人员输入约束方程,并指定与不必要的模型项和样本大小有关的任何条件。然后,软件运行一个算法,并返回具有最高D-最优的实验集。 经过初步实验和因素缩减,选取送丝速度(WFS) [X1]、行进速度(TS) [X2]和电流(I) [X3]作为模型因素。WFS是金属丝进入熔池的速度[mm/s](图1);TS是机械手(也就是焊接炬)沿Y轴的运动速度[mm/s];I [A]影响热输入。 模型中使用的三个反应为总壁宽、有效壁宽和层高,这些将在下一节中进行描述。由于三次行为是预期的,因而使用三阶多项式方程进行匹配。

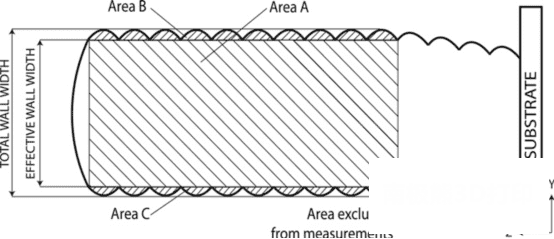

在此方程中,Y是预测反应,β0是常数的过程影响,βi是Xi的线性效应,βi 是Xi 的二次效应,βiii 是Xi 的三次效应,βij是一阶的交互,βiij是二阶的交互,β123是三阶的交互。 本研究采用了Stat-Ease Design-Expert®7.1统计软件,其可以创建评估一般析因设计,部分析因设计,响应面及优化设计。该软件分析表明,计算全模型的回归系数需要进行28次试验。 2.4 测量 在距沉积起始点50 mm、80 mm和110 mm处测量沉积层高度。用平均值来确定下一层沉积的高度增量。在计算平均层高时,由于底板的热效应,排除了前四层(图2)。取横断面,放入树脂,打磨,抛光,氢氟酸蚀刻,以便拍摄宏、微观图像。沉积壁面具有不规则的表面光洁度,因此需要进行加工操作以实现平面侧面。将加工前后的宽度分别命名为总壁宽(TWW)和有效壁宽(EWW),有效壁宽代表有效可用的宽度。如图2所示。面积A为EWW围成的横截面积;区域B和C是需要通过加工操作去除的材料的横截面区域。使用Adobe Photoshop® CS4测量宽度和面积。在Adobe Photoshop中,通过不同颜色突出显示不同区域(A、B或C)。在定义图像上比例后,用软件计算相应区域。

图2,一般零件截面示意图。总壁宽考虑的是实验对象的整个宽度,而有效壁宽只测量加工掉不规则侧面后剩下的部分。区域A是有效壁宽的截面,区域B和C对应的是必须加工的截面。 表面波纹度计算公式为:

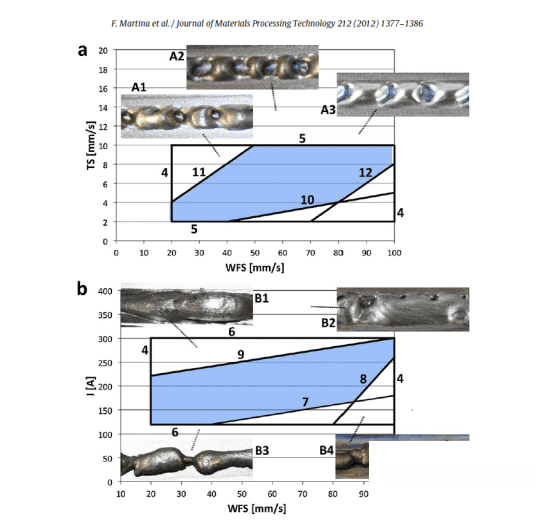

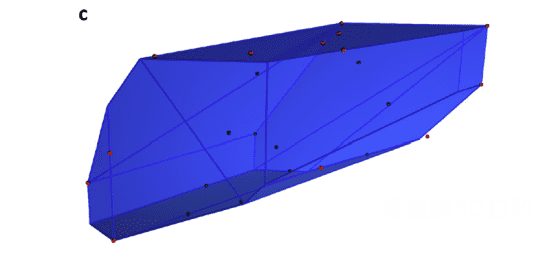

3.结果及讨论 3.1 工作包络线 对Ti -6Al -4V沉积的初步研究表明,各参数的范围可以用以下公式表示: 20 ≤ wire feed speed ≤ 100(4) 2 ≤ travel speed ≤ 10 (5) 120 ≤ current ≤ 300(6) 160 ≤−5×wire feed speed+3×current(7) -520 ≤−8×wire feed speed+current(8) -200 ≤ wire feed speed–current(9) 0 ≤−wire feed speed+20×travel speed(10) 0 ≤ wire feed speed−5×travel speed(11) -58 ≤−wire feed speed+6×travel speed(12) 图3对这些进行了具象表示,认为它们可能与发生在工作包络线之外的缺陷有关。WFS和TS的低限值是由于需要较高的沉积速率,因此没有考虑较低的值。WFS(送丝速度)上限是由于硬件限制造成的。电流上限与WFS上限有关,300A是熔解WFS上限(100mm /s) 所需的电流。一方面,当热输入不足时,会发生不完全熔化(方程式(6) - (8);图3中B3、B4图像);另一方面,当热输入过大时,珠形均匀性会受到严重影响(方程式(9);图3中B1、B2图像)。 高TS(行进速度)产生了一种程度更大的峰值(方程式(5)和(11):图3中A1-A3图像);高表面张力使液滴一接触冷基体就凝固;WFS(送丝速度)越高,峰越大。这就是上层试验装置(TS)受限的原因。

图3,(a)WFS送丝速度-TS(行进速度)和(b) WFS(送丝速度)-I(电流)工作包络线。这些数字表示每条线条所收到的约束。(c)约束下的工作包络线三维图;这些点对应计算模型回归系数所需的28次试验。

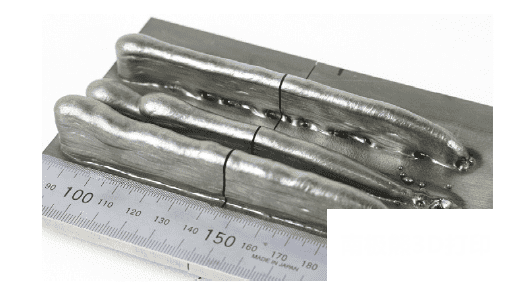

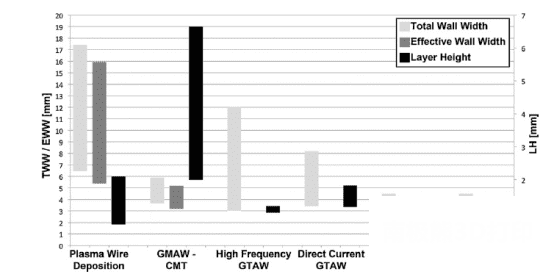

3.2加工能力 典型沉积如图4所示,图5将其与其它工艺进行了比较。对于GMAW和GTAW工艺,只考虑采用舱外制造所得的比较数据,这些数据来自于Sequeira和Williams(2010)、Eze(2009)、milelwski et al.(1999)和Tolochko et al.(2004)的研究。注意,在基于激光的加工过程中,假定壁宽等于光斑大小。粉层激光沉积工艺的主要优点是特征尺寸小。最后还有一个有趣的现象,那就是等离子沉积可以优化GMAW-CMT工艺能力,后者生产所得壁度更薄且层数更高。因此,两种工艺相结合,可以满足任何几何需求。 使用等离子沉积可得最大沉积速率为1.8公斤/小时;然而,它受到规格为100 mm/s送丝机的限制。该过程表明在功率和WFS都增加的前提下,沉积率就有可能进一步增加。表面起伏范围为0.35 -1.51mm,平均值为0.70mm。平均沉积效率为93%,最大值为98%,最小值为85%。这些值远高于GMAW-CMT工艺产出,其平均值约为80%(Sequeria Almeida& Willliams,2010)。只考虑沉积时间的话,沉积14层所需时间范围为3分16秒到16分20 秒,取决于行进速度。前四层宽度约为总壁宽的77%,后4层有效壁宽的88%。在实践中,前四层需要不同的参数以产生更大的有效壁宽。对该内容,本研究不做探讨。

图4,Ti-6AL-4V 等离子沉积所得产品

图5,等离子沉积与其它增层制造工艺在总壁宽、有效壁宽和层高方面对比图。高频钨极氩弧焊、直流钨极氩弧焊、选择性激光熔化和直接激光制造均没有有效的壁宽数据。

3.3. 宏观结构所有标本的横截面都显示出一个共同的宏观结构,经过沉积过程,先前的β柱状晶粒从底板(图7a)中生长出来。在增层制造背景下中,Baufeld et al.(2010),描述了Ti-6Al-4V 如何在以立方β为中心的体中凝固,然后在1000℃以下冷却时部分转变为被六边形闭合填充α相,周围被β矩相包围。所得晶粒比基板中的要大得多,这是外延晶粒生长(发生在沉积过程中)的结果,即有利晶粒生长,不利晶体不生长。优选方向即热流方向。 此外,在微结构中还有一系列带,它们在壁底部凸起,并垂直于壁顶部。这一特性将在下一章节进行讨论。 (责任编辑:admin) |