深度:复合式增材制造技术研究现状及发展

时间:2022-10-12 10:20 来源:深度:复合式增材制造技术研究现 作者:admin 点击:次

| 作者:熊晓晨1,2,3 秦训鹏1,2,3 华 林1,2,3 胡泽启1,2,3 纪飞龙1,2,3(1.武汉理工大学现代汽车零部件技术湖北省重点实验室,2.武汉理工大学汽车零部件技术湖北省协同创新中心, 3.武汉理工大学汽车工程学院) 摘要:形性问题制约金属增材制造技术的发展与应用,复合式增材制造在解决制件形性问题方面效果显著。高度概括了复合式增材制造技术分类方式与主体类别;简要总结了增减材复合制造在制件成形精度和表面质量控制方面的研究进展和技术发展状况;重点评述了增等材复合制造技术类别、成形原理、制造特征和关键问题,以及在制件显微组织、应力状态、宏观性能调控方面的研究现状和主体结论;系统介绍了超声、电磁、激光三类特种辅助能场对增材熔池流动、结晶、固态相变的作用机制,以及特种能场作用下,增材层显微组织状态、力学性能、成形精度的演化规律;展望了复合式增材制造技术未来的发展趋势。 金属增材制造(additive manufacturing,AM)通过对三维数字化模型进行分层切片、逐层叠加,能够实现复杂形状、曲面型腔、梯度功能零部件的近净成形,结合拓扑优化技术,具有无模制造高柔性、短流程、高效率、低成本的特点,目前在航空航天、国防军工、汽车制造等领域得到广泛应用。 金属增材制造过程为多物理场耦合的短时强非平衡冶金过程,增材层显微组织以尺寸粗大的柱状晶为主,成形制件内易形成气孔、夹渣、隔层、裂纹等冶金缺陷,严重影响其服役性能[1-5]。同时,增材制造过程中,基体强约束下微熔池快速凝固、非平衡固态相变、沉积层周期性急冷急热、外部强烈机械约束,使制件内存在复杂的凝缩应力、组织应力、热应力和机械应力,易造成变形与开裂,成形精度难以有效控制[3-6]。如何实现金属构件的高性能、高精度增材成形制造是长期以来业界重点研究和解决的问题。 将基于不同原理的制造方法与增材制造技术进行复合,形成兼具两者优势的“AM+”复合式增材制造技术,可以有效提高制件的成形精度和性能。复合式增材制造通过引入力、超声、电磁、激光等辅助能场,作用于增材制造过程和后处理阶段,实现对增材制件从显观组织、介/宏观缺陷到宏观形性的多尺度调控,获得性能优异、成形精度高的增材制件,是金属增材制造当前正快速发展的重要方向,也是当前最受学术界关注的先进制造技术之一,中国科学技术协会将“特种能场辅助制造的科学原理”列为2020年十大前沿科学问题之一。 1 复合式增材制造分类 按外加辅助制造方法加工原理分类,复合式增材制造技术可分为三大类:一是与切削加工材料“去除”原理相结合的增减材复合制造技术;二是与轧制、锻造、喷丸“等量”制造原理相结合的增等材复合制造技术;三是与超声、电磁、激光等特种能场相结合的特种能场辅助增材制造技术。三大类技术中,外加辅助制造与增材制造存在工序分离式、交叉协同式和同步跟随式三种复合形式。 2 增减材复合制造技术 2.1 研究现状 金属增材制造在零件成形精度和表面质量控制方面存在较大的局限性,难以实现零件的直接高精成形。而基于材料“去除”原理的切削加工在零件成形精度和表面质量控制方面表现优异,且稳定性好。因此,将增材制造与切削加工进行复合,形成增减材复合制造技术,既可以发挥增材制造易构形、易自动化控制、成形效率高、材料利用率高的优势,又可以利用切削加工成形精度高、表面质量好的特点,可实现金属零件高效、高精、高性能成形制造。 1994年,MERZ等[7]将熔融沉积成形与数控加工技术进行集成,首次实现了增材、减材制造技术复合,成功制造了用于智能制造系统的308不锈钢构件,制件成形精度和表面质量大幅度提高。随后国内外诸多研究机构将不同原理的增材制造技术与铣削加工技术进行复合,开展了从工艺设计、软件开发到设备研发等多方面的研究工作,成功开发了商品化的增减材复合式制造系统[8-14]。国外以德国德马吉开发的 LASERTEC65-3D复合加工中心(图1a)为代表,国内以北京机电院机床有限公司开发的XKR40-Hybrid增减材复合机床为代表(图1b),采用增减材复合式制造系统成功试制了各类金属零部件(图2),零件成形精度和表面质量均得到大幅提高。

(a)德马吉LASERTEC65-3D复合加工中心

(b)北京机电院XKR40-Hybrid增减材复合机床

图1 增减材复合加工机床

图2 德马吉LASERTEC65-3D加工的各类金属零件

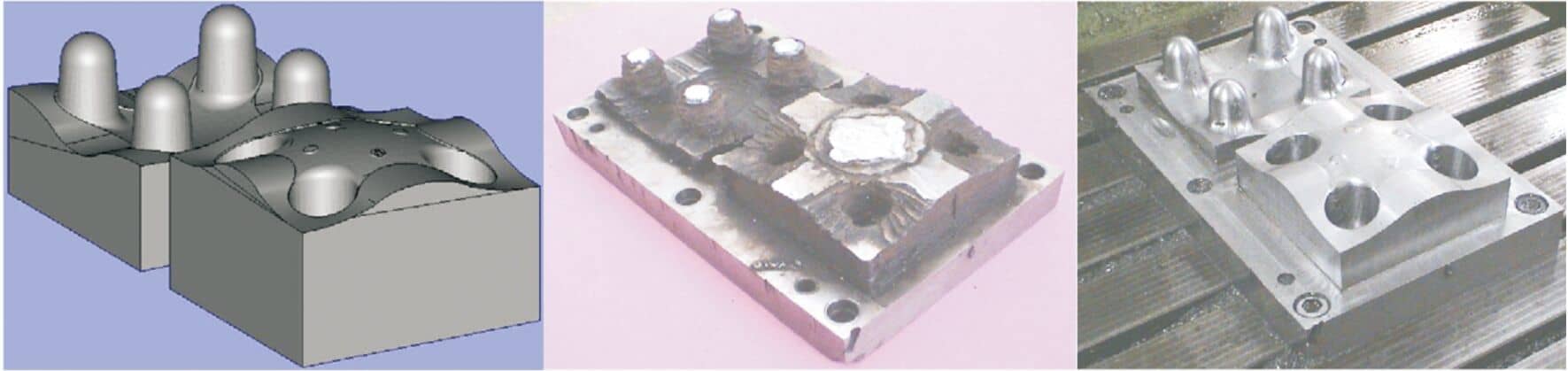

增材、减材制造复合的形式有交叉协同式和工序分离式两种。对于交叉协同式,增材、减材交替进行,能有效减小成形过程中累积的误差,有利于提高零件的成形精度[11],但热态下加工,刀具存在软化倾向,导致磨损加剧,寿命缩短。同时,对于成形精度要求较高的零件,热态下进行切削加工,动态热力耦合过程中,工件存在动态变形,需通过后续精加工才能保证零件最终成形精度。工序分离式则是在增材近净成形的毛坯上进行小余量的切削加工,以得到满足精度要求的制件。因沉积过程热积累较大,故冷却至稳态耗时长,整体成形效率较低。但冷态下切削加工,一次性成形精度较高。图3所示为等离子沉积与铣削复合成形的金属花瓶[14],增材、减材协同交叉,成形制件表面粗造度可达2.32 μm,成形精度较高;图4所示为选择性激光熔化(SLM)与铣削复合成形的工业模具[13],增材、减材协同交叉,成形模具几何尺寸精度和表面质量较好,相对密度高达99.2%;图5所示为电弧增材(WAAM)与铣削复合成形的工业模具[11],增材、减材工序分离,先通过增材获得近净成形的毛胚,后经小余量的铣削加工达到零件最终成形精度,相比于传统数控加工,时间缩短42%,成本降低28%。

图3 等离子沉积与铣削复合成形的金属花瓶[14]

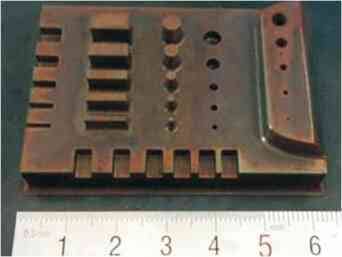

图4 SLM与铣削复合成形的工业模具[13]

图5 WAAM与铣削复合成形的工业模具[11]

2.2 关键问题 关于增减材复合制造技术发展与应用,需重点解决以下关键问题:①不同增材及铣削复合工艺下,增材层显观组织、宏观形性多尺度演化规律;②增材、减材复合过程中显观组织及宏观形性的协同调控;③增材、减材过程中,动态变形影响下制件成形精度和表面质量的控制;④不同切削介入时机、频率下制件的成形效率和成形精度的平衡;⑤无冷却液,高温、高残余应力制造过程中刀具的软化、黏连、磨损和延寿。 (责任编辑:admin) |