激光粉末床聚变:技术、材料、性能和缺陷以及数值模拟的最新综述(3)(2)

时间:2022-09-13 10:56 来源:长三角G60激光联盟 作者:admin 点击:次

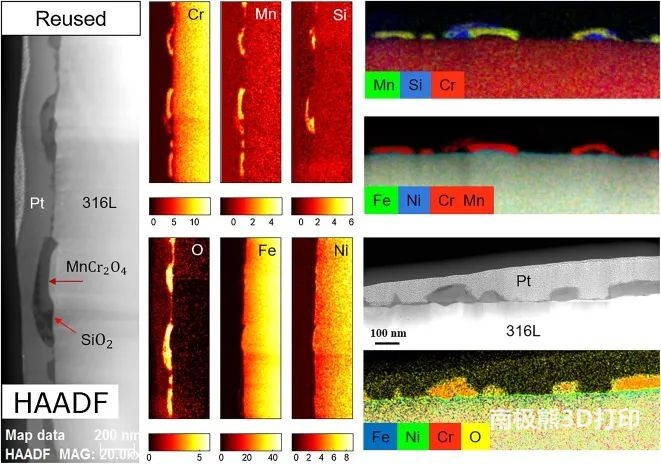

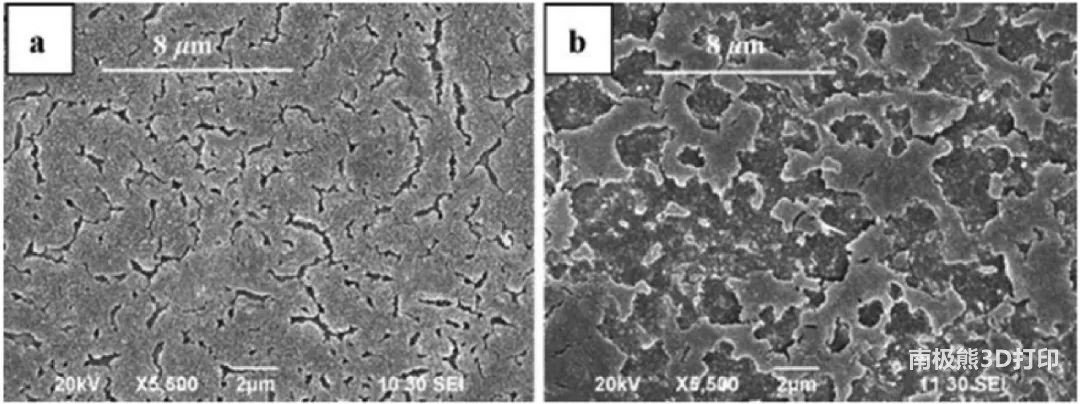

Wang等人研究了合金元素X(Cr、Mn、Mo、Ni、Si)对选择性激光熔化形成的TiC/316L不锈钢复合材料中TiC(001)/γ-Fe(001)界面稳定性的影响。Cr4、Mn4、Mo4、Ni1和Si1界面模型的粘附功、键长、层间距离和电学性能表明更有利于提高界面结合强度,并且Cr-、Mn-、Mo-掺杂界面比其他界面更稳定。合金原子的掺杂由X1和X4结构表示,但仅在不同的晶体位置。因此,在TiC中添加Cr、Mn、Mo、Ni和Si将加速Fe的异相成核,增加TiC的异相形核电位,并提高TiC/316L不锈钢复合材料的界面结合强度。Wei等人研究了锌含量对Mg-Zn二元合金致密化行为、微观结构和力学性能的影响。Mg7Zn3的数量随着Zn浓度的增加而同步增加,而其形态逐渐从粒状变为网状。根据硬度和拉伸试验,只有Mg-1Zn试样具有与铸态试样相同的机械质量。随着Zn浓度的增加,LPBF处理合金的机械特性显著降低,这是由于致密化程度的恶化。Kimura等人研究了硅(Si)含量(Si=0、1、4、7、10、12和20质量%)对使用选择性激光熔炼制备的AL-xSi二元合金的致密化、机械和热性能的影响。极限抗拉强度和极限应力随着硅含量的增加而增加,而伸长率和导热率则下降。随着硅含量的增加,更多的硅结晶相归因于这些机械性能。 4.3.替代参数 4.3.1.大气条件 在LPBF过程中,大气中存在氧气,尤其是金属,可能会造成灾难性后果,因为它会形成氧化物,也会导致成球。因此,控制LPBF工艺气氛非常重要,这样可以避免不期望的反应。受控气氛还可导致一些期望响应的启动。例如,向Al中添加氮以形成AlN可防止氧化并提高尺寸稳定性。Wu等人研究了氧含量对钛合金Ti-25V-15Cr-2Al-0.2C微观结构的影响。保护气体用作氩气,氩气保护室内的氧气浓度低于5ppm。结果表明,在空气中加工的零件的显微组织具有较大的枝晶状结构,且较粗。同时,在屏蔽气氛中生产的零件具有均匀分布的细晶粒。Schaffer等人对铝及其合金烧结的大气条件进行了研究[266]。他们指出,真空、氮气、氩气和氢气通常用作保护气体。结果发现,对于AL-Mg-0.5Si-0-2Cu合金,氮气的处理效果更好,而AL-4.5Cu-0.5Mg-0.2Si在真空屏蔽室中的处理效果更佳。指出产生差异的根本原因是工艺后的冷却速率不同。  原始粉末和重复使用粉末中fccγ奥氏体(蓝色)和bccδ铁素体(红色)区域的EBSD相位图和逆极图蒙太奇图。 4.3.2.致密化行为和工艺变量 致密化行为和加工参数之间关系的讨论可以集中在激光能量密度上,这只是参数变化的组合。通常,观察到随着激光能量密度值的增加,观察到具有最小孔隙的光滑表面。这是因为液相更好地熔化和流入空隙。扫描速度的降低为激光束相互作用和粉末提供了更多的时间,从而导致完全熔化,从而获得更好的密度。当扫描线彼此靠近时,随着液态熔融金属的流动和分布增加,密度也随着舱口间距的减小而增加。较高的层厚度将导致缺乏用于粉末床完全熔化的激光能量密度,而较浅的层厚度会增加生产和成本时间。因此,需要计算最佳层厚度以平衡两个极端。粉末性质也影响致密化行为。粉末的质量由尺寸、形状、表面形态、成分和内部孔隙率以及物理变量(如流动性、吸收率、反射率和热导率)决定。此外,在LPBF处理过程中保持气氛受控非常重要,因为它可以防止不期望的反应并减少金属表面上的氧化物,从而导致诸如球化等缺陷。 5.LPBFed零件的特性 5.1.微观结构 LPBFed零件中的微观结构由短冷却循环控制。快速凝固和定向凝固为LPBFed零件提供了更精细的组织。还可以通过控制工艺参数来监测相组成、相百分比和晶粒尺寸。基于产品质量的性能在很大程度上取决于其制造过程中经历的热循环。热过程包括高冷却和加热速率、大温度梯度、突然温度升高等。LPBFed零件的最终微观结构主要取决于高凝固速率。  截面中重复使用颗粒的TEM EDS图。 所有工艺参数,包括层厚度、扫描速度、阴影间距和激光功率,都强烈影响微观结构的发展。已经进行了许多研究,以了解工艺参数对工艺冷却速率以及随后对所形成的微观结构的影响。Do等人和Han等人研究了激光能量对LPBF处理的Ti64微观结构发展的影响。这两项研究工作表明,在所有激光能量值下存在马氏体结构的结果相同。观察到随着激光能量密度的增加,冷却速率降低,马氏体晶粒尺寸增大。特别是,还观察到,激光能量密度的增加减小了α′的宽度和它们之间的间距,但增加了柱状晶粒的宽度。对Ti-6Al-V4进行的许多LPBF研究表明,柱状的α′马氏体晶粒先于β。产生这种微观结构的主要原因是选择工艺参数,使冷却速率大于410K/s。还观察到,对于镁加工零件的微观结构,由于高速和低功率,较低的能量密度导致了较高的冷却速率,导致了更精细的晶粒。通过降低速度和增加功率,可以产生较低的冷却速率和较粗的晶粒。 除了改变工艺参数外,形成的微观结构的性质还取决于激光和粉末之间的相互作用时间。相互作用周期和激光能量密度之间的这种关系导致温度梯度(G)、凝固速率(R)和冷却速率。观察到,增加G/R比使树枝晶形成倾向于细胞状树枝晶晶粒。此外,更高的冷却速率支持更高过冷度的概念,从而产生更精细的晶粒。因此,不同热循环的这些速率控制形成的微结构的类型和规模。过热的熔池高温表面在激光和材料之间的相互作用时间较长的情况下形成。由于低扫描速度或高激光功率,这也可能导致高能量密度。这种条件也会增加基础温度。这导致温度梯度减小并降低冷却速率,从而产生较粗的微观结构。  EBSD逆极点图和相位图:a)焊接熔池飞溅颗粒,b)AM熔池飞溅粒子,c)激光扫描颗粒,d)激光扫描粉末扩散。(蓝色:γfcc,红色:δbcc) 与此相反,当改变参数以提供低激光能量密度时,不会发生过热。保持平均温度梯度,并且适当的冷却速率形成更精细的晶粒。工艺参数还控制熔池的几何形状。当激光能量密度刚好足以熔化粉末时,由于高表面张力而形成圆柱形几何熔池。如果前一层或基底层被预热或部分溶解在多层中,则会影响冷却速率和微观结构。 在LPBF工艺中,由于具有高蒸气压的元素的蒸发,成分和微观结构可能发生变化。这也增加了未因溶质捕获现象而蒸发的元素的百分比。在高温梯度下,合金元素的均匀分布得到改善。这是由于被称为马兰戈尼效应的效应。还应注意,LPBF工艺中使用的激光器的类型和模式也会影响微观结构的发展。在连续和脉冲模式下处理镁粉末。当使用恒定波时,形成完全再结晶的晶粒。但当使用脉冲模式时,观察到颗粒的不完全生成(图22)。这是因为脉冲模式下的凝固速率高于连续模式下的固化速率。此外,在脉冲模式下,没有足够的时间使颗粒重新排列和排列以达到平衡。在连续模式下形成的晶粒的平均尺寸高于在脉冲模式下设置的晶粒。与其他增材制造方法相比,LPBF采用更小的激光光斑尺寸和更小的层厚度。这涉及小的熔池形成,并导致更精细的晶粒。层厚度单独不影响微结构的发展,直到它与其他参数的变化相结合。但是,Salvani等人观察到,层厚度直接影响氧含量并控制微观结构变化。需要进一步的研究来预测不同情况下不同材料的微观结构。  图22 具有连续和脉冲模式激光的LPBFed零件的微观结构。 来源:Laser Powder Bed Fusion: A State-of-the-Art Review of the Technology, Materials, Properties & Defects, and Numerical Modelling, Journal of Materials Research and Technology, doi.org/10.1016/j.jmrt.2022.07.121 来源:Beese, A. Wilson-Heid, A. De, W. Zhang, Additive manufacturing of metallic components – Process, structure and properties, Progress in Materials Science, 92 (2018), pp. 112-224, 10.1016/j.pmatsci.2017.10.001 (责任编辑:admin) |