综述:激光粉末床熔融中飞溅物的原位检测、生成、影响和对策

时间:2022-08-30 09:04 来源:南极熊 作者:admin 点击:次

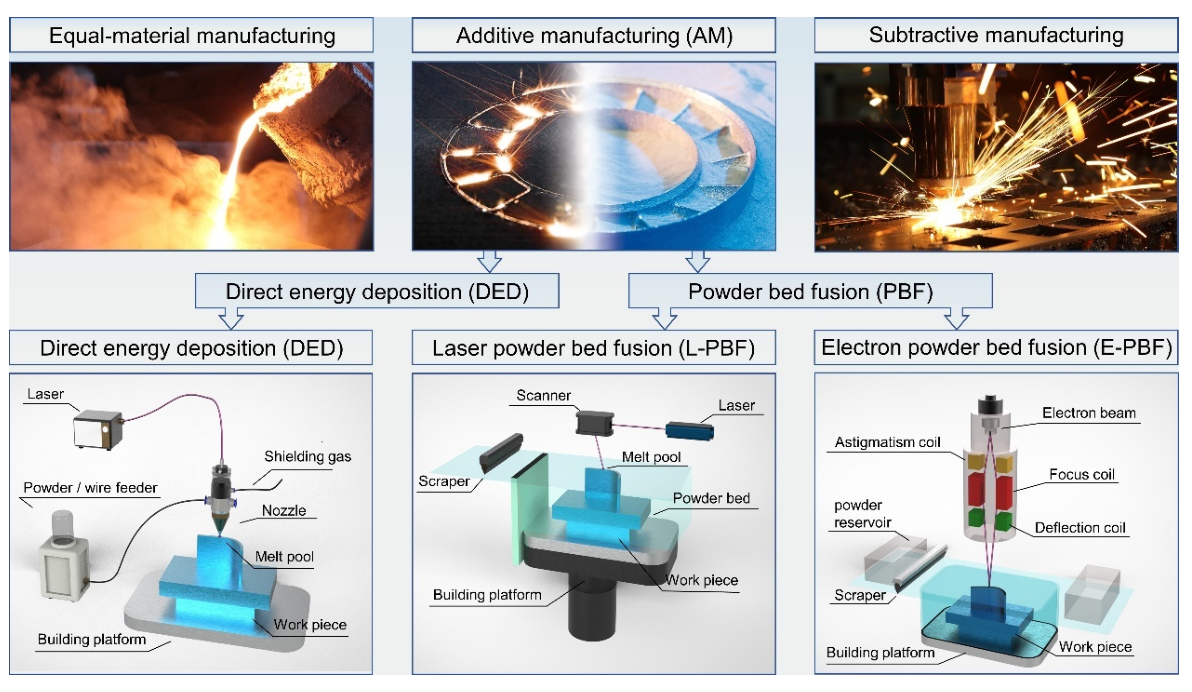

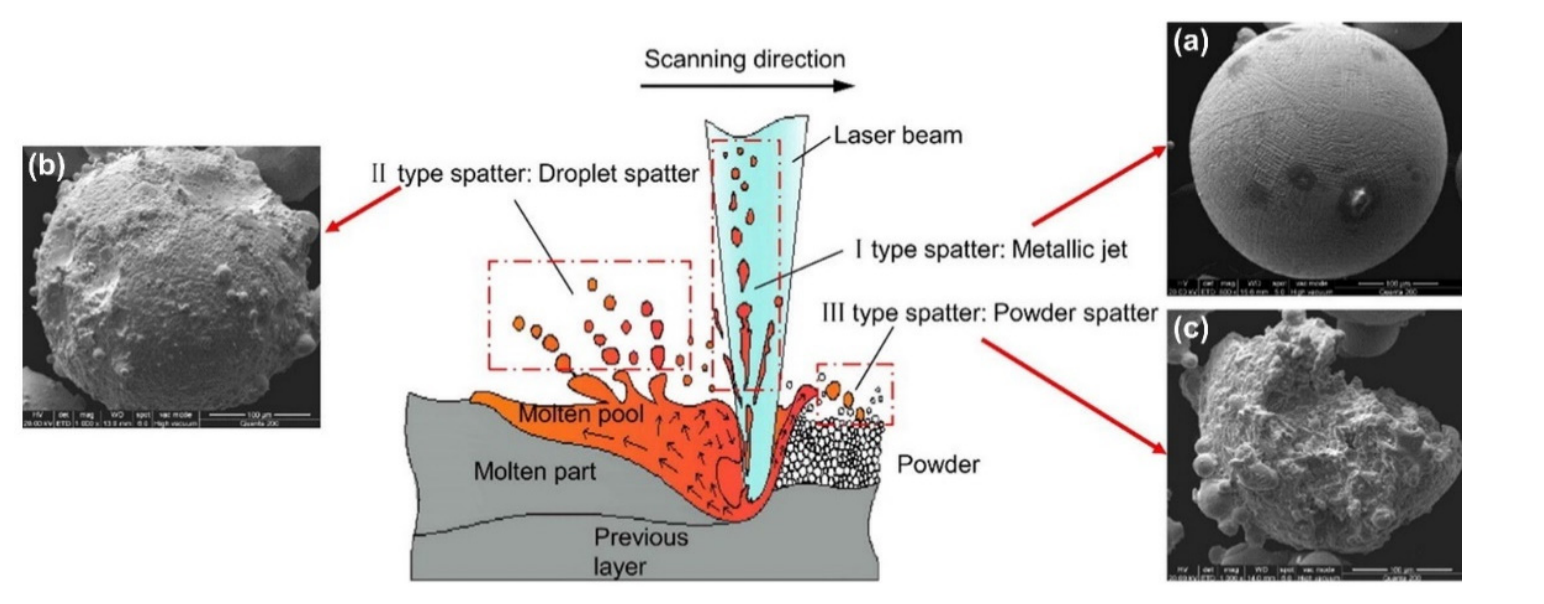

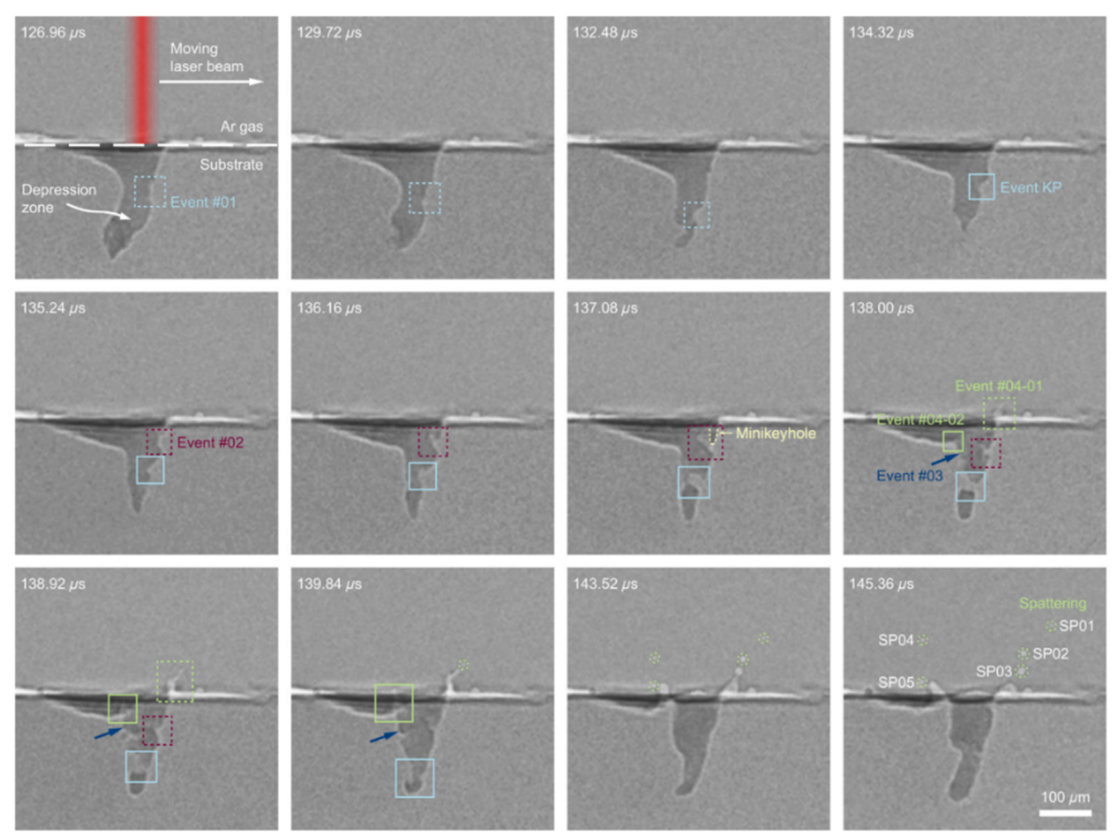

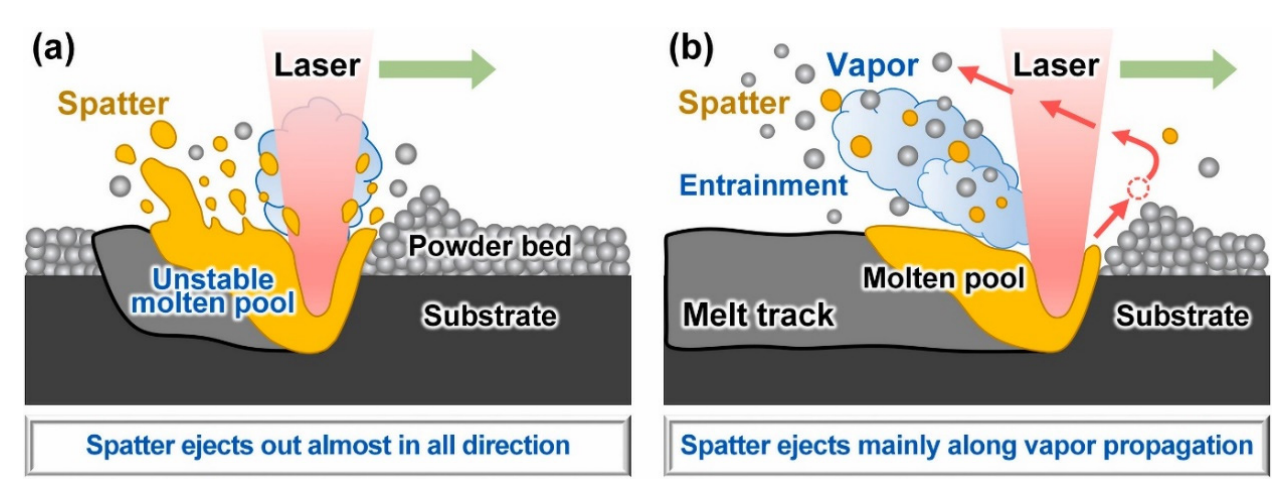

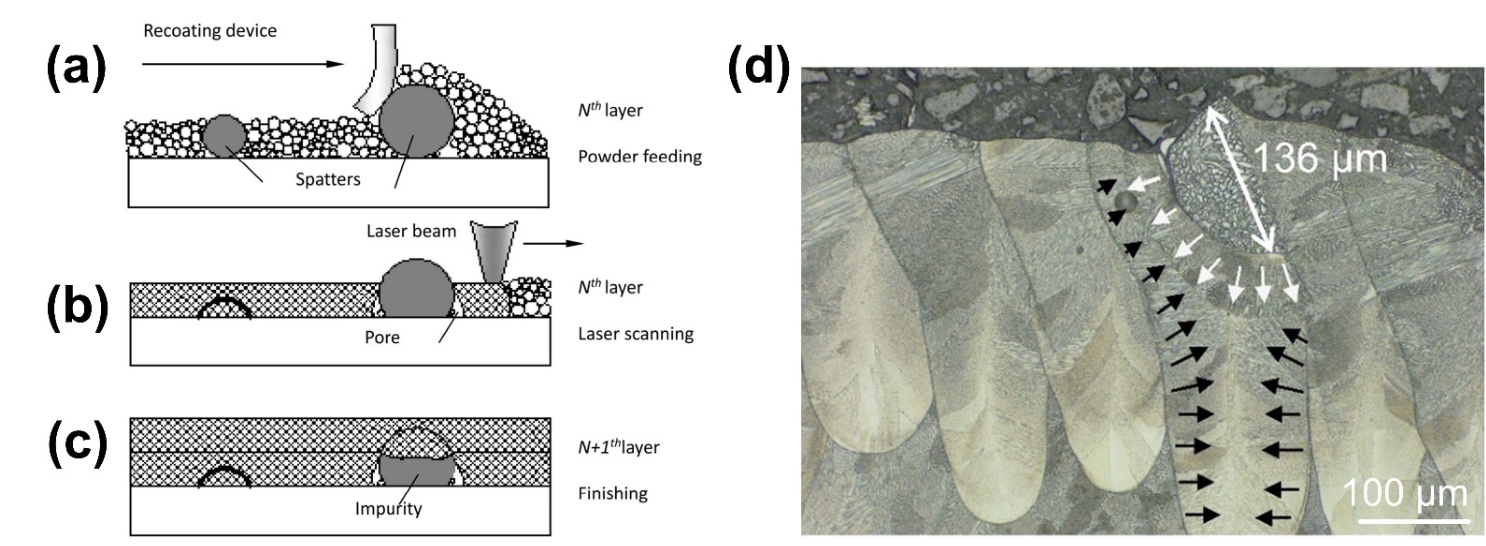

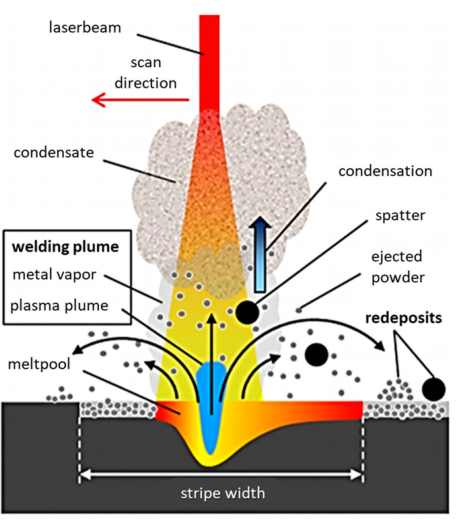

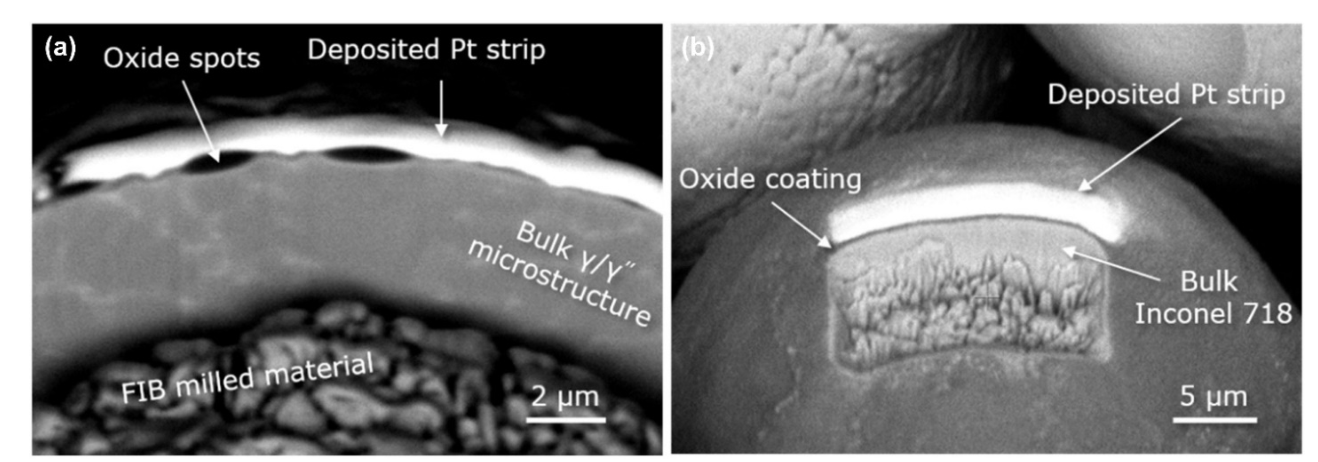

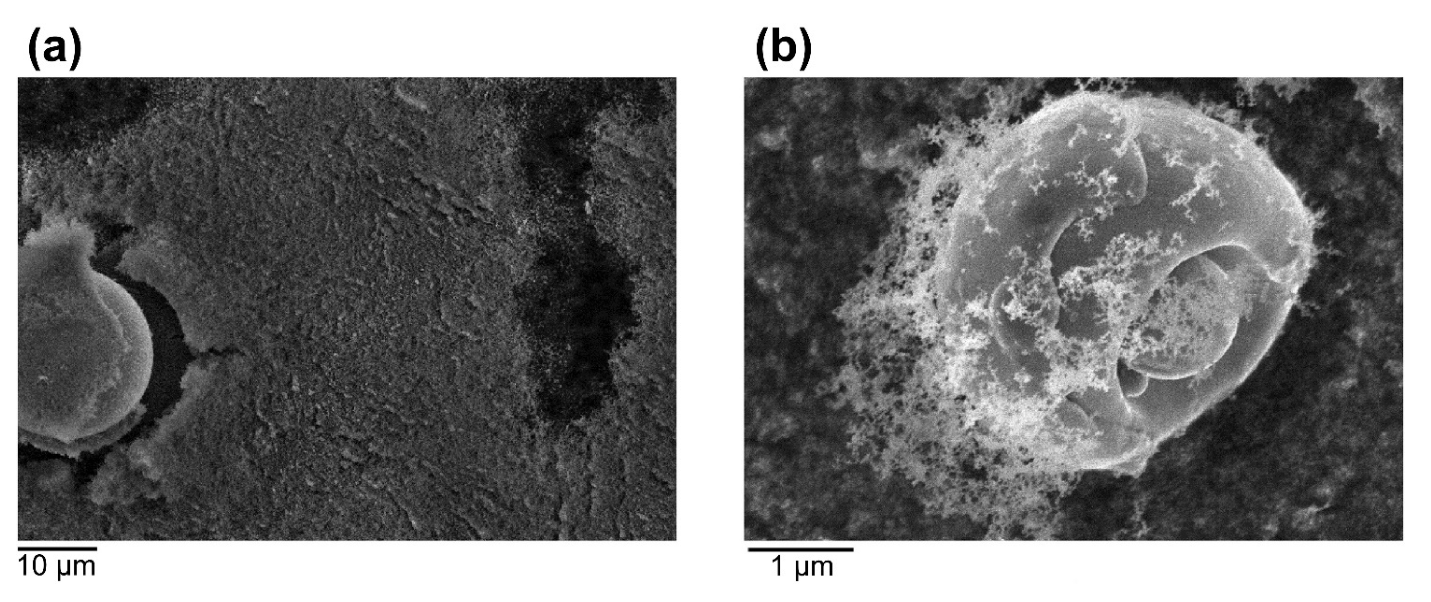

导读:飞溅是激光粉末床熔融(L-PBF)增材制造中一种固有的、不可预防的、不受欢迎的现象。飞溅行为与L-PBF的成型质量有着内在的联系,因为它导致了冶金缺陷和机械性能的下降。在多激光L-PBF工艺中制造大尺寸零件时,这种影响变得更加严重。因此,对飞溅的产生和对策的研究变得更加迫切。 2022年8月,来自中国地质大学等的研究者们在《Micromachines》发表了一篇综述,题目为《A Review of Spatter in Laser Powder Bed Fusion Additive Manufacturing: In Situ Detection, Generation, Effects, and Countermeasures》(《激光粉末床熔融增材制造中的飞溅物综述:原位检测、生成、影响和对策》)。在文章中,研究人员回顾了有关L-PBF中飞溅物的现场检测、产生、影响和对策,预计它将为新一代高效和智能的L-PBF系统提供指导。  △金属制造工艺的分类:等材料制造,增材制造,减材制造 一、研究背景 在多激光L-PBF过程中,热循环和应力循环、熔池特性、飞溅行为和金属蒸气演化都与单激光PBF不同,多激光L-PBF下的飞溅检测更加困难。由于这个原因,对L-PBF飞溅的研究变得非常紧迫。飞溅作为L-PBF的副产品是不可预防的。 ●它对成形过程是一种损害,零件和重新沉积的飞溅物会破坏原来良好的粉末层,导致非熔合缺陷。 ●由于L-PBF的独特性,飞溅的不良影响在逐层加工过程中会被放大。飞溅会影响粉末的后续再涂层和熔化,导致生产的零件出现内部缺陷或零件无法成型。 由于飞溅物对L-PBF有很大的影响,它可以用来表示L-PBF的加工状态。通过观察和量化飞溅物,可以在飞溅物和零件质量之间建立内在的联系,使人们能够更全面地了解L-PBF工艺,解决稳定性和可靠性不足的问题,使这项技术得到更广泛的推广和应用。 二、激光粉末床融合飞溅物原位检测装置 L-PBF检测系统可分为:静态检测(扩散粉末和变形的成像)和动态检测(熔池、飞溅物和蒸汽羽流的特征)。 ●激光焊接、切割和DED产生的飞溅与L-PBF产生的飞溅相似,是由激光和金属材料之间的相互作用造成的。然而,与激光焊接、切割和DED相比,L-PBF的光斑更小(~101至102微米),熔池更小(达100微米),寿命更短(~10毫秒),扫描速度更高(~102至103毫米/秒)。 ●此外,在L-PBF中,激光与粉床和金属部件的相互作用不止一次,导致飞溅物的数量和种类更多,使原位飞溅物检测更加复杂。激光与粉床的相互作用产生了熔池、飞溅物和蒸汽羽流(甚至等离子体)。 飞溅可分为热滴飞溅(主要来自熔池的不稳定性)和冷粉飞溅(主要由保护气体的蒸汽诱导夹带驱动)。两者都可以用装有照明光源的可见光照相机进行检测,并利用收集到的相关信息对其进行分析。根据各种研究,目前有以下方法可用于L-PBF溅射检测:(1)可见光高速摄像机,(2)X射线视频成像,(3)红外视频成像,(4)裂隙视频成像。  △从不同的现场检测技术中获得的特征 三、飞溅物的产生原理 在L-PBF中,在高能激光的作用下,金属粉末在温度达到熔点时被熔化形成熔池,然后在熔池表面温度超过沸点时被汽化形成金属蒸汽甚至等离子体烟气。在L-PBF过程中,不同的相(固、液、汽)之间有明显的相互作用,其中汽-固相互作用和汽-液相互作用是飞溅产生的主要机制。 1.飞溅的分类 L-PBF中产生的飞溅物具有不同的形态,各种参数影响飞溅物的产生。到目前为止,还没有关于飞溅分类的共同定义。有些研究人员已经对飞溅物展开了研究。有的研究者将飞溅分为液滴飞溅物和粉末飞溅物。飞溅的形成机制可以表现为热飞溅喷射和冷飞溅喷射,前者主要由蒸汽诱导的反冲压力导致的熔池不稳定驱动,后者主要由蒸汽诱导的保护气体夹带驱动。还有的研究人员意识到,三个主要的飞溅源:反冲压力、马兰戈尼效应和熔池的热效应。这三种不同的飞溅来源导致了三种类型的飞溅形态。更多相关研究可以查看文末链接。  △L-PBF期间不同类型飞溅物的形成机制。 2.从熔池的 "液底 "喷出的液滴溅射的研究 熔池是L-PBF的一个关键特征。许多关于熔池飞溅的研究都是通过数值模拟完成的,这避免了重复实验的高成本和低效率。针对这项研究,许多的研究者都做出了极大的努力。Khairallah等人使用三维高精度模型研究了粉末尺度上飞溅的产生机制。研究发现,在L-PBF过程中,金属蒸汽对熔池施加压力,导致液态金属的排放。当液态金属被拉伸时,由于表面张力倾向于使表面能最小化,“金属柱”变薄并分解成小液滴。Altmeppen等人提出了一种方法来模拟与时间有关的颗粒和从移动的熔池中喷出的热量。这个模型可以预测溅射的方向和速度,并通过评估局部激光扫描的方向和速度来确定单个颗粒的大小和温度。为了验证飞溅物产生的内在机制,实验中应用了X射线成像和高速成像来检测飞溅物。更多相关研究可以查看文末链接。  △激光加工过程中Ti-6Al-4V的金属喷溅的MHz X射线图像 3.从基材的 "固体底座 "喷射出的粉末飞溅的研究 由于气流的夹带效应,靠近激光作用区的粉末颗粒被喷出并飞溅。Ly等对激光焊接和L-PBF工艺的熔池流体力学进行了实验比较。研究发现,与激光焊接相比,L-PBF中飞溅的主要原因不是激光引起的反冲压力,而是由金属蒸汽驱动的环境气流对微粒子的夹带作用。Leung等人对缺陷和熔池进行的高速X射线视频成像支持Ly等人关于L-PBF过程中产生冷和热夹带飞溅的假设。Chen等人建立了一个多相流模型来研究L-PBF期间的飞溅产生。飞溅现象被证明是由金属蒸汽和环境气体引起的夹带的结果,这支持了Ly等人的研究结果。更多相关研究可以查看文末链接。  △L-PBF中喷溅过程和蒸汽羽流与喷溅行为之间的相互作用示意图 4.多激光-PBF制造过程中飞溅物产生机制的研究 基于L-PBF的多激光束已广泛应用于航空航天和能源领域中,以满足日益增长的大尺寸零件的制造需求。Andani等人使用高速摄像技术研究了双束L-PBF过程中Al-Si10-Mg粉末的飞溅行为。他们表明,工作激光束的数量对SLM过程中的飞溅产生机制有很大影响。更多的工作激光束会在熔池上方产生更大的反冲压力,并从熔池中喷射出更多的金属材料。然而,没有描述双光束激光器和材料在重叠区域的相互作用。  △飞溅物产生的主要机制的转变示意图 四、飞溅的影响 在L-PBF中,飞溅物和金属粉末会破坏工艺稳定性、降低能源效率,降低了制造物的精度,并有可能损坏机器。根据目前的研究,L-PBF中飞溅带来的缺点可以分为三类: (1) 飞溅对打印加工的影响:飞溅会影响下一层的粉末再涂层,降低激光器的能量输入效率和粉末再涂层装置的运行稳定性以及光学镜片。  △飞溅物对重涂的影响  △飞溅物和其他副产品穿过激光流,浪费了激光能量 (2) 飞溅对结构和性能的影响:飞溅不利于控制打印件的结构(如空隙、粗糙度)和性能(如拉伸性能、氧含量)。  △颗粒的背面散射电子显微照片,通过FIB切片显示颗粒的微观结构和表面氧化物(深色物质)(a)有氧化斑点和(b)有氧化涂层 (3) 飞溅对粉末回收的影响:回收的粉末会夹带飞溅颗粒,导致粉末质量明显下降。使用回收的粉末来成型零件会导致零件性能的降低。  △凝结物的SEM图像。 五、飞溅物应对措施 飞溅的不利因素包括设备、部件和粉末。有效的飞溅对策可以延长设备的寿命,提高部件的质量,并提高粉末的使用率。飞溅的整个周期可分为三个部分:生成、喷射和再沉积。 ●在产生阶段,可以通过优化激光体积能量密度(VED)、激光束模式和建筑室的压力来抑制飞溅的产生。 ●在喷射和再沉积阶段,应用保护气体流来清除粉末床上方运动的飞溅物。 六、总结 此综述总结了关于L-PBF中的现场检测、产生、影响和防止飞溅的对策。 (1) L-PBF期间飞溅物的现场检测系统:检测方法是基于飞溅物和熔池的物理特性(轨迹和亮度)。轨迹和亮度的差异导致了检测系统的传感器和光源的不同。。由于与熔池相比,飞溅物在三维空间中的轨迹复杂且不可预测,检测需要多个传感器和复杂的算法。与明亮的高温熔池相比,飞溅物由明亮的热液滴飞溅物和黑暗的冷粉末飞溅物组成。如果没有外部光源,很难捕捉到暗色冷粉末飞溅的运动。因此,必须应用可见光源来实现对两类飞溅物的检测。 (2) L-PBF中飞溅的产生机制:飞溅可分为来自熔池 "液基 "的液滴飞溅和来自基材 "固基 "的粉末飞溅。- 来自熔池 "液基 "的液滴飞溅。液滴飞溅源于熔池的不稳定性。马兰戈尼效应和在熔池表面产生的金属蒸汽反冲压力导致飞溅物从熔池的 "液体基地 "喷出。- 粉末飞溅来自基体的 "固体底座"。粉末飞溅是由金属蒸汽驱动的环境气体流的夹带效应引起的。在高速运动的金属蒸气附近产生一个低压区,周围的惰性保护气体将被 "夹带 "到熔池附近,促使粉末飞溅从基片的 "固体底座 "喷出。 (3) L-PBF过程中的飞溅影响:飞溅不仅对设备和零件的质量有负面影响,而且对粉末的整个生命周期也有影响。因此,飞溅对当前的L-PBF制造和后续的L-PBF制造都有很大影响。对设备来说,激光光路将被喷出的飞溅物阻挡,而刮刀将被重新沉积的飞溅物损坏。而且,重新沉积的飞溅物会导致零件结构和机械性能的恶化。 (4)L-PBF中的飞溅对策:对于飞溅的整个周期(产生-喷射-再沉积),飞溅对策分为飞溅产生抑制和飞溅清除。通过优化激光体积能量密度(如提高扫描速度、降低激光功率、降低层厚、增加激光光斑)、激光束模式(贝塞尔光束)和建筑室的压力,可以抑制飞溅的产生。可以采用模拟仿真方法(CFD和DEM)和全尺寸的几何模型来优化流档结构。在粉床中心应用一定值的高速气流(反Coanda效应),极大地提高了飞溅物的清除效率。 七、展望未来 未来的研究方向 作为金属AM的主要技术,L-PBF正朝着更高的效率、精度、速度和大尺寸零件的制造发展。然而,在L-PBF过程中,飞溅对产品的质量产生了负面影响。以下是研究人员整理的L-PBF飞溅行为的研究趋势: (1)多激光器下飞溅行为的研究。多激光器的协同作用一直是实现大尺寸零件更高效制造的主要解决方案。然而,由于金属蒸气的增强、马兰戈尼效应和多激光互动下的夹带,飞溅的机制变得更加复杂。此外,每个激光器都会引起 "液态 "和 "固态 "喷出的飞溅物,使用多个激光器,飞溅物的数量会急剧增加。由于大尺寸的建造室,飞溅物更难被气体流动所清除。因此,对多光束制造中飞溅物的研究变得更加迫切。 (2) 提高原位溅射检测的质量。可见光高速相机和X射线成像技术在飞溅检测中的结合,与飞溅检测的发展趋势相吻合。两种方法的结合使我们能够从内部(熔池)到外部(粉床)研究飞溅行为,并获得更多关于飞溅行为的信息。多传感器系统在飞溅物的研究中是不可或缺的,在现有四眼传感器的基础上,可以扩大传感器的数量。 (3) 利用人工智能进行信息处理。多传感器系统的数据量可能会随着温度、辐射强度 、光强信息、声学信号以及熔池和飞溅物的图像等数据源的加入而呈指数级增长。因此,机器学习(有监督、半监督、无监督)对于有效处理多源和异质数据是必要的。 (4) 飞溅物的对策。目前,常用模拟方法来研究飞溅物的对策,模拟中使用的原始数据来自于其探测。提高检测信息的全面性和准确性,有利于飞溅物对策模拟的实际应用。(5) 商用L-PBF设备。一些公司(如Concept Laser、EOS、SLM Solutions)已经开发了L-PBF制造过程中检测熔池的系统,但设备中仍缺乏飞溅检测。由于L-PBF中复杂的飞溅行为和严重的负面影响,有必要通过使用动态控制来尽可能多地去除飞溅。增加一个现场飞溅检测系统可以实现对气体流场控制的动态反馈。 原文链接: https://doi.org/10.3390/mi13081366 (责任编辑:admin) |