近年来,三维互穿网络结构SiC/Al复合材料因其特殊的微观结构和优异的综合性能而受到关注。不同于SiC颗粒弥散分布于Al基体相中的常规复合材料,互穿网络复合材料中SiC相和铝合金相在三维空间中是连续的,并相互渗透形成网络结构,SiC相和铝合金相之间的协同作用使复合材料具有良好的综合性能,如较高的强度和断裂韧度以及良好的耐磨性和抗热震性等。

制备互穿网络SiC/Al复合材料的前提和关键是网络结构SiC预制体,3D打印工艺由于复杂结构成形能力强和材料适用性广等特点,正在成为复合材料预制体制备及新型复合材料开发的新兴热点。金属熔体在预制体中的良好浸渗是制备互穿网络SiC/Al复合材料的另一个关键问题。无压浸渗工艺简单易行、可自发进行,对预制体结构可能造成的破坏最小,其难点在于促进SiC和铝合金熔体之间的润湿性并抑制有害界面反应的发生。铝合金中的Mg元素可以减少熔体表面的氧化铝层,使熔体与SiC表面相接触,是铝合金在SiC预制体中实现良好润湿的关键。浸渗温度对浸渗效果也具有很大的影响。

兰州理工大学的学者基于3D打印的网络结构SiC预制体和无压浸渗工艺,制备互穿网络SiC/Al复合材料。为保证无压浸渗的自发进行,采用Al-10Mg合金并在N2气氛下浸渗。主要研究了SiC/Al-10Mg复合材料的微观组织和性能,并分析浸渗温度的影响,为今后结合3D打印和无压浸渗开发新型网络互穿复合材料提供参考。

研究方法 研究方法

原料有SiC粉末(平均粒径为0.45μm)、工业纯铝(99.7%)、纯镁(99.95%)。以工业纯铝和纯镁按10%的Mg的含量配制出Al-10Mg合金。表1为各组分的含量,将SiC粉末加入由卡拉胶水溶液、四甲基氢氧化铵溶液、聚乙二醇、丙三醇和去离子水组成的混合液中,使用行星式球磨机球磨19h,得到水基SiC浆料。用浓HCl溶液调节浆料pH值,使其成为膏体状。

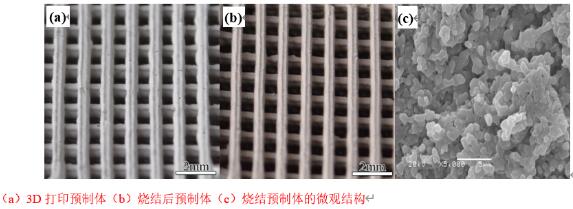

SiC预制体的3D打印工艺和设计模型见图1。将制备好的SiC浆料注入3D打印机的料筒中,并以一定的速度挤出。挤出头根据STL文件分层切片的轨迹数据沿X-Y方向移动,挤出体层层堆积形成SiC预制体毛坯(见图1c)。用真空冷冻干燥机中将打印好的预制体毛坯在-30℃和50Pa的真空度下冷冻干燥24h,然后用管式电阻炉在1350℃烧结3h获得SiC预制体。

将SiC预制体固定在内径为20 mm的石墨坩埚底部,预制体上放置Al-10Mg合金棒,然后将坩埚放入真空管式炉内,在氮气气氛下进行铝合金的无压浸渗。浸渗过程中氮气流量为600mL/min,升温速率为10℃/min,升温到预定浸渗温度后保温4h,然后以10℃/min速度降温至室温,获得互穿网络结构SiC/Al-10Mg复合材料。

(a) 3D打印工艺示意图 (b) 预制体设计模型 (c)预制体毛坯 (a) 3D打印工艺示意图 (b) 预制体设计模型 (c)预制体毛坯

图1 SiC预制体的3D打印工艺

研究结果 研究结果

SiC预制体由φ0.8mm的挤出丝分层堆积而成,分层厚度为0.6mm。3D打印SiC预制体具有层级结构的多孔结构,宏观上是由挤出丝构成的多孔网络结构,挤出丝内部是SiC颗粒构成的微孔网络结构,合金熔体浸渗不仅要填充SiC挤出丝间的大孔网络,还要渗入SiC颗粒间的微孔网络,才能形成致密的复合材料。

图2 SiC预制体的表观形貌和微观结构 图2 SiC预制体的表观形貌和微观结构

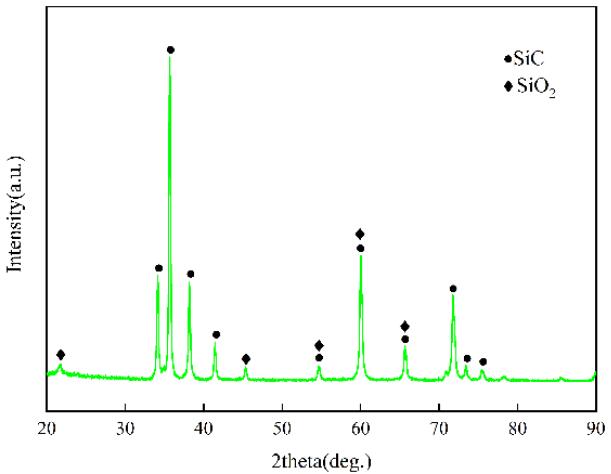

制体实际上是由表面覆盖有SiO2的SiC颗粒组成的。SiC表面的SiO2氧化膜可以阻止SiC和Al熔体的直接接触,有效抑制了界面脆性相 Al4C3的形成,故而改善了复合材料的性能。由于SiO2与铝合金的润湿性比SiC更好,SiC颗粒表面的SiO2层也有助于铝合金熔体的浸渗以及减少界面缺陷。

图3 SiC预制体的XRD图谱 图3 SiC预制体的XRD图谱

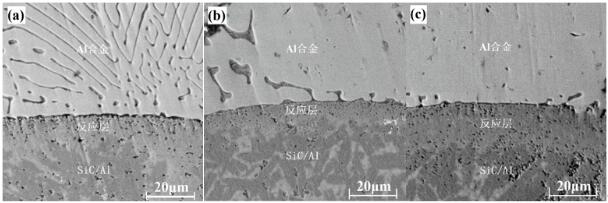

当温度低于800℃时,铝合金熔体表面的Al2O3膜会阻碍熔体在SiC颗粒表面的润湿,浸渗基本不会发生。当温度升高到900℃时,Al和Al2O3可以发生反应。无压浸渗的发生是一个熔体前沿在预制体中逐渐润湿并推进的过程,因此需要一定的浸渗时间完成浸渗过程,浸渗温度较高时浸渗速度较快。在900℃下SiC预制体的浸渗试验表明,Al-10Mg合金可以在SiC预制体中发生浸渗,但浸渗不完全。在910~950℃保温4h,SiC预制体中网络框架间隙都可以被Al-10Mg合金熔体完全填充,而且无压浸渗后SiC陶瓷的结构特征保持良好。由于预制体中最窄间隙部分可以被完全浸渗,说明整个复合材料都浸渗良好。复合材料中,Al-10Mg与SiC框架形成了互穿网络结构,即两者在三维空间内分别是连续的。

(a)浸渗温度910℃ (b)浸渗温度930℃ (c)浸渗温度950℃ (a)浸渗温度910℃ (b)浸渗温度930℃ (c)浸渗温度950℃

图4 互穿网络SiC/Al-10Mg复合材料纵截面

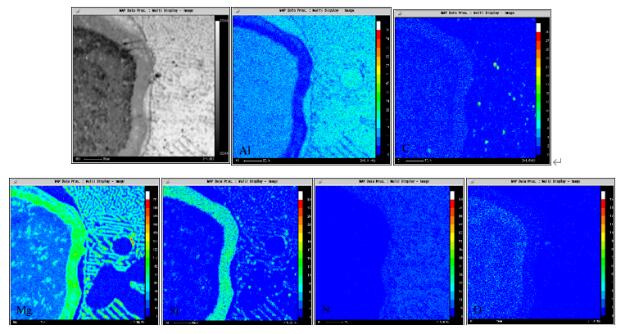

互穿网络结构SiC/Al-10Mg复合材料中,除图4中挤出丝相交位置外,其余大部分位置是铝合金包围SiC挤出丝的结构形式,在这些位置任意选取挤出丝与Al合金的界面附近。

(a)浸渗温度910℃ ( b)浸渗温度930℃ (c)浸渗温度950℃ (a)浸渗温度910℃ ( b)浸渗温度930℃ (c)浸渗温度950℃

图5 复合材料在SiC/Al界面附近的微观组织

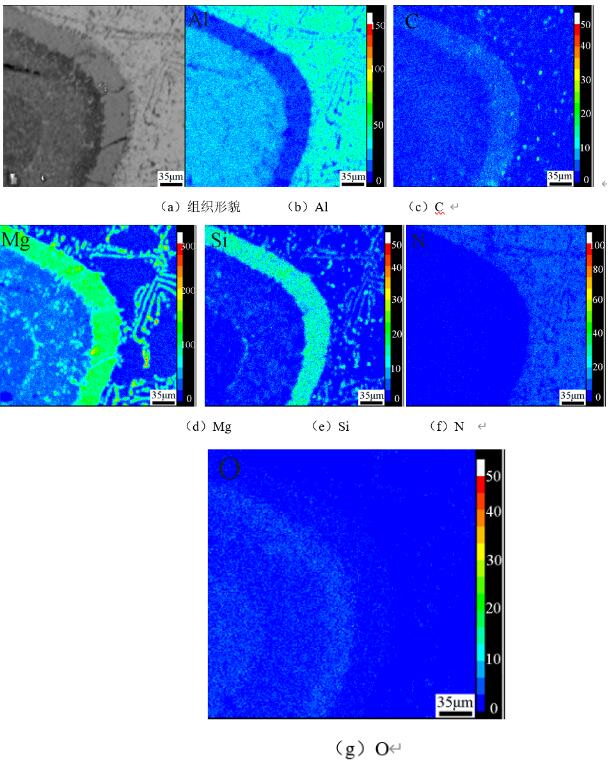

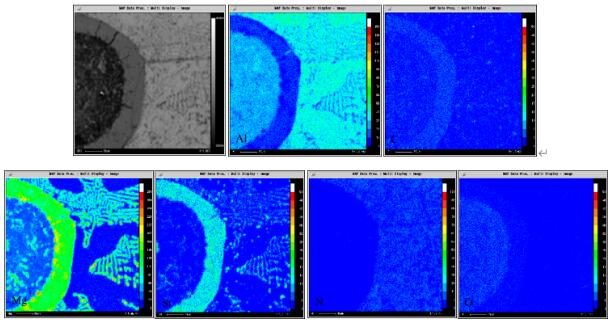

互穿网络SiC/Al-10Mg复合材料的微观组织可以分为3个部分:由预制体网络框架内填充的铝合金熔体凝固后形成的铝合金部分;由铝合金熔体与SiC挤出丝外层反应形成的复合壳层;由铝合金熔体在挤出丝内的SiC颗粒间浸渗形成的SiC/Al复合内芯。

3个部分的组织为:合金部分由铝合金和Mg2Si第二相组成;复合壳层由Mg2Si、MgAl2O4和少量SiC、Al合金组成;复合内芯主要由SiC和铝合金组成,有少量的Mg2Si。在复合材料组织中,还有一些Si相在铝合金的凝固结晶过程中形成。根据成分和物相分析,未发现有Al4C3的存在,因此在复合材料制备过程中有害相Al4C3没有生成或者生成量微小。

图6 浸渗温度910℃下SiC/Al复合材料SEM形貌及电子探针面扫描 图6 浸渗温度910℃下SiC/Al复合材料SEM形貌及电子探针面扫描

(a)组织形貌(b)Al(c)C(d)Mg(e)Si(f)N(g)O (a)组织形貌(b)Al(c)C(d)Mg(e)Si(f)N(g)O

图7 浸渗温度930℃下SiC/Al复合材料微观组织的电子探针面扫描

a)组织形貌(b)Al(c)C(d)Mg(e)Si(f)N(g)O a)组织形貌(b)Al(c)C(d)Mg(e)Si(f)N(g)O

图8浸渗温度910℃下SiC/Al复合材料微观组织的电子探针面扫描

图9 SiC/Al复合材料的XRD图谱 图9 SiC/Al复合材料的XRD图谱

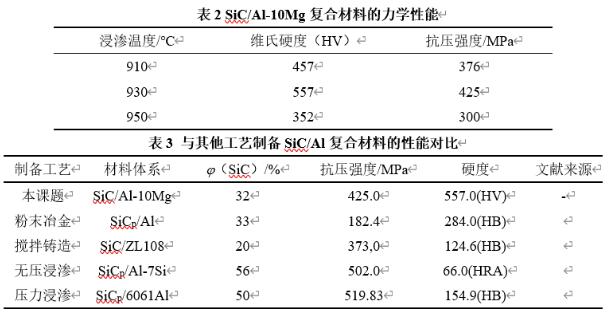

SiC/Al-10Mg复合材料的抗压强度和硬度测试结果见表2。3D打印的SiC预制体网络框架对复合材料起到了明显的增强作用。

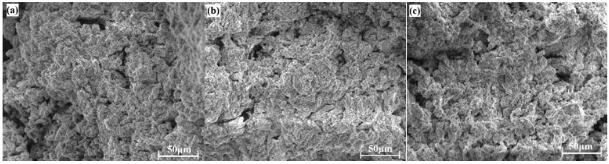

不同浸渗温度下复合材料以韧性撕裂的形式发生破坏,并有少量脆性断裂。没有看到明显的SiC挤出丝或者SiC颗粒,说明复合材料中不同部分之间的结合以及SiC/Al合金的界面结合良好,在压缩过程中复合材料主要发生塑性应变,在屈服极限下发生韧性断裂。在压缩过程中,裂纹主要在合金部分的第二相、复合壳层或者复合内芯中的微孔、SiC/Al合金界面处萌生,在裂纹发展过程中,可能会遇到复合壳层中的混合反应产物、SiC颗粒、Mg2Si相等,在破坏或者绕开时消耗能量,从而阻碍了裂纹的延展并提高了材料的性能。从图中可以看出,在930℃浸渗的试样中存在更少的微孔,在950℃浸渗的试样中不仅微孔多,而且由于反应过度形成更多脆性化合物导致了更多的脆性断裂。

(a)910℃ (b)930℃ (c)950℃ (a)910℃ (b)930℃ (c)950℃

图10不同浸渗温度下SiC/Al-10Mg复合材料的断口形貌

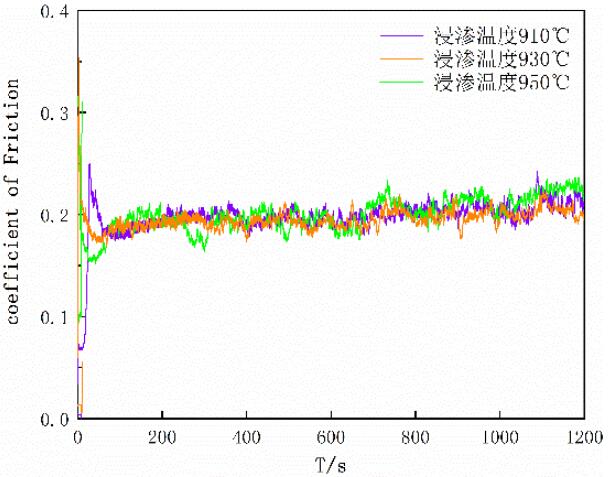

图11为SiC/Al-10Mg复合材料的摩擦性能测试结果。可以发现,在前100s,少量微凸体与摩擦副表面摩擦接触过程中相互作用很不稳定,实际接触面积较小,接触应力大,这个过程中摩擦系数波动较大。随摩擦过程的进行以及前期的磨合,接触面积逐渐增大,相互作用达到稳定,变化浮动较小(≤0.1),材料进入稳定滑动阶段,说明复合材料具有良好的耐磨稳定性。3种试样的摩擦因数曲线基本相同,约在0.2左右。在930℃浸渗的试样,在摩擦过程中摩擦系数比较稳定,波动最小,摩擦系数波动最大的为950℃下浸渗的试样。测取了复合材料的磨损体积并对其磨痕进行微观分析。浸渗温度为910、930和950℃下试样磨损率分别为4.13×10-7、3.37×10-7和5.03×10-7cm3/(N•m),在930℃下浸渗的复合材料磨损率最小。

图11 SiC/Al-10Mg复合材料的摩擦系数 图11 SiC/Al-10Mg复合材料的摩擦系数

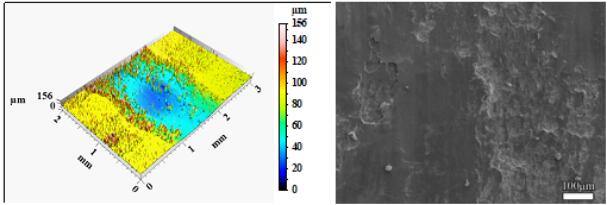

图12为不同浸渗温度下SiC/Al-10Mg复合材料的磨痕。可以看出,复合材料的磨损表面显示出细微的划痕和分层特征,显示出该材料存在轻微的磨粒磨损和严重的粘着磨损。复合壳层和复合内芯相比于Al合金部分脆性较高,容易发生破坏而形成碎片剥落,因此在SiC复合材料区域出现了一些凹坑。浸渗温度为910℃的试样,虽然磨损面看起来比较平整,但是磨痕深度最大差值为227μm,说明磨损不均匀,这可能是前述分析中组织不均匀造成的;浸渗温度为930℃的试样,磨痕深度最大差值为156μm,犁沟深度较均匀,出现一些剥落凹坑,反映出组织中有更多的脆性反应产物;浸渗温度为950℃的试样,磨痕深度最大差值增大到185μm,且出现较多剥落凹坑,造成材料大量磨损,说明组织中大量脆性反应产物在摩擦时造成材料破坏,此时磨损量最大。

(a)浸渗温度910℃ (a)浸渗温度910℃

(b)浸渗温度930℃ (b)浸渗温度930℃

(c)浸渗温度950℃ (c)浸渗温度950℃

图12 不同温度下SiC/Al-10Mg复合材料的磨痕

研究结论 研究结论

(1)在910~950℃范围内,Al-10Mg合金可以完整浸渗3D打印SiC预制体的层级网络结构,制备的复合材料微观组织由互穿的1铝合金和“壳-芯”结构网络框架构成。

(2)SiC/Al-Mg复合材料的物相组成除了SiC和Al合金外,还有反应生成的Mg2Si、MgAl2O4和Si相等。

(3)浸渗温度的提高促进了反应的发生和组织的均匀,但是浸渗温度提高到950℃时,复合材料框架的壳层厚度较大,孔隙率过高,导致材料的力学性能和摩擦性能迅速降低。当浸渗温度为930℃时,SiC/Al-Mg复合材料综合性能最佳,抗压强度和维氏硬度(HV)达到425MPa和557,磨损率为3.37×10-7cm3/(N•m)。

l 参考文献:

王琼,刘洪军.基于3D打印预制体的 SiC/AI-Mg复合材料组织与性能[J].特种铸造及有色合金,2022,42(5):614-620.

(责任编辑:admin) |