增材制造(AM)技术已广泛应用于航空航天、石油化工、医疗等多个领域的零件制造。激光粉末床熔融(L-PBF)技术是目前主流的金属增材制造技术,L-PBF技术可使用多种原料粉末生产零件,其中α+β两相钛合金Ti6Al4V(以下简称Ti64)是最理想的AM合金之一,因为它在多种负载条件下具有不同特性。

由L-PBF生产的Ti64部件抗拉强度和伸长率分别在1040-1211MPa和1.4-6.5%范围内。但是,ASTM F136标准规定伸长率应至少为10%,抗拉强度应高于860MPa。因此,必须进行后处理以增加伸长率。为了提高Ti64的机械性能,已有报道通过L-PBF技术制备含颗粒增强相的Ti64复合材料。结果表明,Ti64的强度显著增加,但塑性下降。在增强塑性变形和其他物理特性的不同热处理中,热等静压(HIP)是优化微观结构和机械性能最有效的方法之一。虽然目前学术界已经许多关于HIP处理对L-PBF制造的Ti64微观结构和力学性能影响的报道,但HIP对L-PBF制造的颗粒增强Ti64复合材料微观结构和力学性能的研究很少。

法国索邦大学的一项最新研究揭示了HIP对氧化钇稳定氧化锆(YSZ)增强Ti64的微观结构和机械性能的影响,分析了增强体含量对微观结构和织构演变的影响。

相关论文以题为“Effect of hot isostatic pressing on microstructure and mechanical properties of Ti6Al4V-zirconia nanocomposites processed by laser-powder bed fusion”发表在Materials & Design。 相关论文以题为“Effect of hot isostatic pressing on microstructure and mechanical properties of Ti6Al4V-zirconia nanocomposites processed by laser-powder bed fusion”发表在Materials & Design。

疲劳强度将远高于L-PBF加工的Ti64 疲劳强度将远高于L-PBF加工的Ti64

这项研究通过电极感应熔化气体雾化(EIGA)生产Ti64粉末,平均粒径约25μm,另制备了含1wt%和2.5wt%纳米nYSZ的Ti64粉末(简称为ZTP1和ZTP2.5),L-PBF工艺为:层厚30μm;功率200瓦;曝光时间100μs;扫描速度700mm/s;舱口间距80μm;点距65μm。

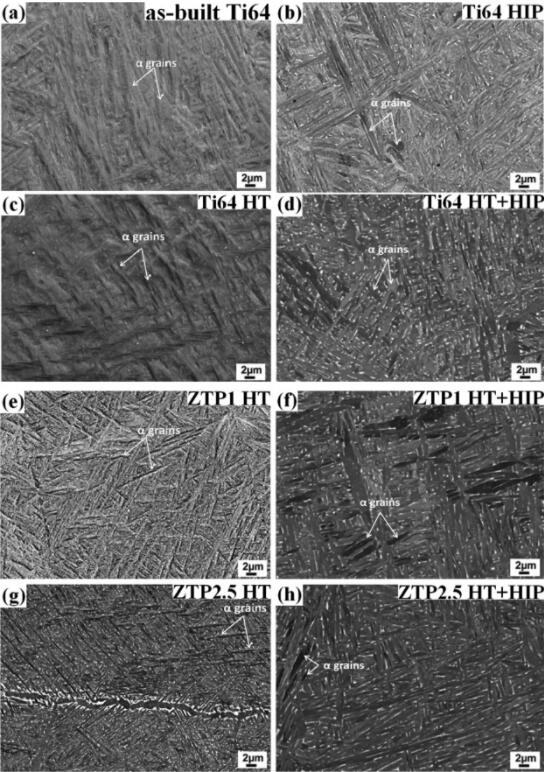

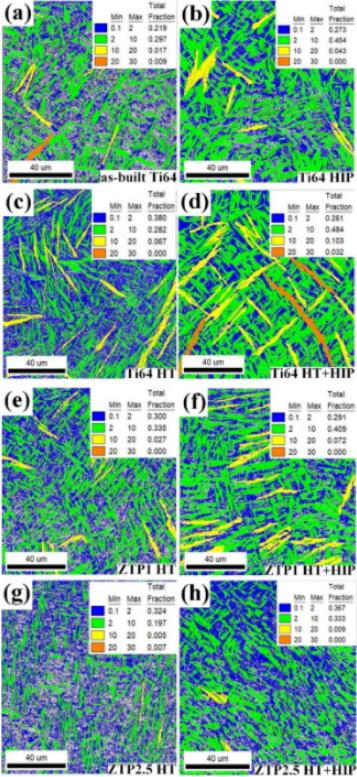

研究发现,含增强相和未增强试样在HIP处理后接近全密度材料。微观结构研究表明,HIP后处理具有三重效果:(1)降低β相百分比;(2)增加晶粒尺寸;(3)与HIP处理之前相比,产生更均匀分布的α和β晶粒(尤其是在未增强的Ti64材料中),塑性应变大大增加,而所有材料在HIP后压缩强度仅略有变化。HIP处理后,增强后试样的显微硬度和强度仍然高于Ti64(ASTM F136)。

相比于用其他陶瓷(如TiB2和B4C)增强的钛合金,nYSZ增强和HIP处理后Ti64的机械性能更高,这证实了nYSZ增强的Ti64是航空航天和医疗领域有应用前景的材料。

图1 初始粉末的颗粒形状 图1 初始粉末的颗粒形状

图2 HIP处理前后试样的SEM图 图2 HIP处理前后试样的SEM图

图3 在HIP处理前后,α相晶粒尺寸(沿BD方向)随nYSZ加入发生的变化 图3 在HIP处理前后,α相晶粒尺寸(沿BD方向)随nYSZ加入发生的变化

图4 添加nYSZ和HIP处理对室温压缩真应力-真塑性应变的影响 图4 添加nYSZ和HIP处理对室温压缩真应力-真塑性应变的影响

HIP过程中出现织构演变,主要是因为发生再结晶和相变,织构强度增加可能是HIP处理后压缩强度增加的主要原因。未来应探索HIP过程中再结晶和相变机制的表征。预计这种Ti64/nYSZ材料的疲劳强度将远高于L-PBF加工的Ti64,钛基复合材料的主要特点之一就是改善钛合金的疲劳性能,这篇论文为增材制造钛基复合材料的研究提供了理论基础。

(责任编辑:admin) |