激光粉末床熔融(SLM)加工新型高合金工具钢的加工性能和开裂行为(2)(2)

时间:2022-07-20 13:11 来源:长三角G60激光联盟 作者:admin 点击:次

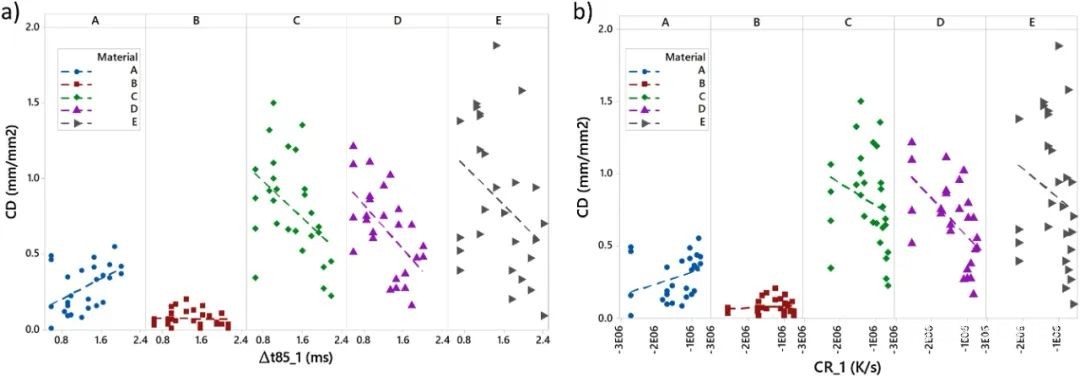

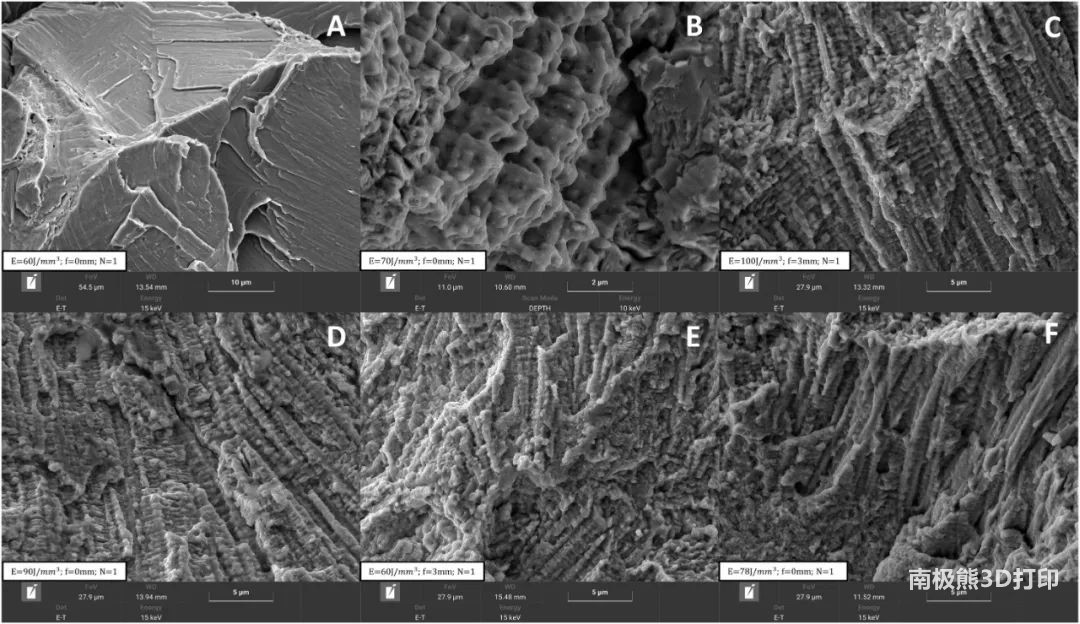

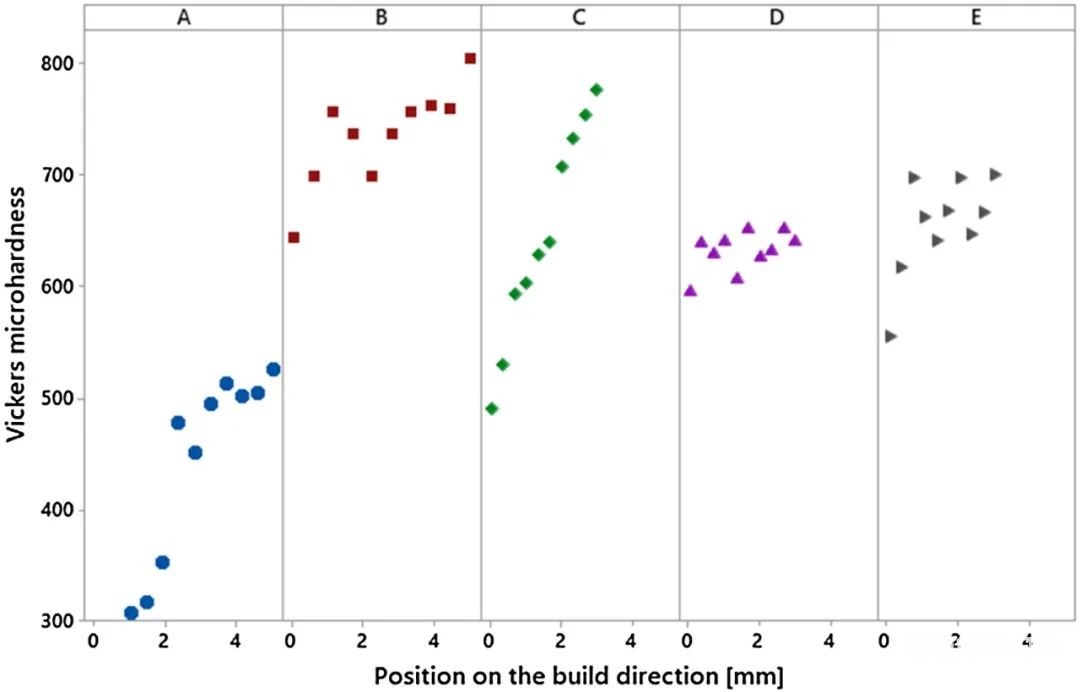

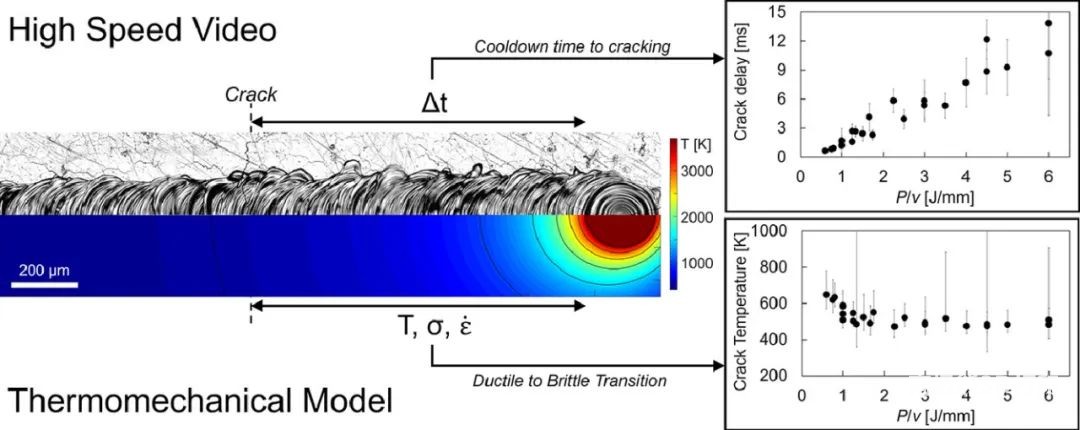

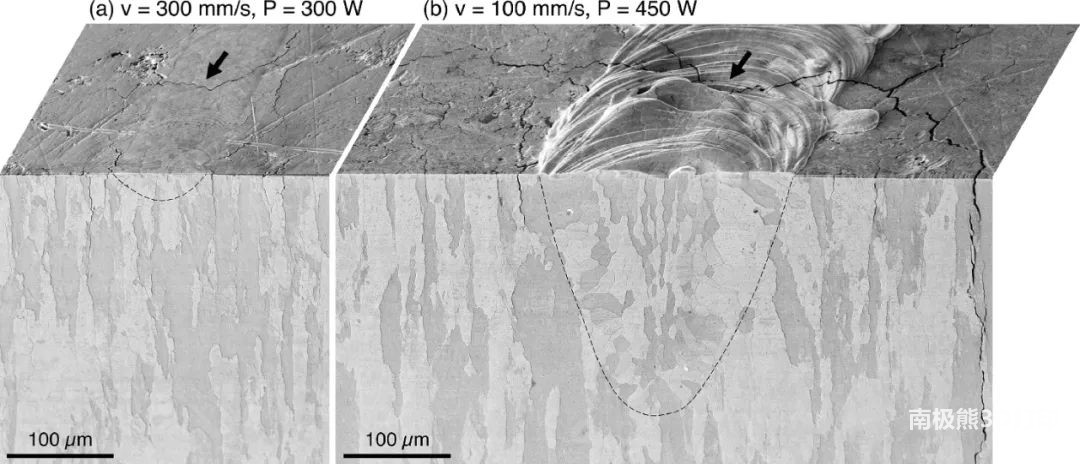

4.4.CR和Δt8/5的影响  图13.a)冷却时间和b)冷却速度的函数的裂纹密度。虚线仅表示趋势。 在图13a和图13b中,裂纹密度数据显示为Δt8/5_ 1和CR_1的函数。当根据Δt8/5_ 2和CR_2绘制裂纹密度数据时,无论何时涉及第二道次,都可以获得类似的结果。应当注意的是,冷却时间在几毫秒的数量级,而冷却速率超过10exp(6) K/s。在相同的工艺参数下,物理性能对冷却速率的影响与测试的铁合金相似。这也已经由图13b中所示的冷却速率的计算证实,因为间隔保持相似。计算结果与Saewe等人(2019年)和Sander等人的著作中提到的LPBF过程的众所周知的快速凝固行为一致。这些图用虚线表示总体趋势。虽然没有对这些参数进行回归分析,但是虚线可以显示不同的材料如何随着冷却时间和冷却速率而遵循不同的趋势。 从图13a中可以观察到一些总体趋势。对于合金A,CD随着Δt8/5增加,而对于合金B,没有明显的趋势。对于合金C、D和E,CD随着Δt8/5而降低。考虑到图13b中的CR,同样的考虑也成立。来自这些图表的指示支持碳钢冷裂纹的想法,如CEN指标所建议的。由于残余应力的降低,尤其是对于高碳含量,更长的冷却时间和更低的冷却速率对于裂纹缓解是理想的。然而,裂纹形成的机理可能与裂纹扩展的机理完全不同。这些趋势可能提供关于裂纹扩展机制的有用信息,但不是裂纹本身的起源。换句话说,裂纹有可能按照一种机制成核,例如在固化期间的热开裂,如高固化间隔所暗示的,但是在进一步冷却后由于残余应力而传播,这是典型的冷开裂机制。另一方面,就LPBF过程中的热历史而言,合金A的裂纹形成机制似乎与其它合金完全不同。吴等人在处理AISI H13的LPBF时研究了不同开裂机制(凝固和残余应力开裂)的存在。作者指出,这些缺陷主要受材料成分而非工艺参数的影响。 4.5.裂纹表面断口形貌和现象学解释 图14显示了所研究钢的代表性裂纹断口图。裂纹是在LPBF过程中形成的,并通过手动锤子和凿子进一步打开。用扫描电镜分析了LPBF工艺直接形成的初始裂纹区。SEM断口图是在10-15kV的加速电压下记录的。合金A的微观结构(在本研究过程中未示出)由细长的晶粒组成,这些晶粒在朝向构建方向的几层上外延生长。没有形成碳马氏体,正如组合物中没有碳所预期的那样。没有观察到裂纹形成和凝固结构之间的相关性。在这种情况下,裂纹在几个晶粒上线性扩展。图14a中的SEM断口图清楚地描绘了穿晶断裂表面的存在,其可被认为是固态下的脆性破坏(冷裂纹)。  图14.六种研究合金的裂纹表面断口图,图像是在扫描平面中拍摄的,字母表示合金类型,注意不同的比例尺和不同的工艺参数。 对于含碳钢,显微组织由针状马氏体和残余奥氏体以及细小的碳化物组成。观察到裂纹的形成与凝固结构明显相关,沿着枝晶边界进一步扩展,通常遵循“之字形”模式。图14b-f中所有五种合金裂纹表面上存在的枝晶结构表明热裂纹是主要的失效机制。然而,为了确定不同SEM参数(即加速电压或不同检测模式)的影响,有必要进行更详细的研究。还分析了在LPBF实验过程中产生的合金F的固化碎片,并显示出与固化结构明确相关的相同裂纹表面结构。  图15.沿构建方向的维氏显微硬度测量。 图15显示了不同加工合金沿构建方向的维氏显微硬度测量值。合金A、B和C显示出沿构建方向硬度增加的趋势。这可归因于Platl等人在2021年对相同材料合金B研究观察到的连续层对先前层的退火效应。Mertens等人在2016年对AISI H13工具钢进行了类似观察,此外Krakhmalev等人在2015年对AISI 420不锈钢进行了类似观察。在最后一层即样品顶部获得的高显微硬度值与快速淬火处理导致的每个新固化层中的马氏体形成有关。 相反,当远离最后几层时,材料在加工过程中经历的多次热循环预计会导致微结构的退火效应,从而导致沿构建方向的硬度下降趋势。另一方面,在总体增加趋势中,可以观察到局部硬度下降,例如在合金B中大约2.4 mm高度处看到的硬度下降。这种硬度下降可归因于局部缺陷,如测试位置下方的孔隙或裂纹。在合金C中观察到的硬度曲线的急剧上升会在沿着部件产生的热应力下导致不匹配。合金D和E沿构造方向显示出较小的显微硬度变化。然而,应该注意的是,由于严重开裂,样品高度较小,这也可能导致热应力的释放和整体硬度的降低。 整体硬度分布应该反映微观结构的形成以及缺陷的数量。合金A和B已被证明是最易加工。B的硬度增加与其碳含量有关。合金C具有较高的碳含量,这可能是较高的显微硬度以及较高的裂纹数量的原因。结果,平均硬度低于合金b的平均硬度。在合金E和F的情况下,观察值仅限于构建工作失败之前的样品,这表明了具有大量缺陷的材料的性质。如果不存在如此高程度的裂纹,合金D和E可能显示出高得多的硬度。 如果B–F合金裂纹表面上的结构是在凝固过程中形成的,因此是自由凝固的枝晶,这也清楚地表明热裂纹是主要的开裂机制。但是,如果将这些枝晶视为超结构,也有可能这些凝固结构在固态下由于应力累积而失效。用Thermocalc软件估算的高ΔT支持热裂作为主要的裂纹形成机制。凝固过程中的碳偏析和LPBF工艺中典型的高CR使凝固远离平衡。然而,如图13中观察到的,即使只能假设指示性趋势,对于合金C、D和e,高Δt8/5对于裂纹缓解(或等效的低CR)是理想的。这可能意味着裂纹形成和扩展的机制是不同的。可以假定热裂纹首先在凝固过程中形成。快速冷却(低Δt8/5和高CR)和高碳含量促进马氏体固态转变,这导致高残余应力。 因此,在脆化马氏体主导的微观结构中,裂纹尤其从试样的边缘向内部扩展(冷裂纹扩展)。高CEN支持先前描述的裂纹扩展机制。特别是,尽管合金BΔT很高,是所研究的工具钢中最高,但它裂纹最少的合金。较低的开裂倾向可能是由于较低的碳含量,这使得该合金不容易偏析,从而不容易热裂。相反,合金F的高碳含量导致更强的偏析敏感性,特别是在快速冷却时,大大降低了其加工性能。关于微观结构,分析揭示了马氏体的存在,相反,根据Ms指标,马氏体被抑制。这表明Ms指标不能用于LPBF快速凝固。由于含碳工具钢的开裂机制不是本工作的主要焦点,因此,在未来研究活动过程中公布的进一步调查必须与这种特殊的开裂机制相关。 关于合金A,不同的开裂机制可以解释该合金的失效。由于无法评估CEN和质谱指标,成分中的碳缺失会严重影响分析。ΔT明显低于其他钢(约120 K ),因为不存在碳的微观偏析。此外,所示的断口图显示裂纹的形成与凝固结构无关。取而代之的是,脆性穿晶断裂表面与几个晶粒上的线性裂纹扩展一起被观察到。图13中Δt8/5和CR的指示表明,更快的冷却速率对于缓解裂纹是可取的。根据微观结构分析,合金A失效可能有三个促成因素: 1)由于快速冷却而产生的过度热残余应力。 2)高韧脆转变温度与高残余应力的结合,如Vrancken等人在2020年的工作中所建议的,用纯钨处理激光诱导的微裂纹。当达到这一温度时,引起塑性变形的位错立即停止运动。因此,当热残余应力超过材料的极限时,就会引发裂纹。 3)具有零延展性的有序畴的可能形成。   图15-0. Vrancken等人在2020年的工作 5.结论 在目前的工作中,提出了一个绘制新型高合金工具钢LPBF工艺可行性的框架。发现裂纹是主要的缺陷类型,同时可以实现良好的致密化程度。LPBF加工性能随着碳含量的增加而急剧下降。事实上,对于较高的碳含量,观察到较差的固结、高变形、分层和较高的裂纹密度,甚至在宏观尺度上,这表明化学组成在LPBF加工性中起关键作用,并且比工艺参数的贡献更相关。断口分析显示,含碳工具钢的裂纹表面显示出与凝固结构明显相关的枝晶超结构,而无碳工具钢以脆性方式失效,这是由于裂纹表面存在穿晶结构。 探测工具的组合提供了关于含碳工具钢开裂预测的有趣见解,而当以互补方式使用时,它们的有效性增加。由高冷却速率CR和偏析引起的宽凝固区间ΔT表明热裂敏感性高。另一方面,低冷却时间Δt8/5和高当量碳含量CEN表明在冷却期间可能形成脆性相和残余应力发展。这反过来导致冷裂敏感性增强。一种裂解机理的出现并不排除另一种。裂纹可能在凝固过程中引发,但随后很容易在脆性微结构中传播。这最终意味着没有一个指标可以独立用于缺陷预测。相反,映射的有效性基于工具的组合使用。关于Ms温度工具,发现了一个强烈的矛盾。对于任何含碳的钢,当相反在显微组织中观察到马氏体时,预计马氏体被抑制。这表明常用的质谱温度公式不能直接应用于LPBF处理的材料。 在这项工作中,经验和物理工具主要用于对导致可加工性不足的缺陷形成机制的现象学理解。结果表明,设计的实验所采用的指标在评价加工性和缺陷形成机理方面非常有效。使用单一参数不能描述所采用的高度复杂的化学组合物的加工性能。这项工作的一个重要成果是,传统的LPBF机器结构可能不足以通过控制空间和时间上的能量输入来减轻缺陷。在更先进的数据挖掘和人工智能手段的帮助下,可以以更自动化的方式开发该方法来设计新的合金。 文章来源:Processability and cracking behaviour of novel high-alloyed tool steels processed by Laser Powder Bed Fusion,Journal of Materials Processing Technology,Volume 302, April 2022, 117435,https://doi.org/10.1016/j.jmatprotec.2021.117435 参考资料:Analysis of laser-induced microcracking in tungsten under additive manufacturing conditions: Experiment and simulation,Acta Materialia,Volume 194, 1 August 2020, Pages 464-472,https://doi.org/10.1016/j.actamat.2020.04.060 (责任编辑:admin) |