综述:激光熔覆的研究与发展现状(2)

时间:2022-07-13 16:31 来源:长三角G60激光联盟 作者:admin 点击:次

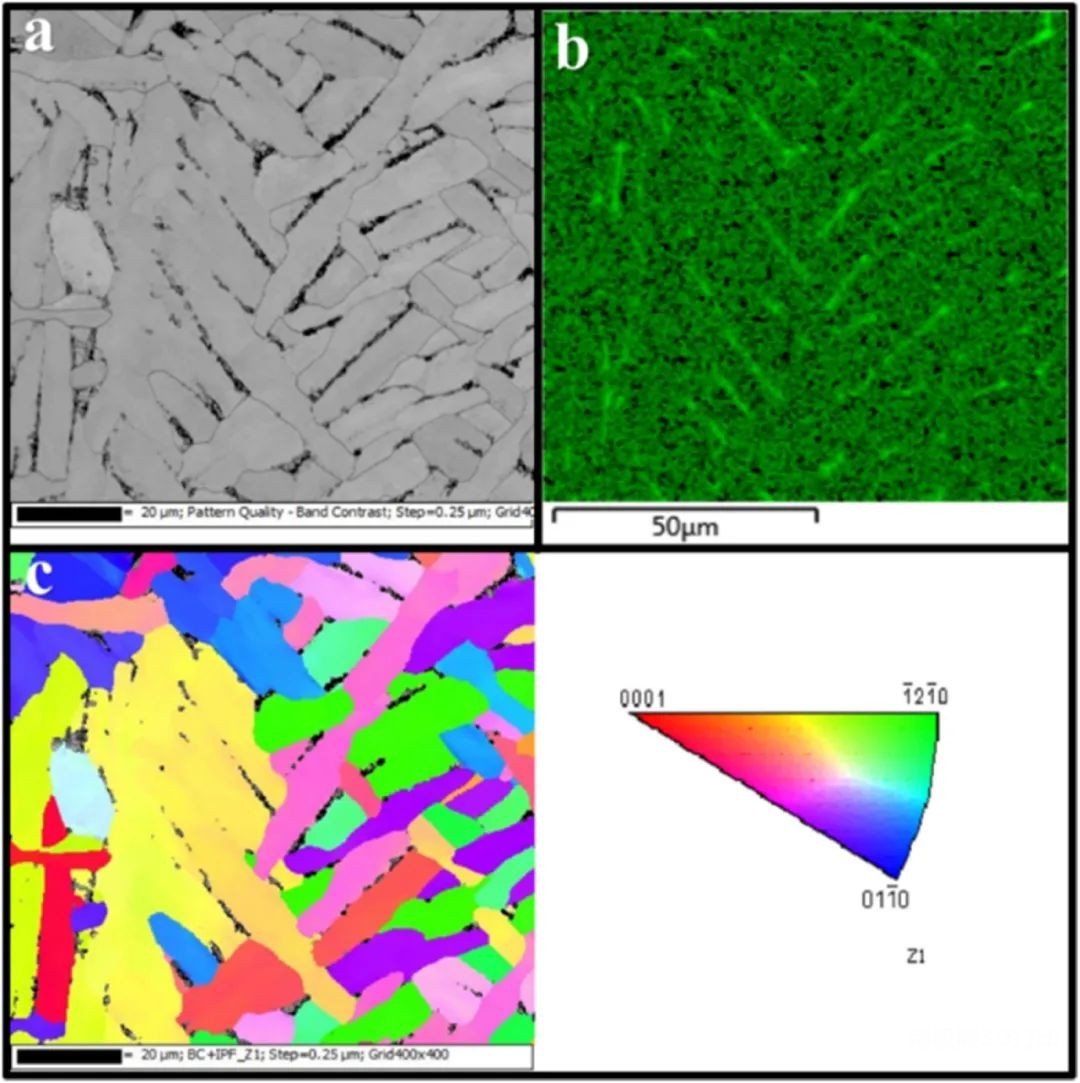

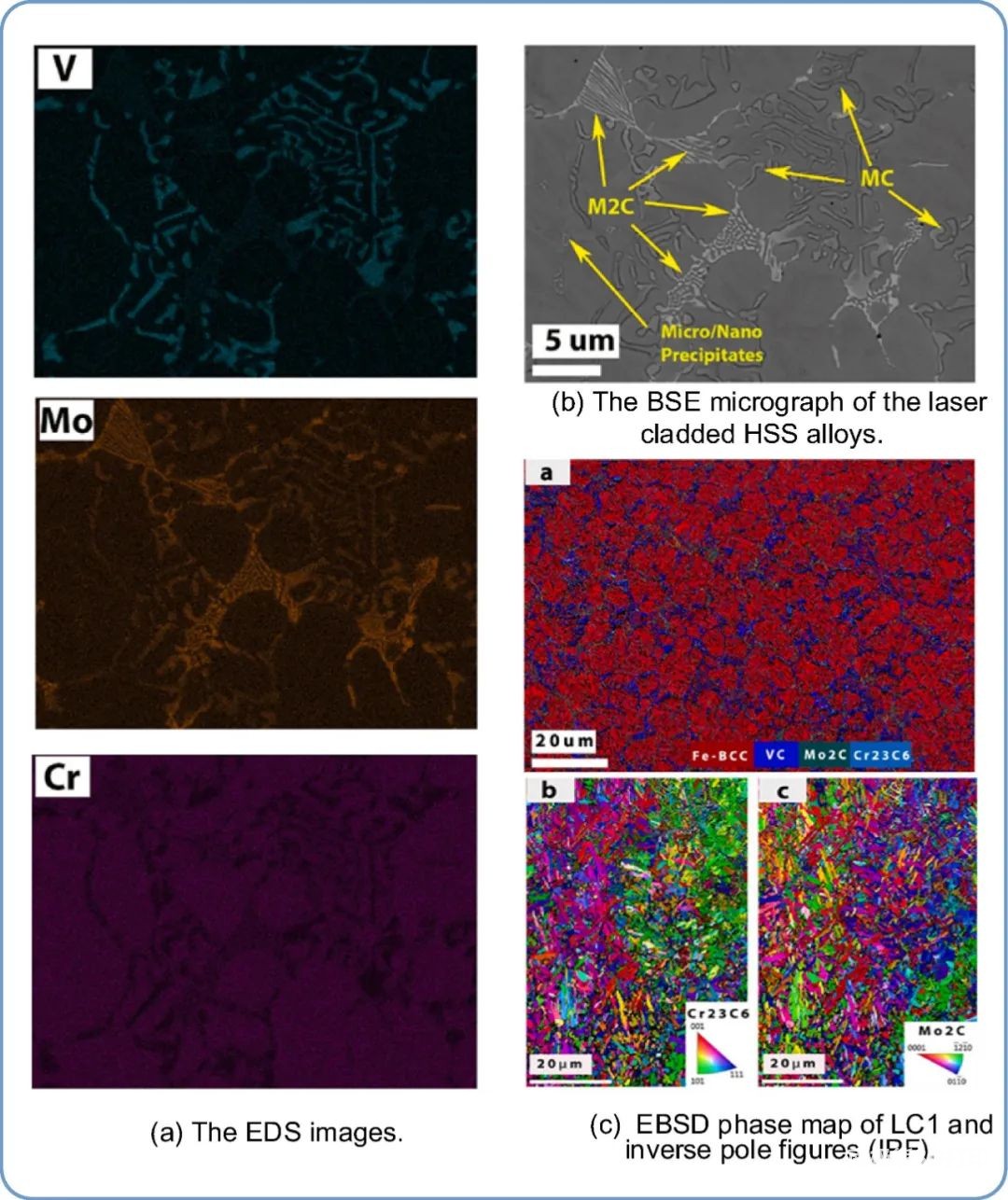

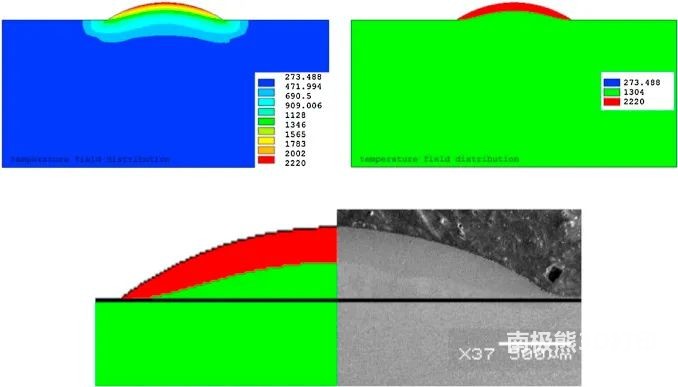

| 本文从过程模拟、监测和参数优化等方面详细介绍了液相色谱法。同时,随着高熵合金、非晶合金和单晶合金在液晶材料中逐渐显示出相对于传统金属材料的优势,本文对液晶材料系统进行了全面的综述。本文为第二部分。 3 激光熔覆材料系统 在LC过程中,除了工艺参数对熔覆层的微观结构和表面质量有重要影响外,所选熔覆材料的物理和化学性能也对其有重要影响。一般来说,除了考虑覆层材料的性能外,它还应与基材具有良好的兼容性和润湿性。目前,液晶材料已经从单一金属或陶瓷发展到多合金或多陶瓷。此外,具有良好硬度和韧性的金属基复合材料也得到了广泛的应用。单晶合金、非晶合金和HEA等材料也成为当前研究的重点。液晶材料系统通常可分为以下几类。 3.1. 金属和合金 3.1.1. 单一金属或合金 单一金属粉末或合金是液晶的基本材料,在液晶中起着重要作用。目前,铁基、镍基、钴基自熔合金粉末已广泛应用于液相色谱。特别是镍基粉末,具有良好的耐磨性、耐腐蚀性和适中的价格。此外,还使用了其他多组分合金和金属间化合物。  对使用800 W生产的收到的粉末沉积样品进行EBSD分析。a:微观结构;b:铁的EDX图;c:反极图。 不同的工艺参数对铁基、镍基和钴基涂层的微观结构有重要影响,进而改变涂层的耐磨性和耐蚀性。Jelvani等研究了不同LC工艺参数下Inconel 718合金的凝固过程和微观结构。结果表明,熔覆层的微观结构为柱状枝晶和微枝晶颗粒。随着激光功率从150 W增加到300 W,扫描速度从4 mm/s增加到6 mm/s,G/R比减小,界面二次臂间距从1.08减小到0.98。此外,送粉速度的增加也促进了等轴晶的形成。然而,如何准确地控制送粉速度还需要进一步研究。 金属间化合物具有耐热性、高比强度和高抗氧化性等优点。涂层中的元素通常与基体元素结合形成增强相,从而提高涂层的硬度。图8(b)(c)分别为LC1(Fe-Cr-Mo-W-V)涂层的BSE显微照片和EBSD相图。从图8可以看出。,涂层组织由共晶碳化物、马氏体枝晶间网络和残余奥氏体组成。由于晶体结构相似,从图8(a)可以看出,VC碳化物和奥氏体结合在一起。当再加热后残余奥氏体转变为马氏体时,VC、Mo2C和Cr23C6碳化物占很大比例。反极图(IPF)(图8(c))显示了非均匀分布的晶粒取向。此外,钛钴、铜铬、钛铝硅、铜钛镍、钨铬钴等也常用于LC。  图8 带有EDS图像的LC1的BSE显微照片和EBSD相位图。 3.1.2. 非晶态合金 当原子在凝固过程中不能有序结晶时,就会形成非晶态合金。获得的固体合金具有长程无序结构,结晶合金中没有晶粒和晶界。非晶态合金具有优越的硬度、良好的耐腐蚀性和较大的弹性应变极限。同时,它具有金属的韧性和陶瓷的稳定性。由于液晶中的加热和冷却速度极快,因此制备非晶涂层在理论和技术上都是可行的。  模拟激光熔覆和重熔过程中的温度场分布。 由于熔体池中的对流、传质、传热和界面扩散反应,很难在液相色谱中获得完全非晶态的涂层。涂层通常是由非晶、纳米晶和金属化合物相组成的复合结构。通过分析LC工艺参数对非晶形成能力的影响,对获得高比例的非晶相和高质量的涂层具有重要意义。Ibrahim等人研究了ASTM F2229无镍不锈钢基材上的LC-Fe基非晶涂层,并分析了不同激光功率和扫描速度下涂层结构和性能的变化。结果表明,激光功率的降低和扫描速度的提高都会增加涂层中的非晶比,从而提高涂层的显微硬度。然而,当激光功率增加33.33%时,扫描速度需要增加150%−200%以获得大致相同的微观结构和硬度,这表明激光功率对非晶相的形成有更大的影响。然而,需要进一步研究来评估这种非晶涂层的磨损和腐蚀行为。优化工艺还可以减少非晶涂层的包层缺陷。 由于非晶合金多层熔覆过程中的往复加热和冷却过程,随后的熔覆层将对熔覆层产生退火作用,使现有的非晶涂层在一定程度上结晶。深入研究了热影响区和退火对非晶涂层晶化的影响。从图9(a)(b)可以看出,随着熔覆层的增加,微观结构从γ-Fe演变为α-Fe固溶体,然后形成晶相和非晶相的混合物。如图9(c)所示,非晶相比率随着熔覆层的增加而增加,这逐渐增加了涂层的显微硬度。此外,激光重熔可以提高涂层的非晶形成能力和性能。工艺参数的合理选择以及激光重熔对涂层宏观尺寸的影响有待进一步研究。除铁基非晶合金外,LC中还使用了镍基、锆基和铝基非晶合金。  图9 具有不同覆层的涂层的微观结构、XRD图谱和显微硬度测试。 3.1.3. 单晶合金 与多晶合金相比,单晶合金具有良好的蠕变强度、低周疲劳和热疲劳,因此单晶镍基高温合金在高温燃气轮机叶片中的应用已有十多年的历史。许多学者研究了LC单晶合金,并将其用于单晶叶片修复和其他领域。 对于单晶合金的液晶,杂散晶粒的形成不利于单晶相的外延生长。因此,应全面分析杂散颗粒的体积、方向和控制。图10(a)显示了同轴喷嘴不同倾角下模拟和实验微观结构的比较。当同轴喷嘴倾斜至+45°时,熔覆深度超过前一熔覆层顶部等轴杂散晶粒的高度,这意味着使用适当角度的同轴喷嘴熔化杂散颗粒,从而实现连续外延晶粒生长。通过预热或预冷改变基板温度对杂散晶粒的影响和机理需要进一步研究。激光扫描方法、冷却条件等也会对杂散晶粒的体积、取向和分布产生一定影响。  图10 (a)不同倾角下模拟和实验熔敷焊道微观结构形成的比较。(b)样品A和接头区微观结构的光学显微照片。(c)样品A的流场计算结果。 Wang等人采用理论和实验方法对单晶高温合金熔覆层的宏观尺寸和微观结构进行了大量研究。通过矢量化方法,模拟和预测了熔池的大小以及枝晶的生长方向、速度和温度梯度,实验结果证实了这一点。如图10(b)所示,枝晶的外延生长方向偏转超过20°,并产生新的晶界,这可以通过熔体池的流场合理解释(图10(c))。此外,还通过模拟分析了激光扫描速度对熔池宏观形貌和微观结构的影响,结果表明,模拟的晶粒生长方向与实验一致。随着扫描速度的增加,一次枝晶间距和界面厚度减小。然而,该模型忽略了杂散晶粒的形成,因此模型的准确性有待进一步提高。同时,还可以分析激光功率等参数对单晶激光熔覆层的影响。 (责任编辑:admin) |