基于激光的超声波检测金属3D打印中产生缺陷的特征‎

时间:2022-05-26 16:33 来源:江苏激光联盟 作者:admin 点击:次

导读:Lawrence Livermore国家实验室(LLNL)的研究人员开发了一种新的全光超声技术,能够根据需要对熔体轨迹进行表征,并检测流行金属3D打印工艺中缺陷的形成。

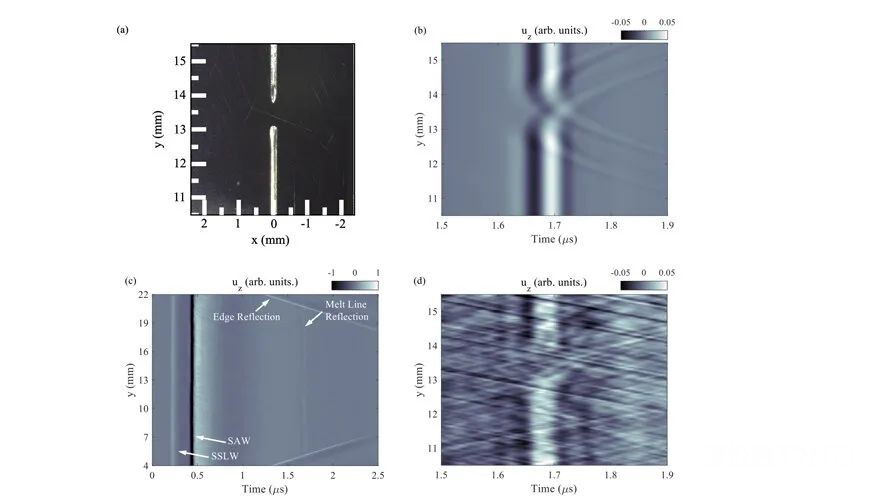

在《科学报告》发表的一篇论文中,Lawrence Livermore国家实验室研究人员提出了一种利用基于激光的超声波产生的表面声波(SAW)进行诊断的方法,该方法可以揭示激光粉末床熔合(LPBF)金属3D打印中的微小表面和亚表面缺陷。该团队报告称,他们开发的系统可以有效、准确地评估激光熔线,即激光在LPBF印刷中液化金属粉末的轨迹,通过散射熔线、空洞和表面特征的声能,可以快速检测到这些痕迹。研究小组使用光学显微镜和X射线计算机断层扫描(CT)验证了这些发现。  LLNL工程师兼首席研究员David Stobbe说:“我们希望这项工作展示了一种全光超声系统的潜力,该系统能够快速、按需地原位表征LPBF工艺和粉末。演示的基于激光的超声波、表面声波系统对表面和近表面特征表现出极好的敏感性,包括LPBF熔线的断裂、金属表面飞溅和地下空隙。”  (a)产生激光熔线扫描的实验装置。(b)产生和检测表面声波的实验装置。使用脉冲激光产生超声波,并使用光折变干涉仪测量位移。(c,d)相对于熔化线的样品几何形状、源位置和检测(单位:mm)。通过沿y方向平移样品来扫描熔线。 历史上,表面声波曾被用于表征表面和近表面特征,如工程材料中的裂缝、凹坑和焊缝,并在地质学中以更大的长度尺度用于探测地下特征,如洞穴。研究人员表示,由于其表面和近表面敏感性,SAW非常适合在LPBF打印中描述熔线。 为了测试这一潜力,LLNL团队进行了实验,使用光纤激光器将激光熔线导入真空室,并制作了钛合金样品,用于100瓦、150瓦和350瓦功率激光的分析。接下来,他们开发了一种产生和检测表面声波的方法,使用脉冲激光产生超声波,并使用光折变激光干涉仪测量位移。

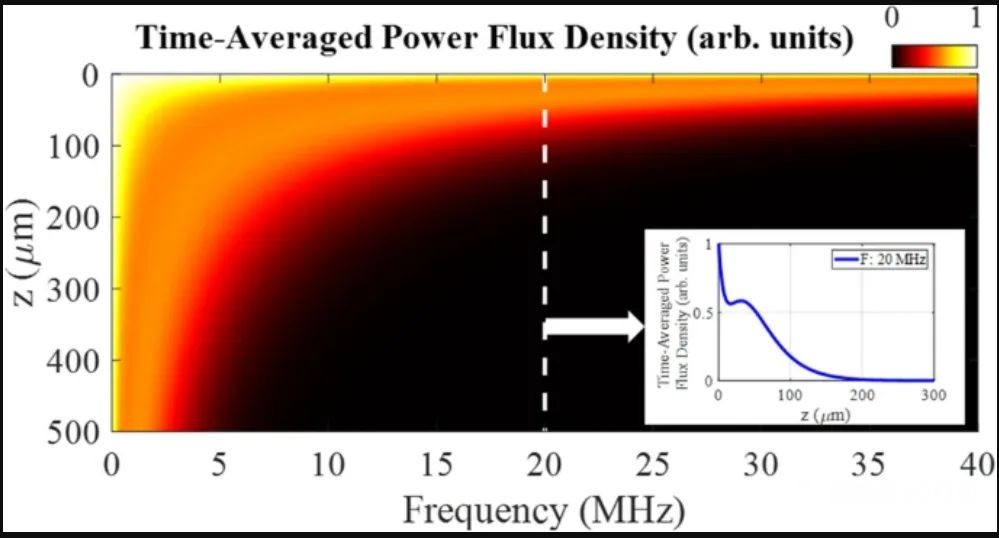

波传播方向上的时间平均功率通量。

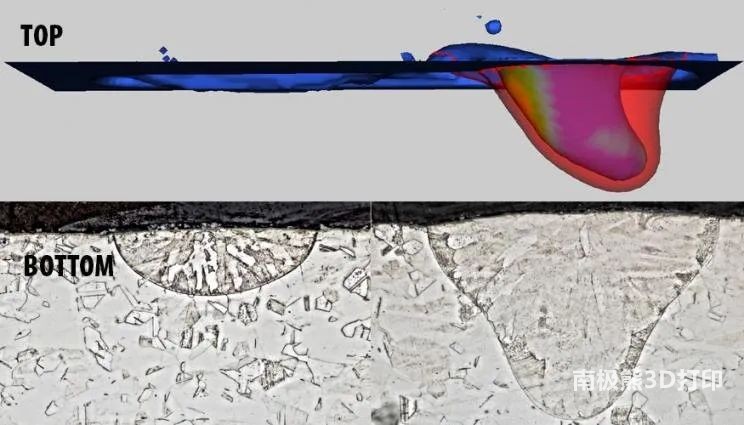

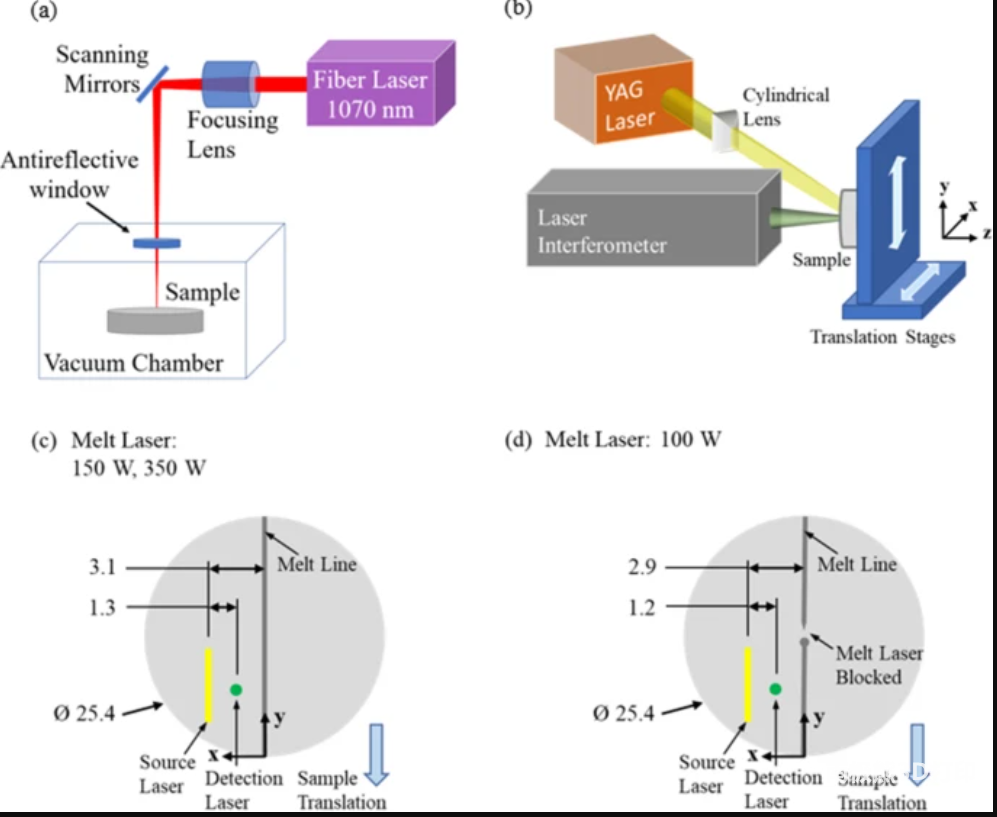

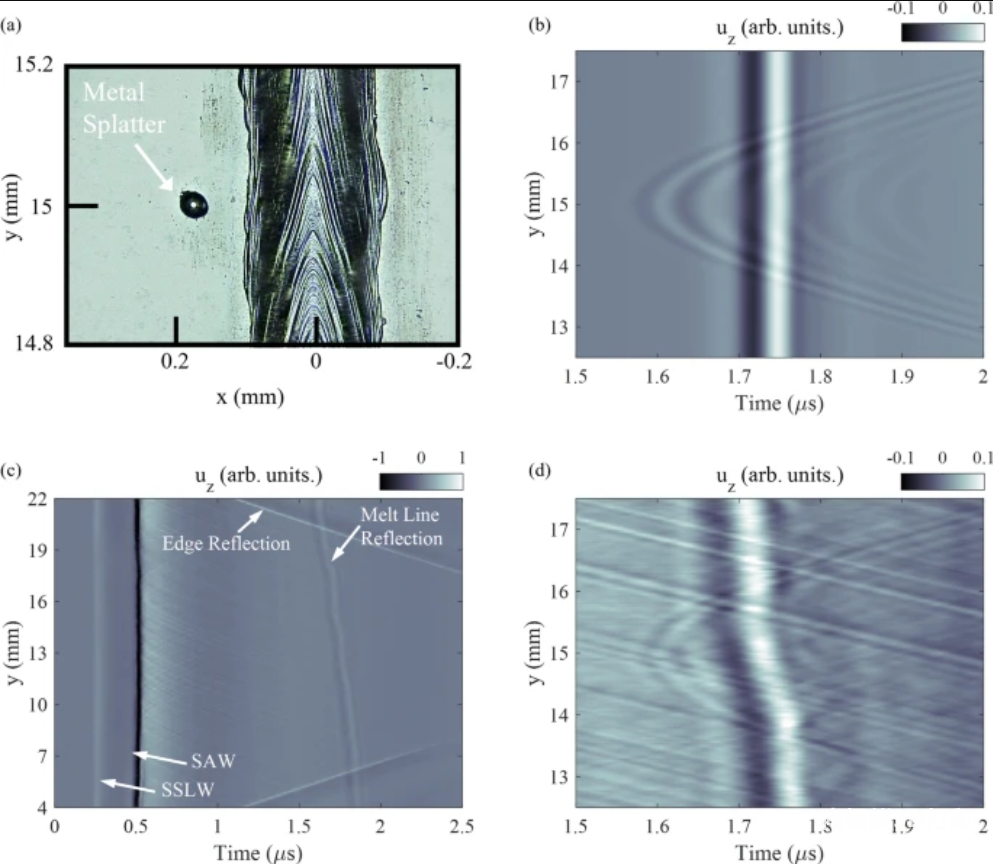

该团队还进行了模拟,为实验测量提供信息,并协助解释结果。他们模拟并测量了脉冲激光的位移,显示了熔线的散射、熔线的断裂、熔线附近的金属飞溅以及熔线下方的地下空隙。该团队通过实验测量了相同的特征,并观察到模拟和实验之间的良好一致性。 激光超声(LBU)实验的结果通过光学显微镜对表面特征进行验证,并通过X射线计算机断层扫描对亚表面特征进行验证。研究人员报告称,与X射线CT相比,LBU系统“能够更好地进行实时检查,并且能够以更快的速度获取和处理数据。” LLNL工程师兼主要作者Kathryn Harke说:“与传统的X射线CT相比,利用基于激光的超声波显著缩短了地下空洞检测的时间,从几天缩短到几分钟。虽然在实施此诊断用于过程中监控之前需要进行更多的开发,但我们的团队对这些初步发现感到兴奋。” 实验室研究人员表示,虽然该方法非常适合LPBF印刷的现场实施,但可检测空隙的大小和深度有限制,现场监测或建造后检查需要进一步发展。  (a)激光熔化过程中金属飞溅的共焦显微镜图像。(b)金属飞溅附近位移的模拟。在熔线反射之前观察到抛物线散射。(c)沿样品y轴扫描时,通过实验测量法向位移。(d)放大(c)中的图像部分,显示熔线反射之前金属飞溅的抛物线散射。 Stobbe说:“在改变金属粉末原料或修改熔融激光功率或扫描速度后,这样的系统可能会用于快速鉴定新的LPBF机器和在役机器。”。 来源:Laser-based ultrasound interrogation of surface and sub-surfacefeatures in advanced manufacturing materials, Scientific Reports (2022). DOI:10.1038/s41598-022-07261-w (责任编辑:admin) |