洞悉3D打印在石油和天然气工业中的应用进展(2)

时间:2022-05-07 13:53 来源:3D科学谷 作者:admin 点击:次

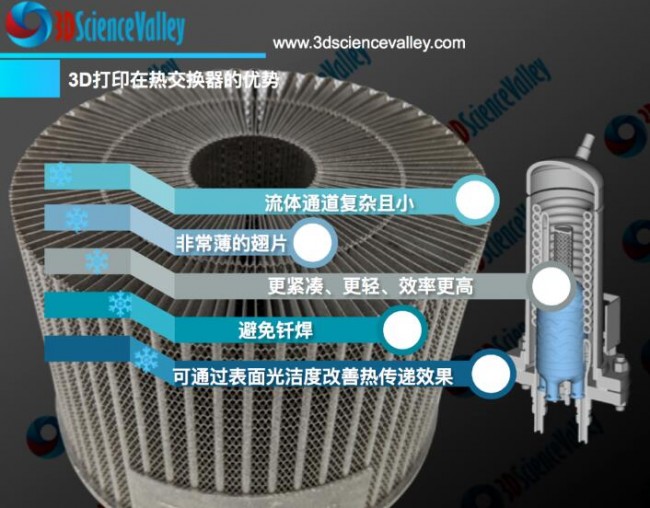

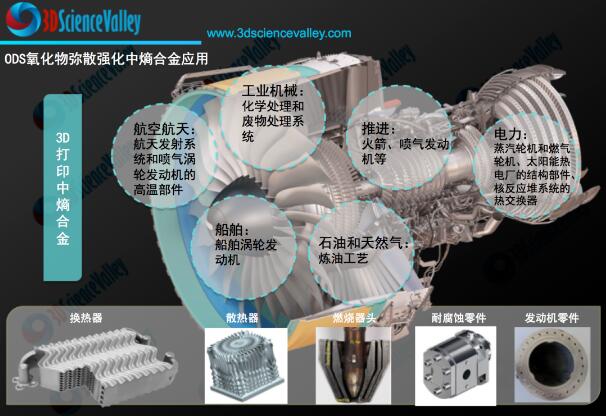

I 壳牌 2022年,壳牌和 LRQA(前身为劳氏船级社)已根据欧洲压力设备指令 (PED) 对3D打印压力容器进行了认证。这是 4 年合作的成果,壳牌是欧洲第一家能源领域就内部 3D 打印零件获得第三方权威机构 CE 认证的公司,LRQA 将3D打印容器归类为 PED III 类。 3D科学谷了解到该容器是通过壳牌阿姆斯特丹能源转型园区的粉末床熔化增材制造设备制造的,设计用于高达 220 bar的压力。该认证是能源行业的一个重要里程碑,因为迄今为止,还没有专门针对 3D 打印压力容器的立法或全球标准,缺乏法规意味着通常不允许使用 3D 打印压力设备。壳牌通过3D打印压力容器来收集研究数据,这些数据有助于提高该行业对增材制造的信任,这使得压力容器的库存可以变为数字化,作为一种“及时”采购备件的技术解决方案,而不是通过多年储存实物备件。 © 壳牌 壳牌与相关技术专家还一起运行多个其他零件的增材制造项目,以获取 3D 打印各种应用的知识,从备件管理到快速原型制作和测试新颖设计。压力容器的鉴定工作提供了宝贵的数据点和见解,以支持与标准机构的讨论,以扩大更多增材制造的零件的使用。 根据3D科学谷的了解,壳牌将继续成为能源领域增材制造研发领域的领导者,壳牌通过与全球多个合作伙伴合作,以发展自己的能力和 3D 打印在能源领域的应用范围。壳牌现在拥有的知识还可以帮助其合作伙伴认证他们的3D打印零部件以进行商业化。 在过去的几年里,壳牌通过能源领域的一些全球增材制造项目继续增加对 3D 打印和数字零件管理的依赖。例如,壳牌利用3D打印技术显着降低了尼日利亚周边海上业务的成本,并与能源公司贝克休斯合作开发按需 3D打印叶轮,可将交货时间缩短多达 75%。 最近,根据3D科学谷的了解,壳牌与制造服务提供商 3D Metalforge 合作,为其海上设施之一提供 3D 打印的热交换器零件。这种热交换器零件含有专用微型管道的设计,有助于壳牌通过降低零件故障的可能性来最大限度地减少其设备停机时间。 而壳牌的内部3D 打印能力建设则始于 2011 年,当时使用金属激光打印机制造独特的测试设备,如今,壳牌在其位于阿姆斯特丹和班加罗尔的技术中心拥有大约 15 台塑料、陶瓷和金属打印机。 壳牌的 3D 打印策略不是自己制造零件。相反,旨在与壳牌的技术权威、原始设备制造商和当地合作伙伴合作,开发一个数字仓库,存储在需要时3D打印组件所需的所有信息。由当地生态系统支持的数字仓库将真正缩短交货时间、更加负责任地使用资源,并为壳牌运营所在的当地社区带来进步。 在制造现场,使用 3D 打印服务可减少库存组件的需要。团队只需打印所需的替换件,既节省时间又节省金钱。例如,在荷兰的 Pernis 炼油厂,壳牌正在测试使用 3D 打印为生产关键的 7 级离心泵生产叶轮,这是用于关键服务多级泵组件的同类增材制造应用中的第一个零件。 该项目是与Baker Hughes-贝克休斯密切合作进行的,贝克休斯将打印该零件。该试点项目——如果成功——将意味着炼油厂可以“及时”供应 3D 打印泵叶轮,而不是储存多年的备件。据估计,与使用传统制造工艺相比,3D 打印这些生产关键部件的供应时间减少了 75%。 此外,2021 年 11 月 2 日,3D Metalforge(ASX:3MF)宣布成功将增材制造的换热器部件交付给壳牌裕廊岛的化工基地。壳牌裕廊岛工程师选择使用 3D Metalforge 的增材制造 (AM) 技术和工艺来加快制造换热器管组件所需的交货时间。 热交换器是用来使热量从热流体传递到冷流体,以满足规定工艺要求的装置,是对流传热及热传导的一种工业应用。热交换器不仅能提高设备运行效率、延长设备使用寿命、还能提高能源利用率、保障设备的安全,因此广泛应用于航空航天、汽车、电子设备、工业设备领域。 在这个案例中,3D Metalforge在打印和测试之前为零件创建数字文件。热交换器组件在创纪录的两周内成功安装并完成,3D打印的热交换器部件缩短了交货时间。实现了更快、更经济高效地交付关键备件的方法,以帮助壳牌这样的公司减少设备停机时间。 壳牌在3D打印领域积累了丰富的制造经验,尤其是液压零件、热交换器零件等高附加值零件的增材制造,关于3D打印在液压零件、热交换器方面的应用. I 更多 在一个案例中, IMI Critical 现已交付了最高关键性增材制造规范级别 3 (AMSL 3),即用于现场服务的首件组件构建零件,还符合 API20S 草案要求,是在由合约制造商 Knust-Godwin 运营的 VELO3D Sapphire AM 系统上打印的。 AM增材制造系统制造商VELO3D 为 IMI Critical 提供所需水平的先进 AM 技术。与同时也是 API 委员会成员的主要油气运营商合作,VELO3D的该解决方案包括自动预构建系统校准和端到端构建质量监控和报告——这些功能提供的数据类型正是 API20S 的许多目标所基于的数据类型。该联合项目的长期目标是建立一个现场测量数据纲要,以支持 AM 生产部件认证的路径,以及未来建立更精确的材料特性和测试方法规范。 对于团队项目,O&G 操作员选择了一个常用的节流阀笼。该部件制造时带有用于端口的简单槽孔,由于高压降操作中的修边腐蚀,这些槽孔可能会出现振动和损坏问题。 从创建这个部件到今天,流量控制行业已经发生了很大的变化。一项创新是 IMI Critical 的技术改进 DRAG®,DRAG®由一系列离散的多级流路组成,可以更好地控制流体速度并防止振动和修剪侵蚀问题。多年来一直生产金属 AM 部件的 IMI Critical 看到了一个商机,不仅可以“按需”更换部件,还可以通过 DRAG 提高其性能。 不仅仅是以上这些案例,根据3D科学谷的市场观察,石油天然气领域对3D打印技术的采用步伐正在加快,其中Howco公司2020年还购买全新的SLM Solutions的SLM®500选区激光熔化设备。Howco公司是全球领先的石油、天然气行业原材料分销商,这台增材制造设备将用于Howco公司新建于得克萨斯州休斯顿的增材制造工厂。 而国际质量保证和风险管理公司DNVGL还在新加坡推出全球增材制造中心,致力于石油天然气,海洋和海洋(O&M)领域3D打印技术的研发。 DNVGL通过新加坡的增材制造中心,通过3D打印硬件,工艺,材料和3D打印部件认证的技术标准和指导方针,加速O&M行业中3D打印的应用。 I ODS合金 2022年,欧洲地平线 HORIZON 2020发起topAM 项目,支持开发3D打印ODS氧化物弥散强化合金。ODS合金是基于马氏体钢和铁素体钢的基础上形成的材料,由于本身的晶体结构,体立方中心的钢基体可以形成具有弥散的柯氏气体团,形成超稳定的强化态,具有抗高温蠕变的特性。 在这个项目中,亚琛工业大学通过微观结构演化模拟软件进行的有限元法 (FEM) 模拟显示,在项目中考虑的基础合金中加入氧化物后,在改善微观结构方面取得了可喜的成果,项目期待着第一个机械和腐蚀测试结果。 欧盟资助的 topAM 项目的目标是开发新的工艺路线,用于制造氧化物弥散强化合金,该合金由金属基体(FeCrAl、Ni 和 NiCu)组成,其中散布着小的氧化物颗粒。这些合金将作为3D打印增材制造的粉末生产,并为加工工业提供竞争优势。 topAM 项目将降低ODS成本、提高能源效率和卓越的性能,同时显著延长使用寿命。该项目由在与该提案相关的领域处于世界领先地位的用户、材料供应商和研究机构组成,这保证了 topAM 的高效、高水平、面向应用的执行。工业项目合作伙伴,尤其是中小企业,将因其在材料加工价值链中的战略地位而获得更高的竞争力,例如粉末生产,以与集成计算材料工程 ICME 的独特结合,巩固欧洲在 AM 增材制造这一新兴技术领域的领先地位。 I 超级双相合金 根据3D科学谷的市场了解,就为承受苛刻加工环境提供解决方案而言,有一个无可争辩的重要材料家族叫山特维克集团。根据3D科学谷的市场观察,山特维克Osprey® 2507 为增材制造提供了面向生产的优化,这是一种超级双相合金,具有出色的耐腐蚀性和出色的机械强度。

根据3D科学谷的了解,凭借领先的材料技术,山特维克已经推出了一种“重新发明的叶轮”——一种更轻、更快、更高效的海上必需品,这是与能源巨头 Equinor 和挪威尤里卡泵公司合作开发的。现在,各种海洋领域的项目——其中超级双相不锈钢是首选材料——超级双相不锈钢和 3D 打印的颠覆性组合正在改变和重塑高端零件的制造方式与性能。 I 国内-镍钴合金粉体材料 2021年金昌市与金川集团共同招商引资,引进了甘肃金泽川增材制造有限公司1.5万平方米镍钴合金粉体材料增材制造项目,这是甘肃省引进的第一个增材制造项目,建成后,将成为甘肃省最大的增材制造项目。在位于金昌经济技术开发区的金川民营经济产业园,甘肃金泽川增材制造项目一期厂房主体已经完工,正在进行内部的装饰,预计2022年6月竣工,年底正式投产。甘肃金泽川1.5万平方米镍钴合金粉体材料增材制造项目,是利用金川的镍钴资源优势,生产以镍基、钴基、铁基、非晶态、纳米氧化锆等3D打印系列生产制造增材耐磨产品,应用激光喷涂、等离子熔覆、超音速喷涂等技术增加设备的使用寿命,及易损件的修复。生产的增材产品具有强度高、耐腐蚀、耐冲击等特性,非常适合在金川矿山使用,对目前使用的常规材料具有很强的替代性。 不仅仅是3D打印材料技术在发生深刻的变革,3D打印设备技术一方面更加多样化,另一方面更加高效、打印过程与质量可控 。 德国ACAM亚琛增材制造中心对增材制造在多功能材料方面的愿景为无限组合的材料与技术,而最终的目标是点击即生产。ACAM亚琛增材制造中心定义达到这个愿景的进阶过程包括5个梯度,当前的世界范围内的发展大多还处在Level 0的水平,Level 0为功能化增材制造过程,Level 1为可预测的增材制造过程,Level 2为自动化的增材制造过程,Level 3为全自动化的增材制造包括前处理与后处理,Level 4为集成化的全自动化不同制造工艺的组合。当前金属增材制造下游加工步骤尚未实现自动化,部分原因是要制造的零件的几何形状不同,对自动化带来了极大的挑战, 推动3D打印规模化,亚琛工业大学DAP数字增材制造学院最新的研究结果之一是通过开放虚拟化格式(OVF)解决增材制造过程数据过大的痛点。 简化数据量,同时增加激光粉末床熔化 (LPBF) 3D打印工艺的制造数据的数据大小:这是亚琛工业大学激光技术和数字增材生产 DAP 学院的科学家们与与弗劳恩霍夫激光技术研究所Fraunhofer ILT共同努力的结果。OVF被称为开放矢量格式,除了显着减少数据量外,还实现了零件设计的数据到生产工厂的高效传输。 目前OVF 在3个项目中获得了验证,包括亚琛工业大学DAP学院参与的“汽车系列工艺增材制造的工业化和数字化”项目( IDAM);中国科技部和德国教育和研究部资助的“受保护云环境中的工业 3D 打印切片”项目 (ProCloud3D);德国研究基金会 DFG 资助的“生产互联网” (IoP) 卓越集群项目。 (责任编辑:admin) |