(三)导电材料的增材制造及全篇总结:3D打印+拓扑优化=下一代电机(2)

时间:2022-04-19 18:09 来源:3D科学谷 作者:admin 点击:次

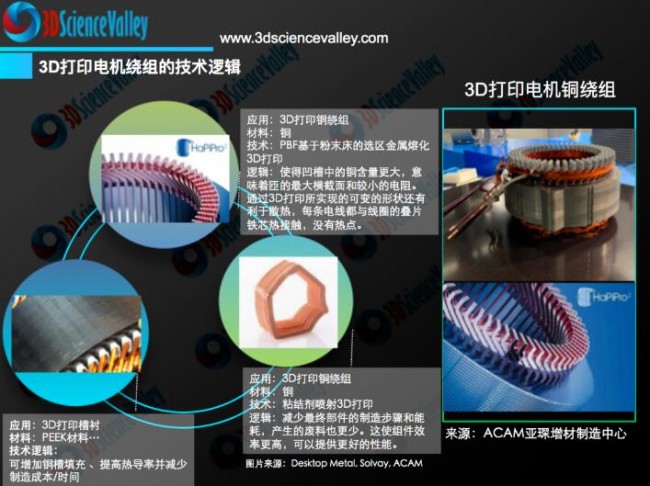

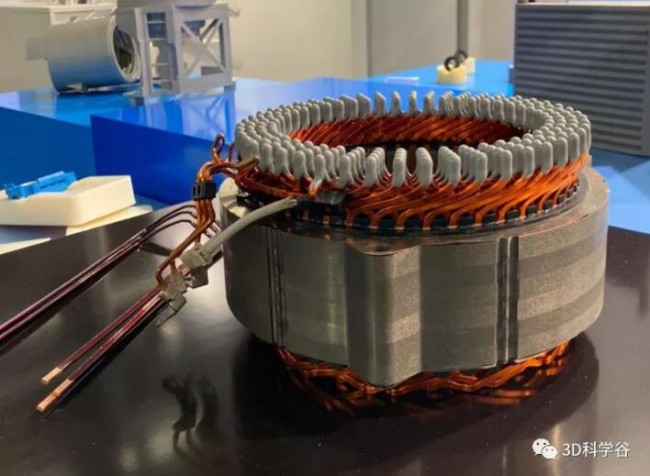

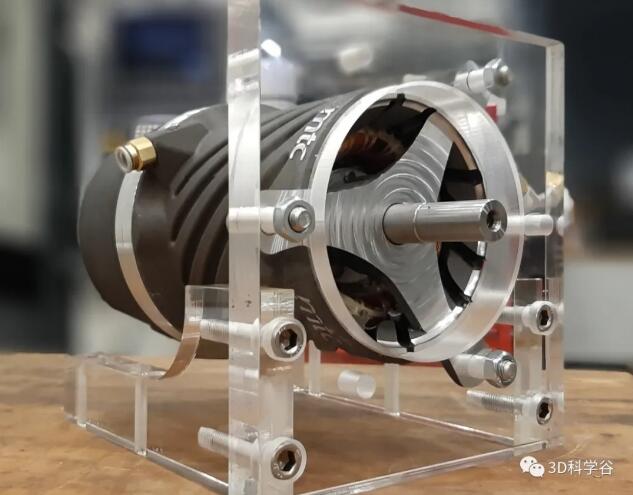

AM增材制造铜部件在生产更有效的电机绕组和热交换器方面具有显着优势。 l 电机绕组 根据3D科学谷的市场观察,电动汽车的电动机定子绕组的开发通常是众所周知的瓶颈,3D打印几乎无需模具就可以避免这种开发障碍。由于传统的生产涉及复杂的弯曲和焊接过程,3D打印带来的时间节省尤其是在所谓的发夹式绕组上得到了回报。本期,3D科学谷通过对铜在3D打印电动汽车的电动机定子绕组的最新发展,与谷友共同来感知3D打印如何成就电动汽车电驱动关键组件。 电动机的最大输出功率由于其预热而受到限制,例如由于允许的绕组温度而受到限制。通常有两个提高功率限制的杠杆:首先,以相同的功率减少损耗,其次,改善散热。绕组的设计在这里起主要作用,因为它是主要的热源。 经典的圆线绕组有许多限制:铜导体,绕组工艺和槽口几何形状必须匹配。彼此缠绕的导体形成牢固的图案。此外,圆形导线(经典的导体形状)在几何形状上与梯形凹槽的配合不佳。结果是,每个凹槽都被铜填充了一半,从而形成了空隙。相对较小的导体横截面可确保较大的电热损耗。 让铜的填充率更高,3D打印在这方面具备独特的优势。在这方面,市场上熟知的L-PBF选区激光金属熔化3D打印技术以及Binder Jetting粘结剂喷射金属3D打印技术是目前最为主的应用技术。 根据3D科学谷的市场观察,3D打印在电机绕组方面的最新进展是福特与蒂森克虏伯系统工程,亚琛工业大学DAP学院(ACAM亚琛增材制造中心研发成员)一起,在一条生产线上开发灵活而可持续的电动机零部件生产。该项目的名称是HaPiPro2,指的是发夹技术。发夹绕组是电动机领域中的一项新技术,矩形铜棒代替了缠绕的铜线。该过程比传统的绕线电机更易于自动化,并且在汽车领域特别受欢迎,因为它可以大大缩短制造时间。 3D打印适用于快速的原型制造,能够将测量结果实时反馈到仿真中,从而确保了所需的操作性能并提高了质量保证。HaPiPro2项目正在研究如何进一步开发该方法,以便在单个生产线上高效生产不同型号的电动机。 HaPiPro2项目不仅旨在高效构建高效的电动机,而且还旨在开发生产中的各种灵活性。ACAM研发联合体成员亚琛工业大学把与面向应用程序研究有关的专业知识带到整个发夹的生产过程链。亚琛工业大学的任务还包括分析因果关系以及在生产计划中测试数字方法。 l 热交换器 AM增材制造铜热交换器包括主动和被动方法,通过集成冷却管、冷却夹套或拓扑优化的被动式热交换器。 材料性能效率通常通过特定的零部件设计来提高。铜的典型制造工艺,例如粉末冶金 (PM) 和传统工艺(例如锻造、机加工、挤压和铸造),可以生产简单的几何形状。但是难以生产复杂部件或翅片式热交换器和散热器,或者在制造时需要焊接等其他工艺来实现。 相对而言,增材制造工艺对于这种情况而言就更具优势。因为增材制造能够实现大量薄翅片或具有特定几何形状的复杂流道,这些几何形状增加了交换面积和湍流 。此外,增材制造的整体式热交换器和散热器将更好地抵抗液体压力和泄漏。这些可行性为制造性能紧凑型铜热交换设备创造了条件。 根据3D科学谷,增材制造是开发复杂特征和形式的关键推动因素,这些特征和形式对于提高电动机的性能和功能至关重要。制造电动机的过程面临许多挑战,包括复杂或手动组装、难以加工且价格昂贵的材料、热管理以及使组件更轻的需求。通过产品重新设计,利用增材制造的能力,可以在成本、减少浪费、性能和易于制造方面实现主要优势。 根据3D科学谷的市场观察,3D打印在电机方面的最新进展是英国考文垂MTC国家制造技术中心的工程师正在开发他们声称可能是世界上第一个 3D 打印电动机,该团队开发了一种生产电动机的方法,该电动机的主要部件使用增材制造。 © MTC 这个3D打印电机的特点是尽管关键部件的尺寸和质量减少了,但电机功率却增加了,零件数量的减少使供应链更简单,提高了制造效率,降低了运行成本,并减少了组装和检查时间和成本。 当前3D打印在电机方面的现状如下:

|