高质量前驱粉体的的获得是3D打印高性能构件的重要前提,气雾化作为制备金属粉末的关键技术,其粉末特性取决于复杂流场演变行为的理解与调控。中国科学院金属研究所王建强研究员团队采用流体动力学 k-ε和离散相模型理论,对5~8MPa范围内铁基非晶合金粉末的雾化过程进行了数值模拟。剖析了“闭涡”条件下的气液两相流场特征,阐明了合金熔体的破碎过程,模拟计算获得的合金粒径分布及尺寸与实验结果相吻合。

本期谷.专栏,将分享以上相关研究论文的主要内容。

相关研究发表在Journal of Materials Science & Technolog, [105 (2022) 203-213]上。 相关研究发表在Journal of Materials Science & Technolog, [105 (2022) 203-213]上。

https://doi.org/10.1016/j.jmst.2021.06.075

研究背景 研究背景

增材制造(3D打印)以快速、低能耗和高效率生产复杂几何形状零件等优势而备受关注。金属粉末作为增材制造的原料,其粒径分布、成分、表面形貌等特性对构件质量影响显著。

气雾化作为制备金属粉末的关键技术,其粉末特性取决于复杂流场演变行为的理解与调控。基于气雾化流场的瞬时性和复杂性,将计算和和实验手段结合是预测粉末特性、优化制备工艺的有效途径。

自2002年以来,大量的气雾化模拟工作通过利用计算流体力学(CFD)方法、Taylor类比破裂(TAB)模型、ETAB模型和经验模型、欧拉-拉格朗日双向耦合等方法对不同工艺条件下气雾化单相流场的物理行为进行理解,并发现了“开涡”流场到“闭涡”流场的过渡区间,证明了“闭涡”条件下粉末破碎将更加充分。但对近似实际情况的高度复杂的双相流场模拟预测研究以及对高压“闭涡”条件下的流场特性研究未见报道,对气-液双相流场的相互作用、液流破碎以及液滴在雾化区域内流动分布缺乏深入理解。

中国科学院金属研究所王建强研究员团队多年来一直致力于研发增材制造专用高性能金属粉末,在气雾化粉末成分设计、结构特性及性能等方面取得了重要进展。这项研究基于CFD方法、流体动力学k-ε和离散相模型理论,详细研究了“闭涡”流场条件下气体单相流场及气体-液流双相流场的特性,通过欧拉-拉格朗日DPM的不稳定破碎模型(WAVE模型),预测了粉末的粒径和分布,计算结果与实际结果高度契合,阐明了气体压力对“闭涡”流场、雾化演变过程和粉末破碎及特性的影响规律。

论文亮点 论文亮点

基于流体动力学k-ε和离散相模型理论,剖析了“闭涡”条件下的气液两相流场特征,发现马赫盘形态敏感于雾化压力,当形态由“S”形转变为“Z”形时二次回流区横截面积最大,液流破碎效果最充分,由此建立了雾化流场与粉末特性的内在关联性。并以非晶合金体系进行实验验证,制备的粉末特性与模拟结果高度契合。

图文解析 图文解析

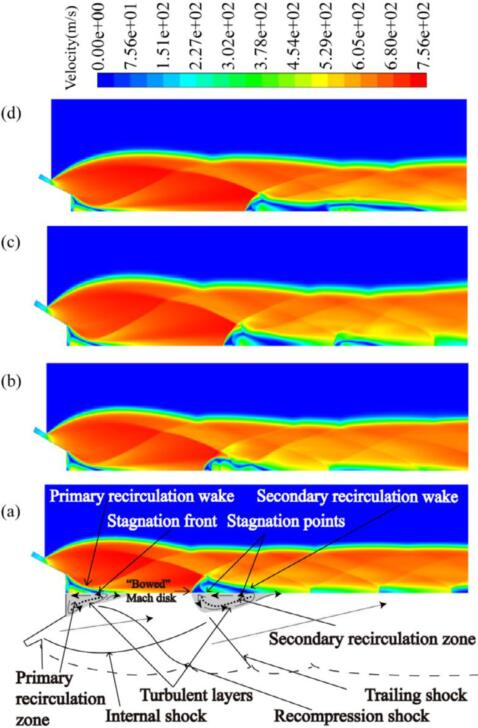

图1 闭涡条件下,气体压力为5~8 MPa的高压气体雾化喷嘴CFD模型。在CFD图中,速度的大小随黑暗阴影的减少而增加。(a) 5 MPa下一、二次回流区;(b) 6 MPa下一次回流区和扩大后的二次回流区;(c) 7 MPa下一、二、三再回流区;(d)在8 MPa条件下,第一回流区、第二回流区和扩大后的第三回流区。 图1 闭涡条件下,气体压力为5~8 MPa的高压气体雾化喷嘴CFD模型。在CFD图中,速度的大小随黑暗阴影的减少而增加。(a) 5 MPa下一、二次回流区;(b) 6 MPa下一次回流区和扩大后的二次回流区;(c) 7 MPa下一、二、三再回流区;(d)在8 MPa条件下,第一回流区、第二回流区和扩大后的第三回流区。

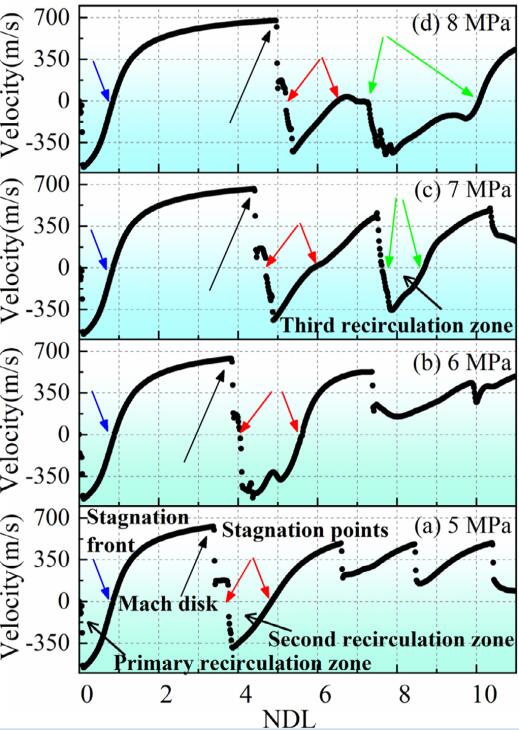

图2 气体雾化压力为5~8 MPa时,沿气体雾化喷嘴几何中心线的速度分布。蓝色箭头指向一次回流区的滞点,黑色箭头指向马赫盘,红色箭头指向第二回流区的滞点,绿色箭头指向第三回流区的滞点。 图2 气体雾化压力为5~8 MPa时,沿气体雾化喷嘴几何中心线的速度分布。蓝色箭头指向一次回流区的滞点,黑色箭头指向马赫盘,红色箭头指向第二回流区的滞点,绿色箭头指向第三回流区的滞点。

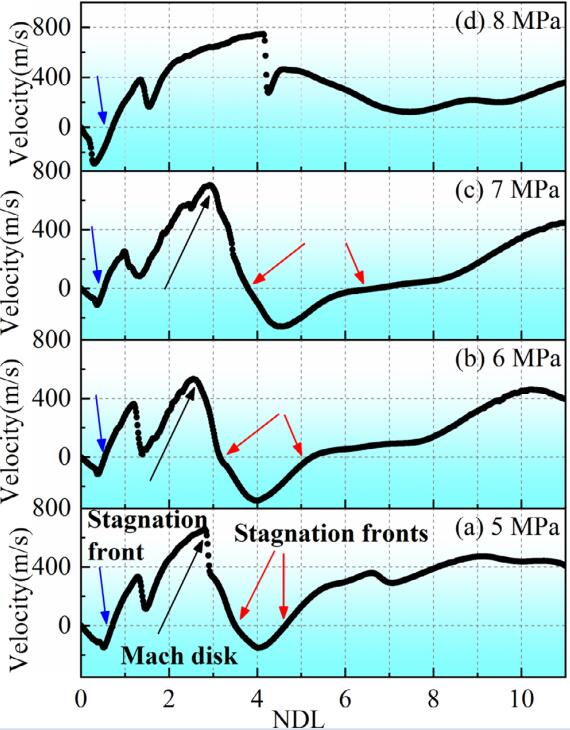

图3 气体雾化喷嘴在具有气体和熔体两相流的闭涡条件下、雾化压力为5 ~ 8 MPa时的CFD模型。随着速度的增加,黑暗的阴影减少。(a) S形马赫盘;(b) Z形马赫盘;(c) Z形马赫盘;(d)漩涡离开中心线。 图3 气体雾化喷嘴在具有气体和熔体两相流的闭涡条件下、雾化压力为5 ~ 8 MPa时的CFD模型。随着速度的增加,黑暗的阴影减少。(a) S形马赫盘;(b) Z形马赫盘;(c) Z形马赫盘;(d)漩涡离开中心线。

图4 在气体雾化压力为5~8 MPa,具有气体和熔体两相流情况下,分别得到了喷嘴几何中心线上的速度分布。蓝色箭头指向一次回流区的滞点前沿,黑色箭头指向马赫盘,红色箭头指向二次回流区的滞点。 图4 在气体雾化压力为5~8 MPa,具有气体和熔体两相流情况下,分别得到了喷嘴几何中心线上的速度分布。蓝色箭头指向一次回流区的滞点前沿,黑色箭头指向马赫盘,红色箭头指向二次回流区的滞点。

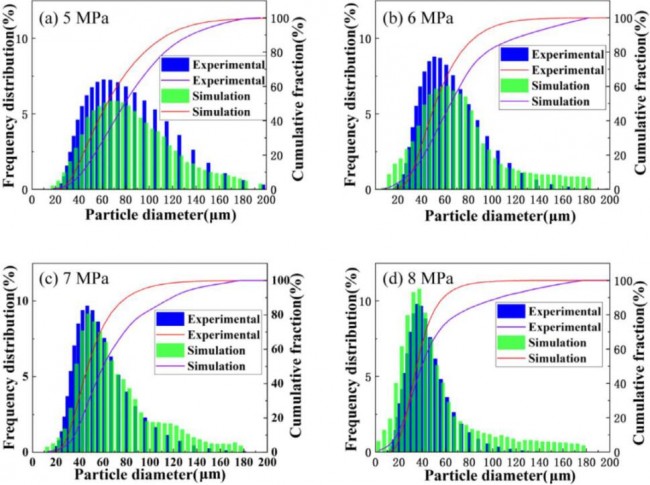

图5 雾化模拟和实际气体雾化得到的粒径分布结果对比:(a) 5、(b) 6、(c) 7、(d) 8 MPa 图5 雾化模拟和实际气体雾化得到的粒径分布结果对比:(a) 5、(b) 6、(c) 7、(d) 8 MPa

总结与展望 总结与展望

这项研究通过数值模拟手段,剖析了“闭涡”条件下的气液两相流场特征,发现马赫盘形态敏感于雾化压力,当形态由“S”形转变为“Z”形时二次回流区横截面积最大,液流破碎效果最充分,建立了雾化流场与粉末特性的关联关系,制备的粉末特性与模拟结果高度契合。这项研究将为增材制造专用金属粉末的高质量制备和批量稳定控制提供重要理论指导和依据。

l 作者信息

第一作者:史玉童

通讯作者:王建强

通讯单位:中国科学院金属研究所

(责任编辑:admin) |