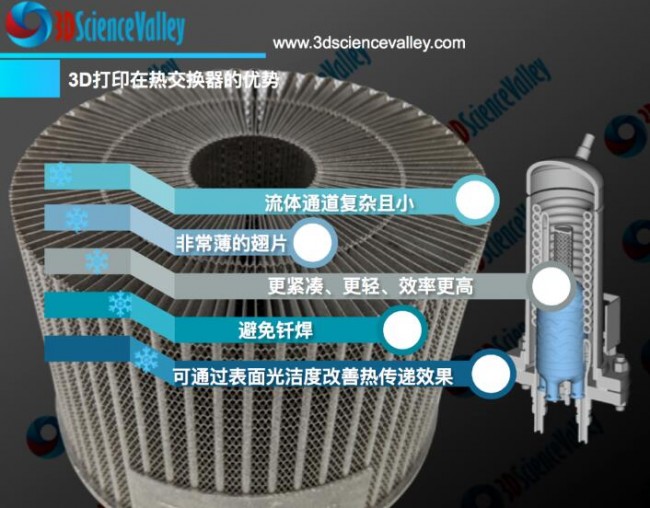

传统的热交换器包括大量的流体通道,每个流体通道都是使用板,条,箔,鳍,歧管等的某种组合形成的。这些部件中的每一个都必须单独定位,定向并连接到支撑结构,例如,通过钎焊,焊接或其他连接方法。这种热交换器的组装相关的制造时间和成本非常高,并且由于形成的接头数量,流体通道之间或从热交换器泄漏的可能性通常增加。而这种制造极限也限制了热交换流体通道及其中包括的热交换特征的数量、尺寸和构造。然而,3D打印为热交换器的制造另辟蹊径,减少了焊接需要,增加了热交换表面积,优化了压降。

3D打印航空航天用热交换器 3D打印航空航天用热交换器

© Sintavia

颠覆进行时

为了减少热交换器的体积,设计上,齿状翅片可以提供密集的热传递,而且锯齿状翅片的几何形状也会带来优化的压降。

热交换器 热交换器

© 3D科学谷白皮书

设计可扩展的热交换器芯的好处之一是,当3D打印机变大时,所能够制造的热交换器也会变大,3D科学谷所了解的一个案例中,与传统设计和制造的版本相比,Sintavia 设计和3D打印的热交换器可提供高达 2 倍的热传递性能和高达 3 倍的压降 – 制造良率提高了 4 倍以上。

3D打印航空航天用热交换器

© Sintavia

Sintavia使用的EOS的AMCM M4K-4 打印机制作出这种带有波浪设计感的热交换器。 该材料是一种镍超合金,专门用于船用热交换器,整个组件的外部尺寸约为 16” x 16” x 39”。这些装置在冷却未来的发动机方面是不可或缺的,这将推动航空航天、国防和航天领域发动机冷却效果的进步。

3D打印航空航天用热交换器 3D打印航空航天用热交换器

© Sintavia

换热器与散热器对设备可以长效稳定运行起到了关键的作用,3D打印用于换热器和散热器的制造满足了产品趋向紧凑型、高效性、模块化、多材料的发展趋势。特别是用于异形、结构一体化、薄壁、薄型翅片、微通道、十分复杂的形状、点阵结构等加工,3D打印具有传统制造技术不具备的优势。

密不可分的DfAM设计与制造 密不可分的DfAM设计与制造

紧凑型换热器发展的限制因素主要是制造工艺,根据3D科学谷的了解,通道的大小、使用的材料、可靠性和成本会受到生产能力的限制。随着3D打印-增材制造技术的发展,这些限制可以被克服。

3D打印-增材制造技术提供的主要好处是增加了设计自由度,这允许更有效的传热,同时减少所需零件的数量。这带来更少的空间占用和更少的材料,从而使设备的重量更轻,且同时可以管理更高的热负荷和功率密度。

Power Bed Fusion (PBF) 的3D打印-增材制造技术允许生产具有复杂几何形状的单个金属部件,这使其有利于热交换器的生产。在这种3D打印过程中,金属粉末一层一层地烧结或熔化在一起。根据3D科学谷的市场研究,目前PBF可3D打印的尺寸变得越来越大,精度和质量控制水平也在提高,这可以允许精确生产具有小水力直径的通道。因此,3D 打印有望制造出最佳的通道几何形状并生产紧凑型铝低温热交换器。

有多种方法可以利用增材制造优势获得更高效的热交换器。到目前为止,最常见的是通过使用点阵/螺旋结构,针状鳍片、锯齿状鳍片和微通道来增加可用于热交换的表面。

根据3D科学谷的了解,除了点阵的应用,针状鳍片的设计几乎总是有益的:虽然圆形和椭圆形鳍片带来的改进或许很小,但金刚石、翼型和矩形鳍片带来的改进很明显。

所有这些特征允许更高的热传递,不过如果不适当地设计,由于与流体流动相反的阻力增加,尤其是点阵晶格结构会损害系统的整体效率。

最佳翅片几何形状 最佳翅片几何形状

为了开发热交换器翅片的最佳几何形状,可以考虑两种方法。首先,应该增加热交换器几何形状的紧凑性,其次,应该提高传热表面的效率。

对于所需的 NTU 数,流体体积很大程度上取决于通道的水力直径。为了提高换热器的紧凑性,应减小设计翅片形成的水力直径,翅片表面的设计考虑主要是如何提供高传热系数并获得最小压力损失。除了减少损失外,3D打印翅片还允许在较小的表面积内进行密集的热传递,从而缩短热交换器的长度。

研究发现“眼”鳍几何形状在层流区域中提供了出色的特性,并且相对于锯齿状鳍片的比率要低得多。因此,在层流范围内,可以实现较高的传热率和较低的压降。这可以在纵向热传导可接受的条件下用于紧凑型低温换热器。

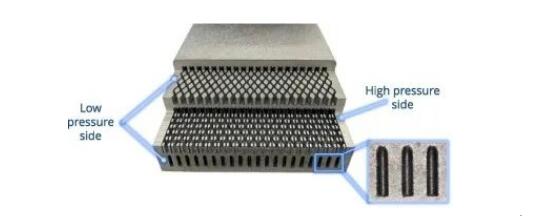

3D打印最佳翅片几何形状:a.Rühlich 的“眼”鳍;b.低压侧翅片设计;C. 为高压侧设计的翅片(尺寸以毫米为单位)。 3D打印最佳翅片几何形状:a.Rühlich 的“眼”鳍;b.低压侧翅片设计;C. 为高压侧设计的翅片(尺寸以毫米为单位)。

© 《Experimental and numerical study of a 3D-printed aluminium cryogenic heat exchanger for compact Brayton refrigerators》

尽管蓄热器翅片应该是对称的以允许流体在两个方向上流动,但对称性对于回热式热交换器也是最佳的。因此,可以创建具有几乎恒定横截面的均匀通道,以实现规则分布的流动并避免流动与壁分离。此外,可以为高压翅片设计中间通道,以补偿较高的流体密度和所需的较高传热面积。

3D打印换热器相同中间有两个低压通道和一个高压通道,如图所示,除了设计的翅片外,预计直径为1.4毫米的圆形翅片在 每个通道的入口和出口,以实现更好的流量分配,流体集管采用平面法兰连接设计。 3D打印换热器相同中间有两个低压通道和一个高压通道,如图所示,除了设计的翅片外,预计直径为1.4毫米的圆形翅片在 每个通道的入口和出口,以实现更好的流量分配,流体集管采用平面法兰连接设计。

© 《Experimental and numerical study of a 3D-printed aluminium cryogenic heat exchanger for compact Brayton refrigerators》

当然有了针对3D打印特点的设计还远远不够,在3D打印的过程可以观察到3D打印和设计的翅片几何形状之间的差异,尤其是在高压侧。根据3D科学谷的市场研究,目前市场上的3D打印设备(PBF设备)会存在一些设计与打印不一致的情况,例如会发现厚度小于 0.2 毫米的边缘没有打印,这是打印分辨率的限制。还可以看到由于3D打印误差导致的翅片形状略有不均匀。对于设计者与制造商来说,有必要考虑观察到的3D打印能力,并在设计中相应地调整翅片几何形状。

另外一个设计的考虑点是倒圆角对水力直径的影响,可以同时减小翅片周长和增加流动面积。因此,水力直径对3D打印的精度具有非常高的敏感性,必须在制造过程中加以保证。

另一个影响性能的参数是表面粗糙度,通过提高粗糙表面方法可以获得传热增强,不过在某些案例中虽然这种方式可以获得高达70%的传热系数改进,但这种方法大大提高了摩擦系数,从而又导致了更高的压降。这样的效果对于具有较小水力直径的微通道变得更加敏感。虽然高粗糙度会导致更高的压降,但它对热传递有积极影响。

总体来说,设计出轻量化、高效的热交换器需要对增材制造设计(DfAM)建立基本了解,只有充分的了解设计的理念和制造的约束,才能确保零件的可制造性。抓住技术带来的变革历史机遇,更深入的分析,请关注3D科学谷即将发布的第三版本的《3D打印换热器及散热器白皮书V3》。

3D打印热交换器的技术逻辑 3D打印热交换器的技术逻辑

(责任编辑:admin) |