陶瓷材料具有高强度、耐高温、耐腐蚀及良好的绝缘性和生物相容性等特点,被广泛应用于航空航天、生物医疗等领域。然而,传统陶瓷制造工艺难以制造复杂结构陶瓷零件。陶瓷增材制造-3D打印技术在近年来成为解决复杂结构陶瓷零件制造瓶颈问题的关键技术之一。

其中,光固化3D打印陶瓷技术作为主流的陶瓷增材制造工艺之一,为更复杂结构的涡轮发动机空心叶片精密铸造陶瓷型芯的制造工艺带来了新的机遇与挑战。在陶瓷材料的制备中,孔隙率和强度是互相矛盾的一对性能。对于涡轮发动机空心叶片精密铸造用陶瓷型芯而言,须同时具有高的孔隙率和较高的高温抗弯强度。因此,平衡和调控陶瓷型芯气孔率和高温抗弯强度至关重要。

来自中国科学院金属研究所等机构的研究团队利用DLP光固化3D打印技术成功制备了具有高开孔隙率(35.1%)和较高的高温抗弯强度(20.3 MPa)Al2O3基陶瓷型芯。研究了烧结温度对3D打印陶瓷型芯微观结构、孔隙演化和抗弯强度的影响,揭示了3D打印陶瓷型芯在烧结过程中晶界迁移、烧结颈长大和孔隙演化的内在规律,通过烧结温度和烧结颈的设计进行3D打印陶瓷型芯强度和开气孔率的调控。基于此,提出了适用于制备空心叶片3D打印陶瓷型芯的强度和开气孔率烧结协同调控工艺。

© 3D科学谷白皮书 © 3D科学谷白皮书

推动3D打印陶瓷型芯

航空发动机领域工业化应用

研究背景 研究背景

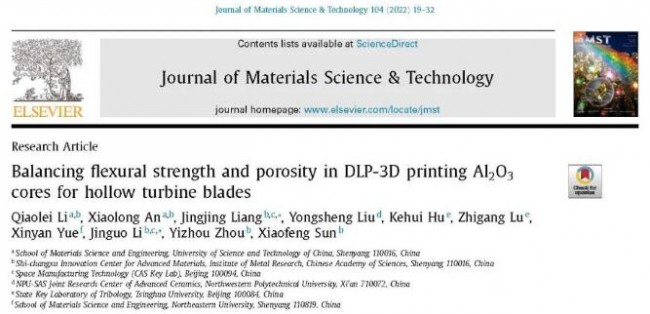

论文发表在《JMST》(材料科学技术英文版)期刊中。 论文发表在《JMST》(材料科学技术英文版)期刊中。

https://doi.org/10.1016/j.jmst.2021.05.077

发展复杂冷却内腔结构单晶高温合金涡轮叶片是提升航空发动机和燃气轮机的整体性能的关键手段。叶片冷却内腔的形成是通过陶瓷型芯来实现的。为满足涡轮发动机更高推重比、更高热效率的需求,空心叶片冷却内腔结构越来越复杂,继续采用传统注射成型陶瓷型芯制造技术面临巨大挑战。

光固化3D打印陶瓷型芯技术集设计和制造为一体、无需工装模具,通过CAD数值模型,光固化逐层成型,最后转化为三维实体构件,极大缩短了陶瓷型芯的制备周期,为单晶高温合金空心叶片复杂内腔结构快速制备提供了一种可行的技术方案。对于陶瓷型芯而言,需要具有足够的高温强度,以经受浇铸过程中金属熔体的冲击。同时需要具有较高的开气孔率,为浇铸结束后型芯去除时腐蚀介质进入提供通道。因此,要实现光固化3D打印陶瓷型芯的推广应用,其高温强度和开气孔率的调控显得尤为重要。

研究论文亮点 研究论文亮点

论文基于光固化3D打印陶瓷型芯致密化内在驱动力形成机制及晶界迁移对孔隙形态影响的分析,系统探讨了烧结过程中晶界迁移、烧结颈长大和孔隙演化等多种因素对型芯强度和孔隙率的影响,解释了烧结温度和烧结颈设计是调控3D打印陶瓷型芯强度和开气孔率的关键因素,为获得高开气孔率、较高抗弯强度的光固化3D打印陶瓷型芯提供了理论指导。

图文解析 图文解析

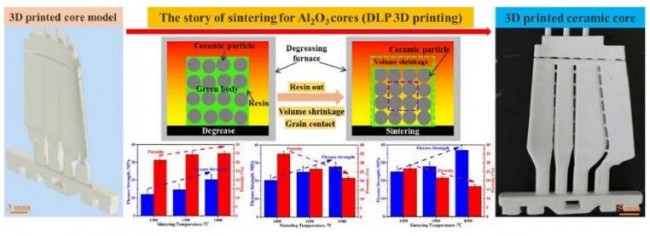

图1是通过型芯的CAD数字模型,经光固化3D打印成型后进行脱脂-烧结,实现型芯强度和孔隙率的调控,最后获得性能满足要求的3D打印陶瓷型芯的过程及所得样品相关性能。

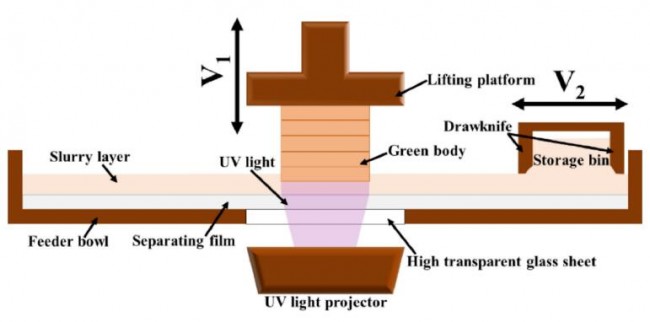

图2是DLP-3D打印陶瓷型芯技术的原理图。以计算机设计的三维模型为基础,利用计算机“切片”软件将复杂的三维实体模型“切”成特定厚度的一系列片层,再把“切片”得到的二维图形逐层固化叠加而得到三维零部件实体。与传统制备工艺相比,可以通过修改和完善计算机三维模型而快速获得叶片内腔的新结构,为复杂冷却流道结构的空心叶片的短流程、低成本试制提供了新途径。

图2 DLP-3D打印陶瓷型芯技术原理图

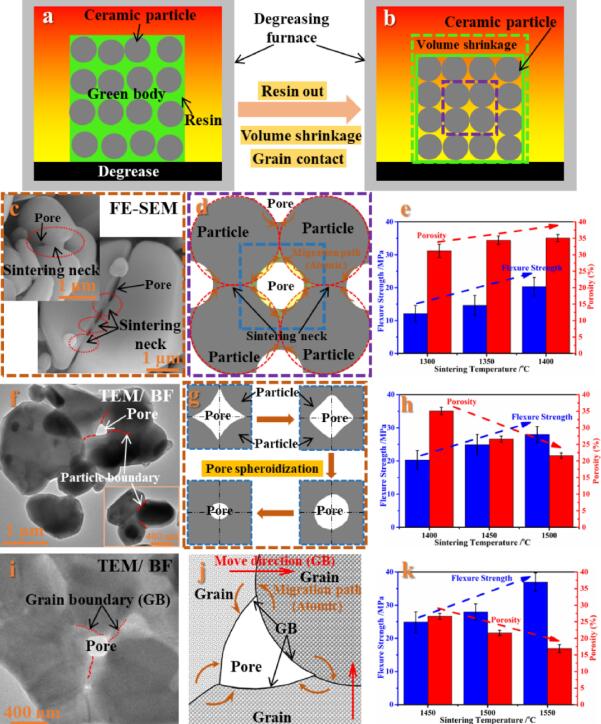

图3是不同烧结阶段的机理图。首先,将DLP-3D打印获得型芯素坯进行脱脂。在脱脂过程中,素坯中的树脂被去除,型芯体积减小,促进了陶瓷颗粒的接触,如图3(a)所示。然后,提高温度进行烧结使陶瓷颗粒相互粘合,如图3所示(b)。陶瓷颗粒之间的烧结程度和颗粒的结合面积直接决定了型芯的孔隙率和抗弯强度,是控制陶瓷型芯性能的一个主要因素。1300~1350 ℃烧结初期,出现明显的烧结颈生长,如图3(c)所示。烧结颈生长的根本原因是陶瓷颗粒接触界面附近的空位浓度梯度驱动的空位流动。在形成烧结颈时,孔隙的圆化和致密化是烧结体表面能降低的自发过程。孔隙致密化不可避免地导致孔隙率的降低,而陶瓷颗粒结合面积的增加导致抗弯强度的提高(图3h)。随着烧结温度的继续升高,孔隙将通过颗粒的生长进一步致密化,如图3(i)所示。如图3(j)中红色箭头表示晶界向曲率中心移动,橙色箭头表示材料的迁移路径。在1500-1550 °C的烧结过程中,孔隙直径进一步减小,从而降低了型芯的孔隙率并提高了抗弯强度,如图3(k)。

图3 不同烧结阶段对芯性能影响的机理图。(a, b) 型芯脱脂和烧结过程, (c, d, e) 烧结初期, (f, g, h) 烧结中期, (i, j, k) 烧结后期。 图3 不同烧结阶段对芯性能影响的机理图。(a, b) 型芯脱脂和烧结过程, (c, d, e) 烧结初期, (f, g, h) 烧结中期, (i, j, k) 烧结后期。

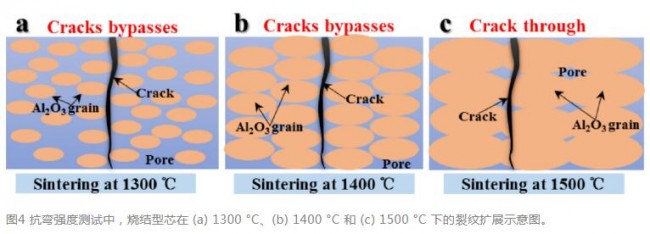

图4是不同温度烧结的陶瓷型芯在抗弯强度测试过程中的裂纹扩展示意图。1300~1450 °C烧结的陶瓷型芯在测试过程中裂纹沿着陶瓷颗粒的界面扩展,如图4(a)所示。因此,陶瓷颗粒之间的结合强度直接决定了型芯的抗弯强度。然而,在1500~1550 ℃温度下烧结的陶瓷型芯在测试过程中,裂纹在陶瓷颗粒中扩展,如图4(c)所示。这表明型芯颗粒间强度大于颗粒自身的强度。因此,高温烧结陶瓷型芯的抗弯强度主要取决于陶瓷颗粒的强度。

图4 抗弯强度测试中,烧结型芯在 (a) 1300 °C、(b) 1400 °C 和 (c) 1500 °C 下的裂纹扩展示意图。 图4 抗弯强度测试中,烧结型芯在 (a) 1300 °C、(b) 1400 °C 和 (c) 1500 °C 下的裂纹扩展示意图。

总结与展望 总结与展望

综上所述,论文利用光固化3D打印技术成功制备了具有高开孔隙率和较高高温抗弯强度的Al2O3基陶瓷型芯。揭示了3D打印陶瓷型芯在烧结过程中晶界迁移、烧结颈长大和孔隙演化的内在规律。基于3D打印陶瓷型芯致密化内在驱动力及晶界迁移对孔隙形态影响的分析,阐明了烧结温度和烧结颈的设计可以调控陶瓷型芯强度和开气孔率的内在机制,为获得高开气孔率和较高高温抗弯强度的光固化3D打印陶瓷型芯提供了理论指导,也为光固化在航空发动机陶瓷型芯领域的工业化应用起到一定的推动作用。

l 作者信息

第一作者:李乔磊

通讯作者:李金国研究员,梁静静研究员

通讯单位:中国科学院金属研究所

l 课题组介绍

课题组主要从事高温合金和陶瓷材料增材制造方面的研究工作。拥有惰性气体雾化制粉、激光送粉增材制造、激光铺粉增材制造、陶瓷光固化增材制造、真空烧结炉、多气氛烧结炉等多台相关设备,建立了完整的高温合金和陶瓷材料增材制造研发平台。基于该平台,近年来课题组主持了国家重点研发计划、工信部重大科研项目、国家自然科学基金等增材制造领域的十余项国家级项目,发表学术论文50余篇,申请专利30余项。

(责任编辑:admin) |