根据未来智库发表的《金属3D打印行业前瞻分析报告》,我国从20世纪 90 年代初就开始布局对3D打印典型成形设备、软件、材料等方面的研究,但产业化进程相对滞后,直到近几年才迎头赶上。我国3D打印的产业化分两个阶段:第一个阶段是技术突破和标准制定,十二五期间增材制造相关的专利数量从 2011年的 5 个激增至 2016 年的 6564 个,打印材料、设备零件、产业标准等核心能力成长迅速。第二个阶段是产业化的落地,2016年国务院印发《“十三五”国家科技创新规划》,提出发展增材制造等技术,次年科技部公布《“十三五”先进技术领域科技创新专项规划》,将增材制造作为重点任务发展,3D打印成为国家重点资助领域。2018年国内拥有约 90 多家涉及3D 打印业务的公司,近半数企业为2016年后进入市场。目前,我国在选区激光熔化(SLM)等金属 3D 打印技术和设备制造上,已经达到世界先进水平。

成本下降推动产业化进程

l 契合工业级应用,潜力大、成长快

金属3D打印可服务于高端制造业金属部件的制造,颠覆性强、发展潜力大。非金属 3D 打印通常使用塑料、树脂材料等,金属3D打印通常使用各类合金粉末和线材。金属3D打印除了具备无模化可定制优势外,能够完成传统工艺无法制造的高复杂度高精密度零部件的打印,具有良好的发展潜力。金属3D打印在航空航天、医疗的义齿和植入体制造、汽车等应用领域具有广阔前景。

直接金属3D打印工艺原理主要分为粉末床熔化和定向能量沉积两大类别。1)粉末床熔化技术主要包括选区激光熔化技术(SLM)、电子束选区熔融技术(EBSM);2)定向能量沉积技术包括激光近净成形技术(LENS)、电子束熔丝沉积技术(EBDM)、直接金属沉积技术(DMD)等。

总的来说,各技术间存在替代和互补的关系,但粉末床熔化技术路线由于更高的成型质量,目前应用更为广泛。根据 Wohlers 对2018年度全球36 家主要的金属 3D 打印企业统计,其中采用粉末床选区熔化技术为 18 家,采用定向能量沉积技术为 8 家,合计占比达到 72%。目前粉末床激光熔化是高精度、高质量金属件加工领域主流的工艺技术,LENS 是大型复杂金属件领域领域主流的工艺技术。

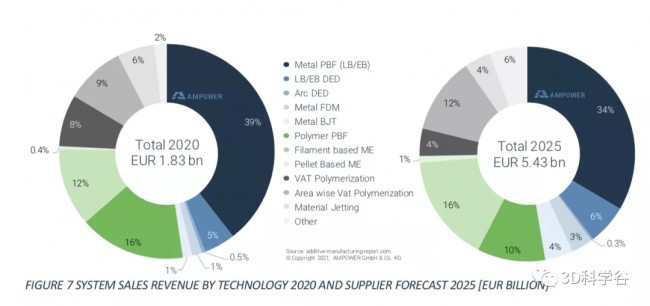

根据AMPower 的报告,全球范围内,粉末床金属3D打印系统(Metal PBF)的销售收入占比最大, 2020年占39%,预计2025年占34%。 根据AMPower 的报告,全球范围内,粉末床金属3D打印系统(Metal PBF)的销售收入占比最大, 2020年占39%,预计2025年占34%。

金属3D打印设备及耗材价值量占比接近全行业的一半。从设备端看,金属3D 打印机价值量占比为49.5%,位居全行业首位,其次分别为塑料打印机、桌面打印机等产品。从材料端看,金属耗材占比为 39.4%,低于塑料的 46.5%,也低于设备端的占比,主要由于金属打印的产业化正处于快速扩张阶段,设备端的增长领先于材料消耗的增长。

© 来源:未来智库 © 来源:未来智库

以金属3D打印为代表的高价值量设备成为销售增长的主力。根据工信部数据,2017 年国内出货的3D打印机95%是个人或桌面打印机,工业级只占 5%,但从销售收入来看,工业级 3D 打印机占总收入的 80%,工业级3D打印的占比在 2018 年进一步扩大。3D 科学谷对中国市场的调研数据也显示,目前高端工业级 3D 打印设备的采购正在成为主流,44.1%的被调查企业采用的是10 万美金(单台)以上的 3D 打印设备。Sculpteo 调研了1000 多家应用 3D打印的公司,从打印材质来看,2018年塑料的运用率高达 65%,但却从 2017 年的 88%下降了 23%,唯一增长的材料是金属,其需求从 2017 年的 28%增长到了 2018 年的 36%。《金属3D打印行业前瞻分析报告》认为,以金属3D打印产业化应用加速为契机,高价值量的工业级3D打印机的销售规模持续扩大,3D打印正往高端制造市场渗透。

l 主流打印技术专利保护陆续到期,产业化加速

3D 打印设备核心专利到期,成本下降推动产业化进程。全球3D打印专利申请的高峰期在 2007年,其中主流技术的核心发明专利申请时间主要在1998 年以前。专利到期意味着个别厂商专利垄断的结束,降低了技术使用成本和企业进入 门槛,对于3D 打印设备和产品的进一步大众化和产业化是利好的。

粉末床熔融工艺核心技术专利陆续到期,推动了金属3D打印设备加速普及。其中,粉末床激光熔化(SLM )系列技术专利于2016年陆续到期,其专利到期预计将通过专利授权费用的减少而极大降低厂商的技术应用成本,并使得更多厂商能够更低的成本应用该技术,金属3D打印有望加速普及。

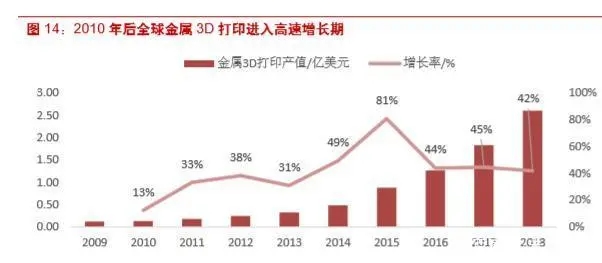

随着核心技术专利到期,金属3D打印近年来商业化明显提速。从应用角度,非金属材料的商业化更早,但随着金属打印技术逐步成熟、以 SLM 技术(2016 年 12 月到期) 为代表的专利陆续到期,其商业应用近年来开始加速。根据 Wohlers、Gartner 等研究机构判断, 近三年内全球增材制造增速将维持在 20%-30%的增长水平,其中金属3D打印受工业级3D打印需求的驱动将维持在 40%的增长水平。

© 来源:未来智库 © 来源:未来智库

2009 年后中国专利申请数量超过美国,国产化加速,专利布局集中在提升可靠性和降低成本。从专利分布看,无论中美两国,提高打印工艺可靠性和降低打印设备和打印工艺成本均是最主要的技术研发方向,这反映了行业在大力推动产业化的同时新的工艺技术依然在快速革新,这也体现在了3D打印行业现阶段技术的多元化和互补性,尚未有单一的技术占据主导地位。

对比中美总量差异,中国的专利数量大幅超过美国,一方面说明国内3D打印行业正处于高速发展阶段,另一方面也有国外企业在中国进行专利布局的因素。对比中美结构差异,中国专利分部在打印工艺可靠性方面数量不及美国,但在降低设备和工艺成本以及提升设备可靠性方面数量远超美国。前者主要是因为3D打印技术起源于美国,美国在基础性专利和工艺革新方面在全球起主导作用。后者主要是因为中国设备制造企业在近几年进入高速发展通道,相关专利的布局略微落后于美国。

专利到期、国产替代背景下,设备零部件和打印原材料采购单价逐年下降,产业化条件愈发成熟。以铂力特为例,其打印设备的核心零部件光纤激光器主要从 IPG 采购,单价从2016年的 14.5 万元大幅下降至 2018年的11.2 万元,这与锐科激光等国产优质供应商的崛起有密不可分的关系。诺雅光电的振镜也由2016 年的3.0万元降低至 2018 年的1.8 万元,带动设备成本大幅降低,提升了产品盈利能力和市场开拓能力。打印材料方面,价格下降也较为明显,例如其中某种规格20~53μm的金属粉末由2016 年的2506元下降至2018 年的1049 元,进一步降低金属打印的产业化应用门槛。

l 耗材需求弹性大,高端金属粉末逐步实现国产替代

原材料是金属3D打印的制造成本中占比最大的一部分。DigitalAlloys 以钛粉末(6Al-4V)为例,对于SLM、EBM、DED、Binder Jetting、Digital Alloys 等金属3D打印工艺的制备成本进行统计,发现每千克产品的打印成本中原材料成本是占比最高的(除 SLM 工艺外),同时随着成型精度、成型质量、打印时间的增长,设备、维护和人工的占比逐步提升,在SLM工艺中,设备、维护和人工成本是占比最高的,其中也有专利保护因素,但是在打印效率越来越高、 规模效应越来越明显的趋势下,材料成本占比将进一步提升。根据 IDTechEx 预测,到 2028 年金属 3D 打印全球规模有望达到 120 亿美元,其中超过 90%是由打印材料贡献的。

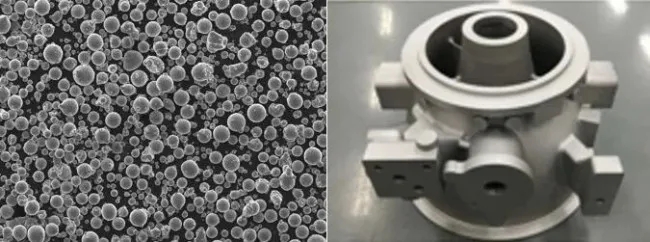

规模化生产中打印材料占据最大部分的产值,金属打印原材料要求高,其成本和供应能力是制约3D打印发展的瓶颈之一。金属粉末是3D打印产品具有良好性能的关键,所使用的金属粉末一般要求纯净度高、球形度好、粒径分布窄、氧含量低。便宜的耗材无法制备高性能产品,无法向附加值更高需求更迫切的工业制造领域推广;而高端耗材售价高昂且供应能力有限,直接推高了 3D打印技术应用的成本,尤其是金属打印领域材料成本占比非常高,随着设备成本的降低材料已逐渐成为商业化和规模化生产推广的一大制约因素。

打印材料愈发受到重视,打印设备商和材料制造商纷纷设立独立的 3D打印材料部门。近年来,随着3D打印商业化应用持续推广,打印材料的重要性愈发凸显:一方面打印材料逐渐由打印设备的配套部门转变为独立业务部门。另一方面,2016年以来全球大型材料制造商成立了专门的3D打印部门,如巴斯夫、杜邦等传统材料企业纷纷开始布局专用材料领域,说明3D打印的产业应用价值已经得到广泛认可,随着商业化生产规模的持续扩大,更具增长弹性的材料端开始发力,尤其是处于产业化应用初期且技术难度较大的金属专用材料领域。

Raise3D 推出MetalFuse 金属3D打印系统,该系统基于金属熔丝制造,属于一种间接金属3D打印技术。其3D打印材料采用巴斯夫旗下3D打印解决方案品牌Forward AM 的Ultrafuse(R) 金属线材。 Raise3D 推出MetalFuse 金属3D打印系统,该系统基于金属熔丝制造,属于一种间接金属3D打印技术。其3D打印材料采用巴斯夫旗下3D打印解决方案品牌Forward AM 的Ultrafuse(R) 金属线材。

© Raise3D

国内3D打印金属材料企业成长迅速, 但限于发展历史较短,产品集中于中低端领域。目前国内已经开发出钛合金、高强钢、铝合金、镍基合金、尼龙粉末、碳纤维复合材料、玻璃微珠复合材料等近百种牌号专用材料,材料品质性能、种类逐步提升。

倍丰科技创始人、澳大利亚工程院吴鑫华院士领导的莫纳什大学研究团队研发的Al250C 高强高韧3D打印专用铝合金材料。 倍丰科技创始人、澳大利亚工程院吴鑫华院士领导的莫纳什大学研究团队研发的Al250C 高强高韧3D打印专用铝合金材料。

© 倍丰科技

目前国内的基础3D打印材料已基本满足国产设备的增材制造需要,但高性能金属粉末耗材依然依赖进口,国产材料在纯净度、颗粒度、均匀度、球化 度、含氧量等对打印成品性能影响较大的原料指标方面相比国外仍存在较大的差距。

(责任编辑:admin) |