由ECCO鞋底直接注塑工艺创新,看发展中的鞋模3D打印技术

时间:2021-12-03 11:26 来源:3D科学谷 作者:admin 点击:次

制鞋是一个繁杂的劳动密集型过程,仅是制鞋环节中的鞋底模具制造就需经历母模加工、硅胶膜、石膏模、铸造金属模、化学腐蚀咬花等多项步骤。近年来,3D打印技术为鞋制造业带来了新气象,无论是鞋模制造,还是鞋底、鞋面等鞋组件的直接制造,均能够从3D打印技术中获益,使得制造流程化繁为简,设计迭代更加高效,产品设计创新迎来更多维度。 鞋履品牌ECCO(爱步)在其极具竞争力的鞋底直接注塑工艺(Direct Injection Process, DIP)中引入了3D打印模具制造应用,该应用将加强 ECCO 新产品快速获得市场反馈的能力,降低新产品的开发成本,并助力实现创新性的鞋底设计。 本期,3D科学谷将以ECCO 的3D打印鞋模新应用为切入点,聚焦于鞋模制造3D打印应用,透视其中的发展趋势与技术逻辑。 ECCO 是著名的鞋履品牌,其产品通过 2,180 多家 ECCO 商店和 14,000 多个销售点在 89 个国家/地区销售。 与很多著名鞋类品牌不同,ECCO 拥有并管理制鞋过程的几乎每一步骤,从鞋楦制作、模具制造、皮革制革厂、鞋厂到零售店。ECCO本身将工厂及制造技术视为公司成功的关键,在这种信念主导下,ECCO 多年来坚持自动化创新,应用了机器人技术、大型装配机以及直接注射(DIP)工艺。

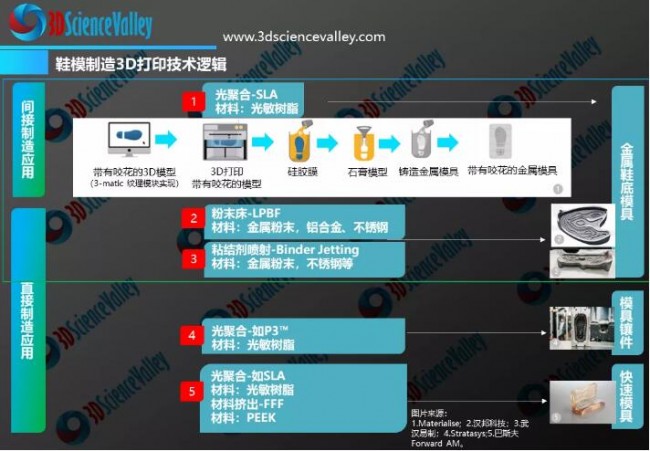

首先我们来了解一下直接注塑工艺(DIP)。 直接注塑工艺是一种专业性很强的复杂制造工艺,同时也是一种自动化的工艺。在直接注塑工艺中,鞋楦、鞋面构成模具的顶部,设备将双组分聚氨酯(PU)材料混合并注入模具以形成鞋底,同时与鞋面形成牢固的粘合。 直接注塑工艺是ECCO鞋底技术的核心竞争力。鞋底与鞋面一体连接合成,从而更具耐用性,还可以减少压力点并增加舒适度。这就是ECCO鞋子“瞬间合脚”的秘密。这是一种自动化的过程,不需要手工粘合或缝合。 通常,鞋类品牌会在新鞋的开发过程中以多种尺寸,创建多种不同的设计变体,每个变体都需要自己的模具。并且要求交货周期短,要求鞋模制造成本低。 由于模具成本高且交货时间长,制鞋品牌在每个开发周期内只能进行几次模具迭代。 ECCO 的研发团队研究了几种 3D 打印技术,以潜在地改进和加速当前的产品开发过程。研究发现,3D打印模具和鞋楦带来的机会是显而易见的,那就是,3D打印鞋模与鞋楦允许ECCO 在新产品开发周期的早期以具有竞争力的价格对概念鞋类样品进行验证。 根据ECCO的要求,3D打印模具需要满足严格的公差要求,并以与 CNC加工的铝制模具相同的质量和性能生产鞋子。该产品应与在机加工铝模具上制成的鞋底没有差别。 ECCO 使用的是一种基于光聚合的3D打印技术P3™,该技术来自Stratasys 的Origin One 3D打印设备。 通过这种3D打印技术,一对DIP 注塑模具嵌件可以在一夜之间打印出来,其成本低于ECCO 的内部 CNC 加工成本。基于这些优势,ECCO 的鞋设计师获得了更自由的产品设计迭代空间。 新鞋设计师与开发人员可以在开发周期的早期穿着测试功能鞋,让产品组确认新款式的合脚性和舒适度。品牌方可以更轻松地在潜在客户面前展示多品种的真鞋,以获得反馈和预售机会。 3D打印材料是实现这一应用的关键因素之一。ECCO 最终选定的3D打印模具材料是汉高乐泰(Henkel Loctite)开发的一种光敏树脂材料。在当初选定这款材料后,ECCO 与汉高合作,进一步迭代和重新制定材料系列,以满足 DIP 工艺对模具的特定要求。此外,ECCO 团队还可以使用与汉高乐泰合作开发的不同材料制造3D打印鞋楦。通过现场3D打印鞋楦,ECCO可实现全套DIP工装的24小时周转。 经过测试,3D打印模具和鞋楦经受了数千次冲击,并且没有可见的退化。以此制造出来的鞋子外观与传统 CNC 加工铝模具生产的鞋子相当。ECCO将在未来一年中进行进一步测试和验证。 l 3D打印母模+铸造 已在鞋模制造中得到更广应用的是间接应用。基于光聚合工艺的SLA 3D打印技术替代了传统机械加工木质母模。该应用的显著优势是简化了铸造鞋模的制造流程。3D打印母模不仅具有应有的外形,还具有鞋底模具所需的咬花,以数字化咬花,取代了传统工艺中化学腐蚀咬花工艺。 l 3D打印模具直接制造 通过金属3D打印技术直接制造随形冷却注塑模具的应用已获得了市场认可,凭借在模具热管理方面的优势,为注塑用户带来了更高成本效益。在注塑时,可能出现不完全填充、缩印,开模之后可能会出现困气纹、夹水线,以及翘曲变形等问题。以往模具加工问题的统计分析发现,超过50%的模具产品质量问题,都是源自温度控制不当。为了更好的控制模具温度,增材制造的随形水路工艺被引入到注塑模具制造领域。 在应用实例中将看到,增材制造随形水路模具,在使用过程中胶口断胶表现良好,无拉丝与缠胶的情况出现。 除此之外,金属3D打印技术在具有复杂花纹的一体化轮胎模具直接制造中的应用也获得了初步发展。在轮胎模具制造领域,3D打印技术有两个层面的应用:首先是复杂轮胎模具,尤其是高性能要求的冬季胎或雪地胎模具中的钢片制造,这一技术已在国内外轮胎模具大厂中投入使用;另一个层面是复杂花纹模具的一体化制造,即无需单独制造钢片、镶嵌钢片,虽然目前仍存在变形、成本高等应用难点,但这一应用在工序简化和提升轮胎性能方面极具优势。 金属3D打印技术在鞋底模具增材制造中的应用,与注塑模具和轮胎模具有着类似的逻辑。 如上图所示,在金属鞋模3D打印领域存在两种技术路线:一种是基于粉末床选区激光熔化(L-PBF)技术,一种是基于粘结剂喷射(Binder Jetting)技术。 L-PBF 3D打印技术在金属鞋模制造中的逻辑应用是,直接制造鞋模,简化工艺流程,适应模具快速迭代需求;金属3D打印技术能够集成制造模具中随形冷却水路,并制造出复杂鞋底花纹,以复杂设计提高鞋底制造生命周期的整体效益。 该应用仍有需要解决的技术挑战,例如:优化打印层厚,平衡打印速度与质量;怎样进行设计优化,改善鞋模花纹底部悬空打印的挂渣、塌陷,以及减小翘曲变形等问题;怎样控制热处理后鞋模的精度。 粘结剂喷射作为另外一种金属鞋模的制造方式,旨在以高速、低成本的方式来实现金属鞋模的批量生产。 同样的,在成为一种普及的应用方式之前,粘结剂喷射鞋模制造工艺需要解决仍存在的挑战,例如:怎样达到鞋底模具直角、品牌logo等精细结构的精确要求;怎样完善配套的烧结后处理工艺;控制3D打印金属模具产生的收缩与变形。 在鞋底模具直接应用中,还能看到塑料3D打印技术的应用。在以上ECCO的案例中,使用基于光聚合的3D打印技术制造DIP 模具镶件为其中一种。上图中所示的快速模具应用,主要为通过光聚合或材料挤出3D打印技术快速制造模具,用于对模具进行快速验证。 (责任编辑:admin) |