航空发动机关键材料激光增材制造的进展与展望(Ⅱ)

时间:2021-12-01 08:06 来源:江苏激光联盟 作者:admin 点击:次

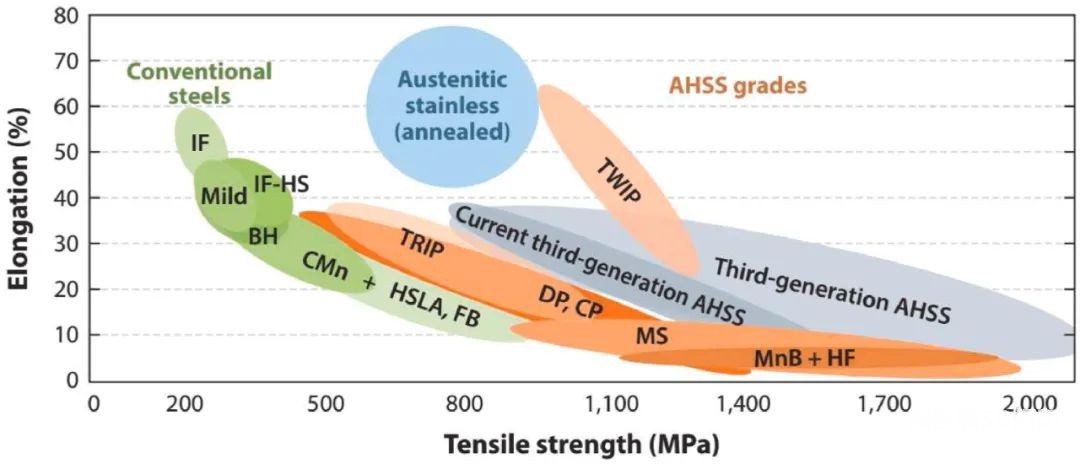

| 导读:航空航天是增材制造制造(AM)发展的关键市场驱动力,本研究对LPBF和LDED等技术进行关键和深入的评估。本文为第二部分。 3. 先进高强度钢的LAM 3.1. 背景 先进高强度钢(AHSS)在航空航天领域的广泛应用主要是由于对具有高屈服强度(YS)、改善断裂韧性和抗应力腐蚀开裂的合金的巨大需求。与传统钢材相比,AHSS的机械性能如图6所示。第一代AHSS包括双相(DP)、相变诱发塑性(TRIP)、复相(CP)和马氏体(MS)钢,其极限抗拉强度(UTS)通常为0.5–1.6 GPa,延伸率(El)为5–30%;而第二代AHSS由孪晶诱导塑性(TWIP)和奥氏体不锈钢等组成,结合了高UTS(0.9–1.6 GPa)和新型El(45–70%)。

图6 总结了常规钢和高级高强度钢(AHSS)的抗拉强度和伸长率组合。缩写:无间隙(IF)、无间隙高强度(IF-HS)、烘烤硬化(BH)、高强度低合金(HSLA)、复相(CP)、双相(DP)、铁素体-贝氏体(FB)、热成型(HF)。

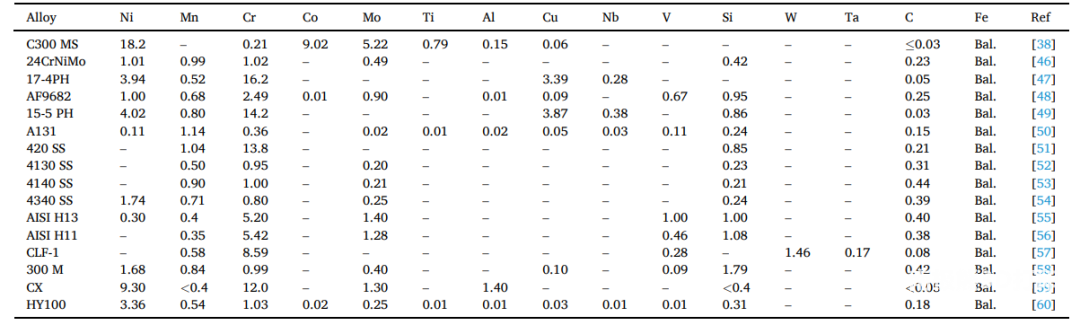

本节将回顾UTS接近或高于1 GPa的LAM钢(即千兆钢)的相关文献,这些钢具有作为第三代AHSS的潜在应用。这些钢主要是高强度低合金(HSLA)钢(如24CrNiMo、AF9628、ASTM A131、HY100等)、二次硬化钢(如AISI 4340和AISI 300M、AISI H11和AISI H13等)、沉淀硬化(PH)不锈钢(如15-5PH、17-4PH和CX)和马氏体时效钢(如C300)。表1列出了这些钢的标称成分。

表1 高级高强度钢的主要化学成分(wt. %)。

高强度低合金钢是一种典型的高比强度结构材料,它通过在低碳钢中加入少量合金元素(如锰、钒、镍)来获得高强度。由于它们具有高强度和韧性、低合金元素、简单的热加工工艺和相对较低的成本,因此已被开发用于满足航空航天、汽车、军事和其他领域的需求。这些钢的主要航空航天应用是机械系统,尤其是起落架、齿轮箱部件、高强度螺栓和配件等。HSLA钢的高强度是通过精心控制的微合金化和热处理实现的。例如,在24CrNiMo钢中,Cr有助于形成金属碳化物并显著提高硬度,而Ni提高了耐腐蚀性和耐磨性,Mo降低了回火脆性的敏感性。 二次硬化钢(SHS)通过在中等温度下析出碳化物而得到强化。AISI 4340是一种典型的SHS,具有高强度和韧性,通常用于制造国防、航空航天、能源和汽车行业的结构部件。300 M是AISI 4340的改进版,硅、钒、碳和钼含量较高,由于其具有极高的强度、断裂韧性和延展性,通常用于航空航天工业(如起落架)。PH不锈钢,如17-4PH和15-5PH,通过马氏体基体中的富铜颗粒沉淀得到强化,这主要发生在482–621°C的热处理(HT)后。由于其强度、延展性和耐腐蚀性能,这些特殊合金是用于海洋环境、发电厂(轻水和压水反应堆)、化工生产和航空航天工业的理想结构材料。

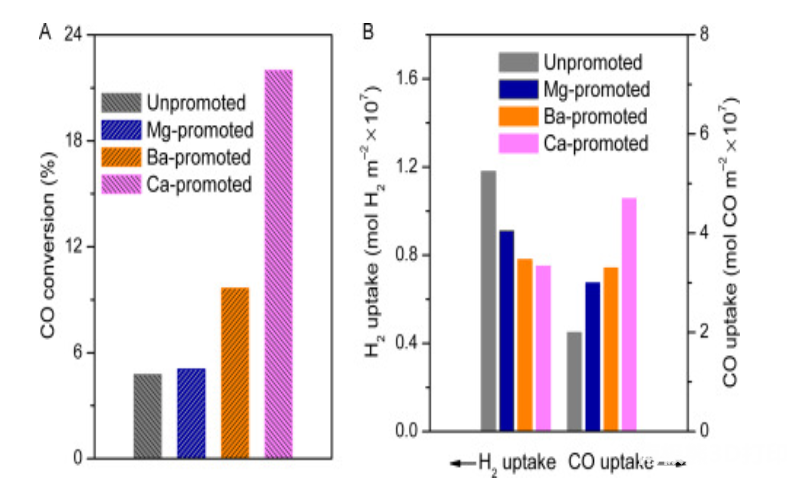

碱土金属添加剂对γ-Al2O3负载碳化钼催化剂的催化性能和化学吸附能力的影响。(A) CO转化。(B) H2和CO吸收。

300级马氏体时效钢(C300 MS)是AM领域最受欢迎的AHS,其出版物数量最多。C300是20世纪60年代开发的一种特殊AHS,它将超高强度与良好的韧性和延展性结合在一起。超高强度是由金属间化合物(如Fe2Mo、NiAl、Ni3(Ti、Al、Mo)、Ni(Al、Fe)等)在455–510°C时效后均匀分布在低碳马氏体基体中的沉淀强化引起的。

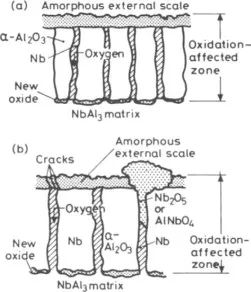

a)727°C下NbAl3的加速氧化机制和

b)害虫降解的开始(Doychak和Hesbur[1991])通常,这些材料基于铝化物或硅化物系统,其中可形成保护性氧化铝或二氧化硅鳞片。与金属间化合物,特别是NbAl3和MoSi2有关的一个特殊问题是所谓的“有害生物”,即在短暂的潜伏期后,在中间温度(550–850℃)下发生加速氧化。关于这一过程机制的早期研究表明,这是应力诱导的,但最近的研究(Grabke等人[1991];Doychak等人[1991])表明,NbAl3的快速降解是氧通过Nb2O5外层向内扩散的结果,氧沿贫铝金属间化合物晶界持续向内扩散,在不受氧化影响的区域内金属间化合物内沉淀内部氧化铝。

高韧性和延展性源自相对较软(约30 HRC)的材料,韧性和可加工马氏体基体,由高合金低碳铁镍板条马氏体组成,具有高位错密度。马氏体时效钢的应用领域包括火箭发动机壳体、飞机结构部件、赛车和金属铸造模具、齿轮和紧固件等,通常要求超高强度,结合良好的断裂韧性,以及高抗一般腐蚀和应力腐蚀开裂。

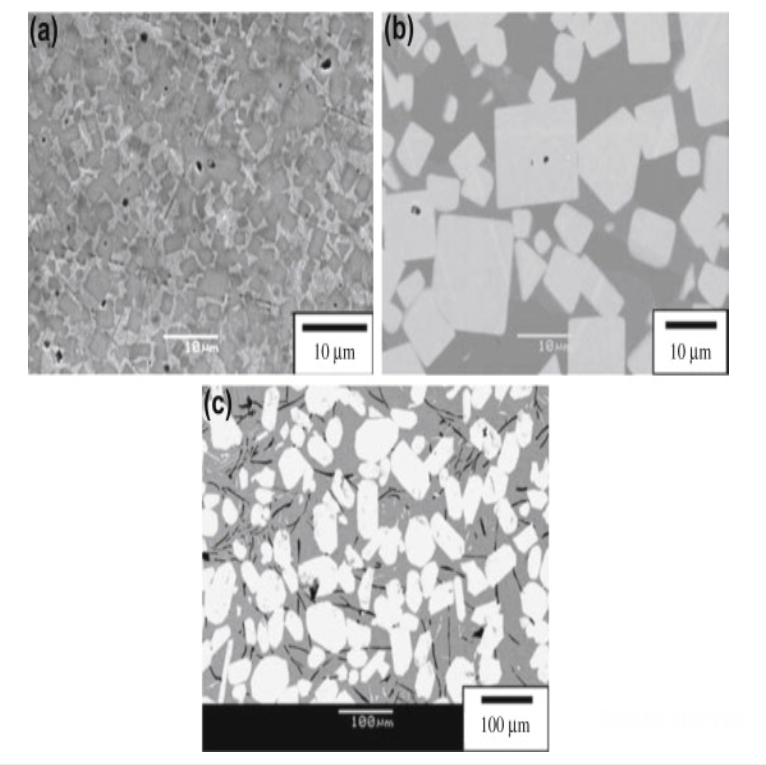

(a)ZrC-50Ni、(b)NbC-50Ni和(c)Mo2C-50Ni(体积%)在1510°c下热处理1小时的SEM显微照片。

将LAM应用于AHSS的独特优势和驱动因素可总结如下。 (i) 通过固有热处理(IHT)进行原位回火或硬化。先前沉积的材料可能经历循环再加热,即,一层中的沉积材料通过后续轨道和沉积层进行原位热处理。在LAM过程中,IHT可能触发硬化沉淀的聚集或形核,而无需额外的HT。 (ii)晶粒细化可提高竣工零件的强度/硬度。LPBF(高达108 K/s)和LDED工艺(高达105 K/s)期间的高冷却速率导致晶粒细化,从而使LAM竣工零件的YS和硬度高于锻造零件。 (ⅲ)大多数几何结构复杂的航空航天零件也需要相对少量的优良机械性能;LAM技术提供了满足上述要求的有效方法,并扩展了AHSS的应用。因此,AHSS的LAM近年来逐渐成为研究热点。 3.2.处理窗口 非常适合LAM加工的材料需要良好的激光吸收和熔点、导热性、表面张力、粘度和氧化敏感性的平衡特性。这是因为高表面张力促进了成球现象,而高热传导率导致快速凝固,导致残余应力大小增加。高粘度会显著降低熔体池的流动性;高氧化敏感性导致较低的润湿性和裂缝的形成,尽管熔融池中吸收了少量氧气。

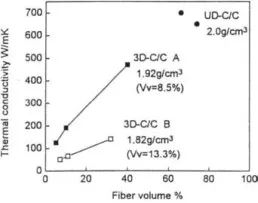

3D-C/C复合材料的导热系数。首先,C/C的密度对导热系数有很大的贡献。其次,与实际纤维体积剂量相比,纤维体积价对基体对导热系数的影响更大。换句话说,C/C中纤维体积价越各向同性,导热系数越依赖于C/C中纤维本身。

钢被认为具有较高的激光吸收率(1064 nm激光的吸收率高于64%)、较低的氧化敏感性和合适的熔化温度σ(低合金钢为1.29 N/m,工具钢为1.73 N/m),因此表明具有良好的激光成形性。

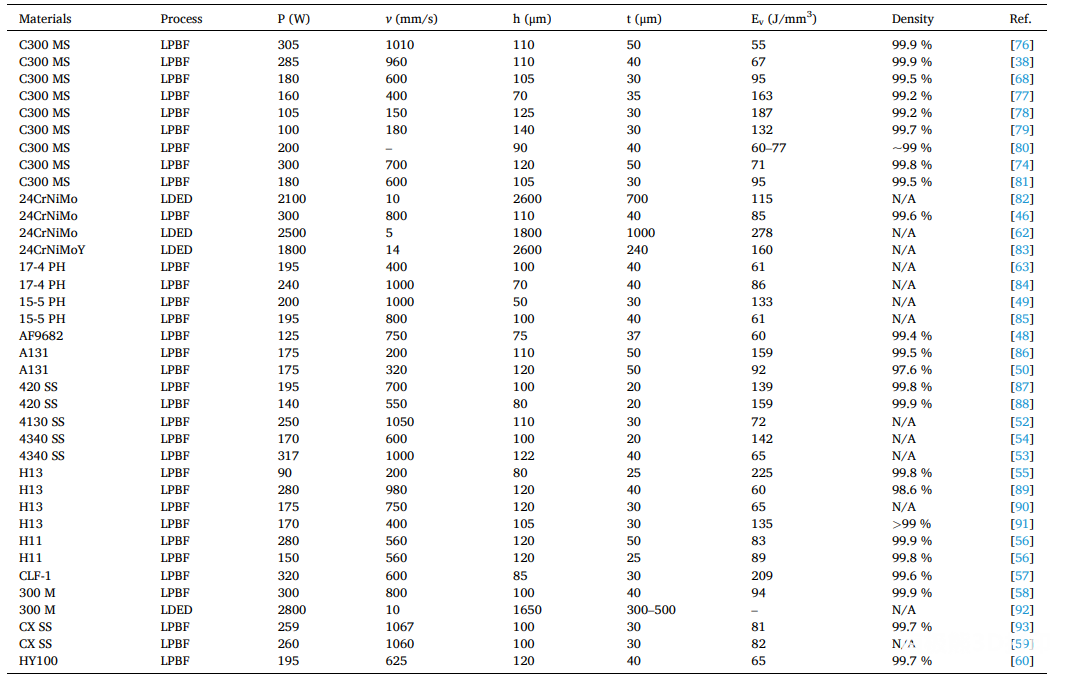

表2 LAM加工AHSS的最佳激光工艺参数和可实现密度。

表2中总结的AHSS LAM的最佳加工参数表明,实现相对密度(RD)高于99%的大加工窗口。例如,在C300 MS的LAM中获得高于99.5%的RD的Ev在55–132 J/mm3的范围内。C300 MS的激光加工图如图7a所示,其中包括P、v和Ev以及地层质量。

图7(a) C300 MS的LPBF工艺流程图示意图,以及(b)H13钢LPBF期间预热对相对密度的影响

区域I和区域II的低激光能量输入导致熔化不足和缺乏熔合缺陷。在区域III(成形区)中获得了相对较大的加工窗口,在该区域中发生了充分的粉末熔化,实现了98–99%的RD。区域III内有一个有限区域(区域IV),该区域的样品显示出较高的RD>99%和良好的表面质量。区域V和VI代表极高的能量输入区,由于能量输入过多,导致材料成球和汽化。

类似地,对于300 M处理的LPBF,具有高RD的最佳Ev范围在60和160 J/mm3之间。相比之下,H13工具钢由于其高碳含量和合金元素导致的高淬透性而表现出复杂的加工行为。固态相变过程中的比体积变化会引起附加应力,从而导致变形甚至裂纹。 除了P、v和Ev之外,孔隙度水平还受层厚度(t)的影响。当使用类似Ev时,使用25和50μm t的LPBFed H11中的RD分别为99.8%和99.9%(见表2)。据推测,缺陷是由飞溅物从熔池中喷出引起的,并且具有50μm层厚的参数集可能不太容易飞溅和缺陷形成。此外,t=50μm样品在断裂时的El比t=25μm样品的El大。 此外,激光扫描策略可能会影响密度和晶粒尺寸。Bhardwaj等人报告,LPBF中的RD使用非旋转扫描和90°层间旋转扫描模式处理C300 MS,分别为99.30%和99.62%。Zhao等人发现,三种扫描策略导致了经LDED处理的24CrNiMo钢的不同晶粒尺寸和机械性能(硬度、强度和伸长率)的差异。 此外,基板预热和每层的激光重熔也对缺陷的形成和LAM加工AHSS的最终性能起着重要作用。如图7b所示,在H13钢的LPBF期间,通过将基板预热至200°C,可以实现更高的RD。此外,在H13钢的LPBF期间,将基板预热至400°C将UTS从1712 MPa(无预热)增加至1965MPa。同样,在H11的LPBF期间,使用381°C的预热温度(高于321°C的Ms)可获得约2 GPa的UTS。 强度的增加源于LPBF过程中残余奥氏体从4.2%分解到0.1%以及原位二次碳化物沉淀。如前所述,这些结果突出了IHT效应。据报道,激光重熔可以提高印刷件的密度,降低残余应力。Becker等人发现h对密度的影响小于v,激光重熔略微将RD密度增加到99.5%。此外,重熔后的残余应力从720mpa降低到455mpa。Demir等人还发现,激光重熔增加了LPBFed C300 MS的密度。 (责任编辑:admin) |

- 上一篇:浅谈3D打印医疗设备的未来

- 下一篇:船舶行业会成为3D打印重点应用的垂直行业么?