用于防止金属3D打印缺陷的实时原位熔池分析和数字孪生方法

时间:2021-10-17 10:20 来源:南极熊 作者:admin 点击:次

2021年10月16日,来自内布拉斯加大学林肯分校、德雷塞尔大学、纳瓦霍技术大学和SigmaLabs的一组研究人员开发了一种检测激光粉末床熔融(LPBF)3D打印部件缺陷的新流程,并在此流程中使用了数字孪生技术。

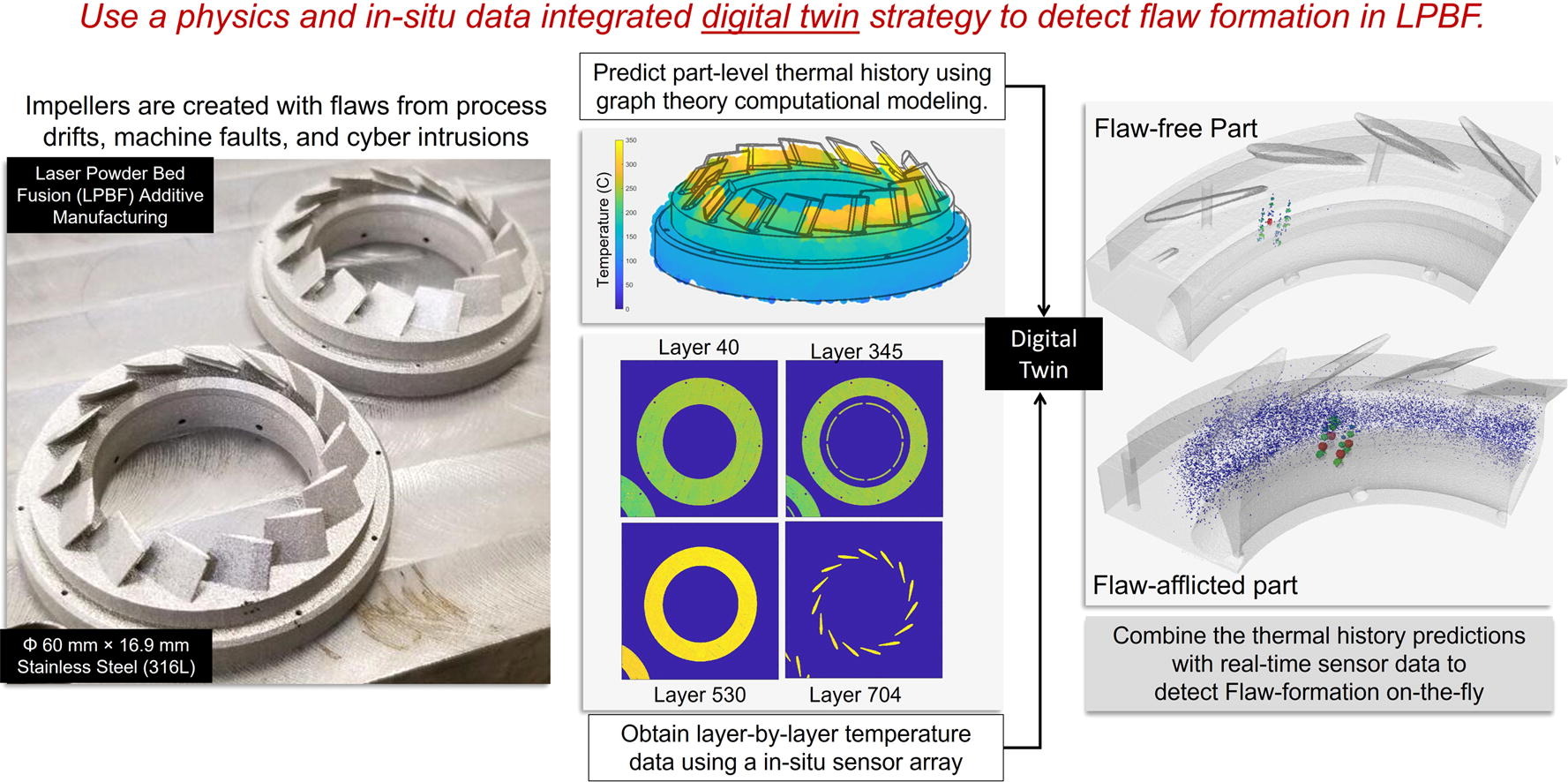

该团队在研究论文中概述了一种数字孪生策略,它整合了物理学和数据,在LPBF打印过程中形成缺陷时提供实时检测。通过将原位熔池温度测量与计算预测相结合,研究人员能够检测和识别不锈钢叶轮中三种不同类型的缺陷。

研究的目标是消除LPBF工艺容易产生的缺陷,以使其适用于航空航天和生物医学等精密驱动的行业,同时防止网络安全威胁,如工艺篡改。

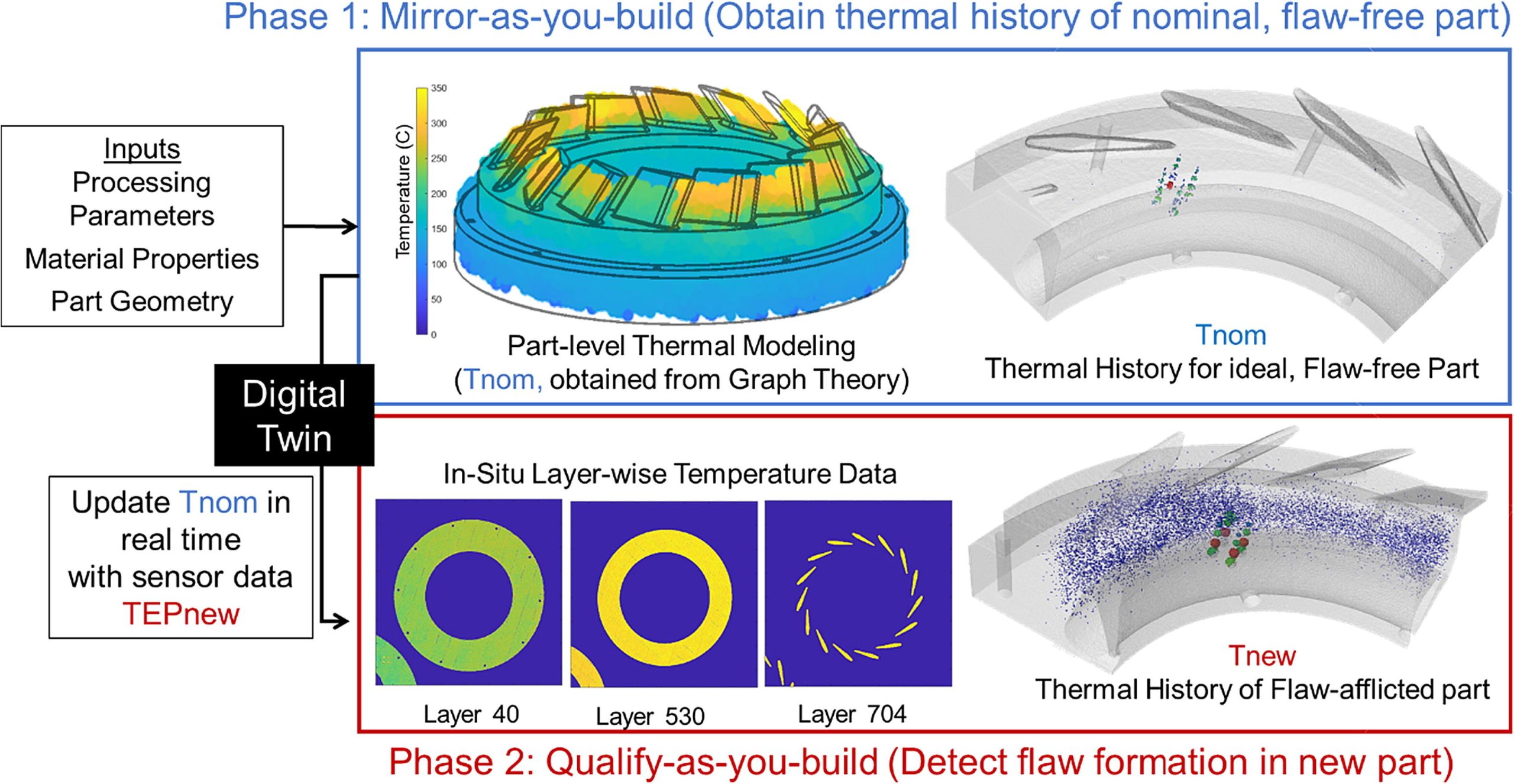

△研究人员的物理和数据集成数字孪生战略。图片来自《Materials & Design》

LPBF期间的缺陷形成

尽管LPBF 3D打印技术可以实现几何自由和显著的成本和时间节约,但迄今为止,航空航天和医疗等高精度行业在采用该技术制造安全关键部件时一直犹豫不决,因为它容易产生缺陷。网络安全风险也已成为另一个新出现的问题,不仅在LPBF中,而且在其他3D打印工艺中,恶意的一方可能会篡改工艺参数,在零件中植入缺陷,从而影响其性能。正在进行越来越多的研究,以解决这些问题并减少LPBF工艺中出现缺陷的机会。为了改进工艺,已经对某些金属的微裂纹的原因进行了研究,就像对光束成形的影响一样。已经在这一领域开展了大量工作的代表性公司是德克萨斯A&M,它与阿贡国家实验室合作,部署机器学习来预测3D打印部件的缺陷,并建立了一个LPBF "速度限制",在此限制下,“J形气泡”等缺陷不太可能在3D打印部件上形成。

就在上个月,德克萨斯A&M的科学家们推出了一种基于单轨打印数据和机器学习的LPBF 3D打印无缺陷金属零件的通用方法。研究团队声称,与现有的参数优化方法相比,他们的方法成本更低、耗时更长、更简单,因此非常适合于航空航天、汽车和国防应用。

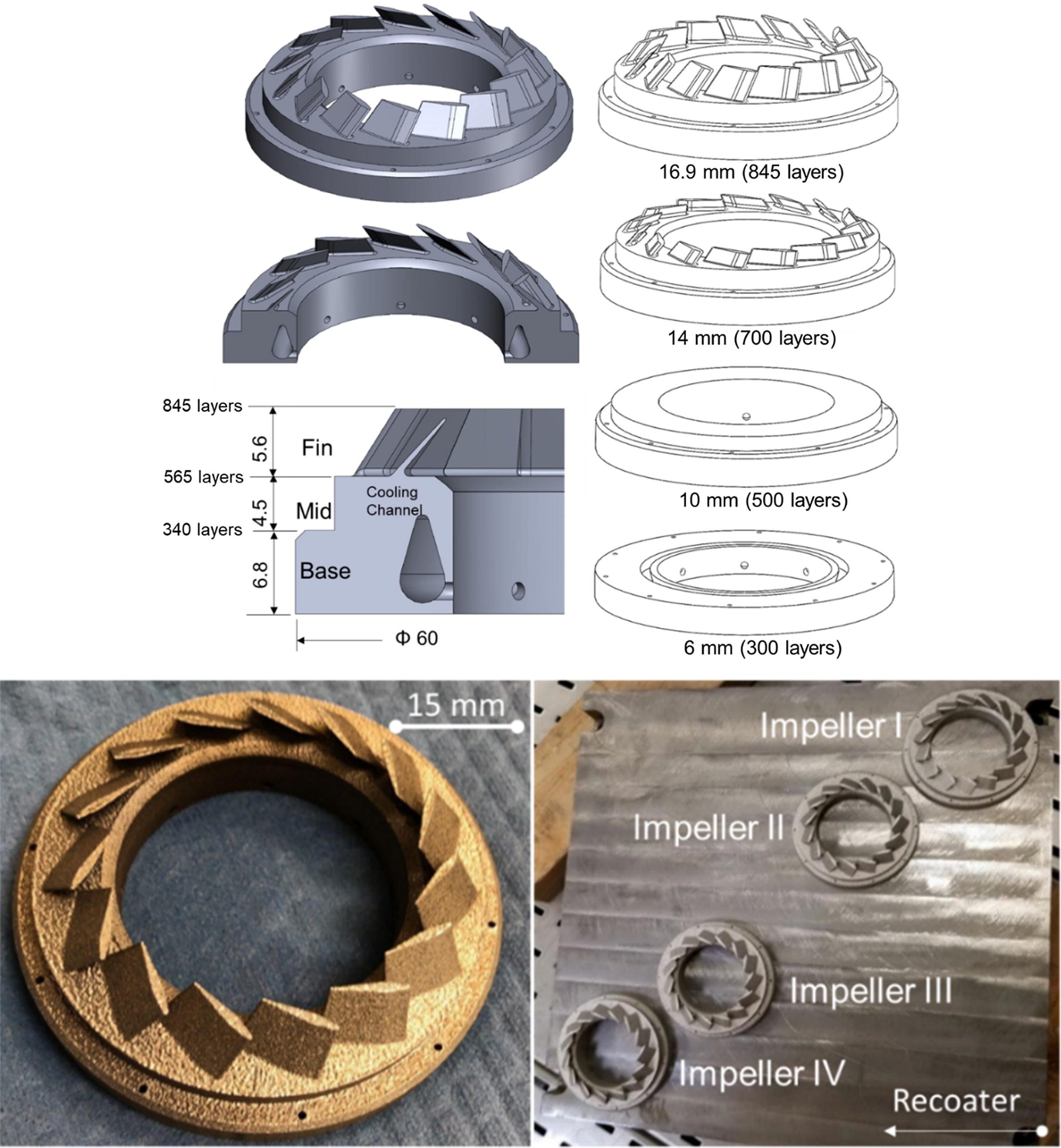

△叶轮的横截面显示了研究人员用来测试其数字孪生体的三个构建部分——底座、中间和鳍。图片来自《Materials & Design》

数字孪生方法

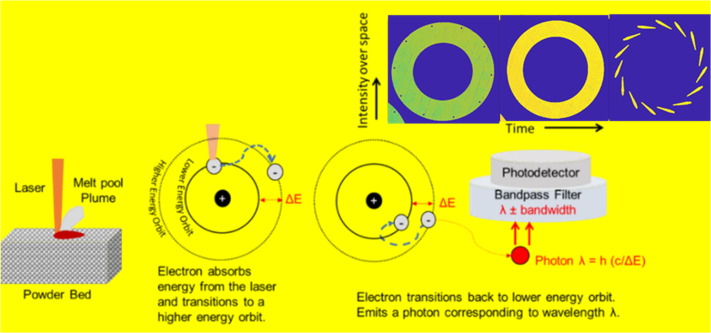

在LPBF过程中,激光器熔化、冷却、凝固和重熔粉末的过程中出现的热现象,往往会导致裂缝的形成。在微观尺度上,粉末的熔化产生了一个熔融材料的尾流,称为熔池,其中的温度分布、流动和飞溅影响了零件的微观结构、孔隙率和裂纹。在宏观尺度上,激光的快速扫描作用和材料在高温下的连续熔化导致加热和冷却循环,这可能导致残余应力和零件变形。为了解决这个问题,最新的研究旨在开发和应用一种数据和物理学综合战略,用于在线监测和检测LPBF部件的缺陷形成。为此,研究小组将原位熔池温度测量与热模拟模型相结合,快速预测零件中的温度分布。据研究人员称,他们的方法创新之处在于模型提供的温度分布预测,该模型通过原位熔池温度测量逐层更新。因此,科学家们称他们的方法为 "数字孪生"方法,以检测裂纹的形成。

数字孪生策略能够为纠正零件的异常情况提供反馈,从而减少失败制造造成的浪费。研究人员将他们的策略作为纯数据驱动的过程监控技术的替代方案,以克服这些过程的缺点,即检测的延迟、数据驱动模型对零件形状的通用性差,以及获取数据的费用和资源密集性。此外,由于数字孪生体同时包含了零件形状对热历史的宏观影响和激光与材料相互作用的微观影响(以熔池温度的形式),它可以囊括不同加工参数的影响,如扫描模式、舱口间距、激光功率和速度。

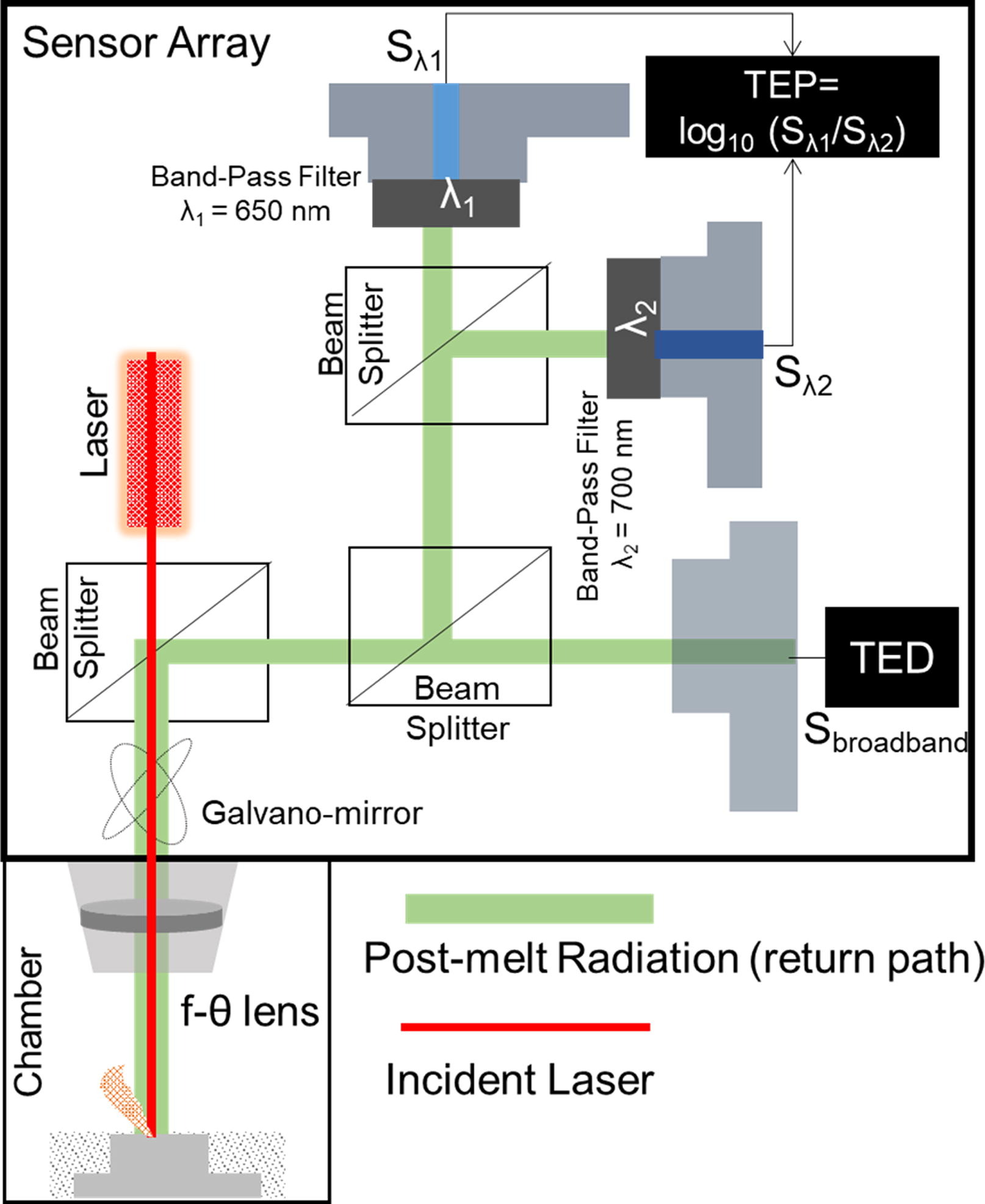

△安装在EOSM290 LPBF系统上的轴上传感装置。图片来源:《Materials & Design》。

测试数字孪生

为了测试他们的方法,研究团队使用EOS M290

LPBF系统3D打印了四个不锈钢叶轮形状的零件,这些零件有不同类型的缺陷,包括工艺漂移、镜头分层和网络入侵。为了制造这些缺陷,研究人员改变了加工参数,促使机器发生相关故障,并故意篡改工艺,在零件内部制造缺陷。研究团队选择打印叶轮零件来展示他们的数字孪生体,因为它沿建造方向可分为三个不同的区域——底部、中部和鳍部。每一个部分都包括复杂的特征,这对打印来说是一个挑战,例如水滴形的内部冷却通道,这导致各层之间的冷却时间不同,从而产生复杂的热历史。在建造过程中,使用集成在激光路径中的三个同轴光电探测器阵列对该过程进行连续监测。从传感器阵列获得的信号被处理以创建两种类型的测量,即热能普朗克(TEP)和热能密度(TED)。TEP特征与熔池温度相关,而TED则捕捉到宽频室辐射。

这些特征随后被纳入图论模型,以便在整个过程中持续更新熔池的微尺度活动。

△使用带通滤波的光电探测器的发射来测量熔池温度。图片来自《Materials & Design》。

在LPBF过程中,数字孪生能够检测到3D打印叶轮部件中所有的三种缺陷类型。研究人员表示,与单独使用传感器数据相比,这种方法能够对缺陷的形成进行精确和可解释的检测。为此,数字孪生方法克服了将传感器标签转移到一个单独的数据分析算法的需要,因此防止了检测缺陷的延迟。

展望未来,研究团队将寻求继续扩大其数字孪生的能力,以检测其他类型的缺陷,如失真。他们还将用不同的加工参数、扫描策略和零件形状测试该方法。

关于这项研究的更多信息可以在《Materials & Design》杂志上题为 "Digitally

twinned additive manufacturing: Detecting flaws inlaser powder bed

fusion by combining thermal simulations with in-situ meltpoolsensor

data"的论文中找到。该研究由R. Yavari, A. Riensche, E.Tekerek, L. Jacquemetton, H.

Halliday, M. Vandever, A. Tenequer, V. Perumal, A.Kontsos, Z. Smoqi, K.

Cole, and P. Rao共同撰写。

△应用于实际叶轮形状部件的数字孪生的概念。图片来自《Materials & Design》。

(责任编辑:admin) |