陶瓷3D打印后处理市场现状及对策分析

时间:2021-09-02 08:40 来源:南极熊 作者:admin 点击:次

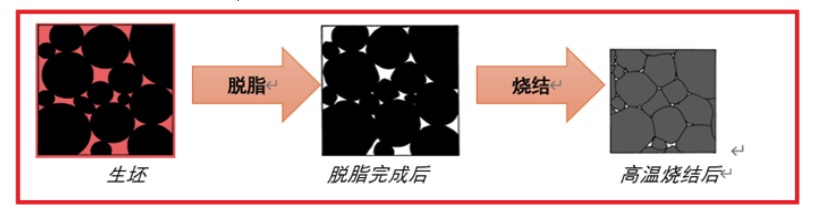

| 随着“中国制造2025”的快速进展,陶瓷制造产业也经历了深刻的变革,正在向着“智能化,数字化”的方向进行转变。经过多年的发展,3D打印技术在陶瓷的生产工艺中扮演了越来越重要的角色,基于各种方案的陶瓷打印技术取行了长足的进步。但是由于陶瓷材料的特殊性,在3D打印的过程中不能像金属一样直接进行烧结,一般的制造过程都是3D打印成型,后处理脱脂、烧结等形式完成。本文针对陶瓷3D打印的后处理市场现状进行了罗列及简单的分析。 一、陶瓷后处理现状 随着材料技术,计算机辅助设计(CAD),计算机辅助制造(CAM)等应用技术的快速发展,陶瓷的3D打印技术取得了长足的进步。但基于陶瓷材料的特殊性,以当前的科技手段,无论是以DLP,SLA或其它各种方式制造的陶瓷件应定义为“陶瓷坯体”,陶瓷3D打印技术在陶瓷工艺流程中事实上取代了传统的“成型工艺”,在“成型工艺”之后,仍然需要“脱脂”,“烧结”等工艺流程。只有在“烧结工艺”完成之后,陶瓷粉末颗粒才能致密化,达到设计需求。

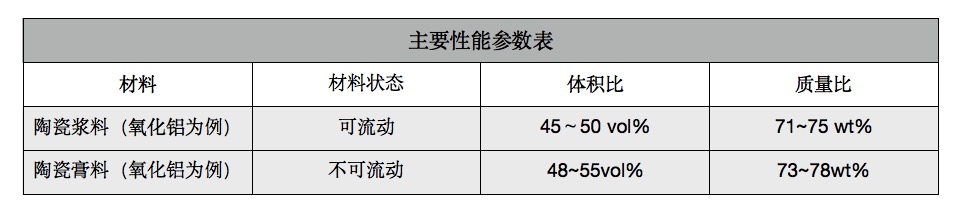

在目前陶瓷3D打印工艺中,光敏树脂作为固化媒介添加到陶瓷浆料中,经过特定波长及功率的激光照射而固化,从而实现陶瓷的3D打印(成型)工艺。以目前典型氧化铝打印材料为例,其参数表如下:

主要性能参数表

由此可见,作为添加剂的光敏树脂在整个打印材料中质量占比达到了25%以上,体积占比达到了约45~50%。经过测试,3D打印的陶瓷件其收缩率一般约为20%或更高。而以传统成型工艺如注射成型、压制等成型后质量比一般约为3%,其收缩率一般约为10%(以氧化铝为例)。过高的收缩率使得对于陶瓷成本的尺寸控制、表征等提出了更高的要求。因此,在3D打印的陶瓷制品后处理工艺上,也需要做出相应的改变。 目前,由于陶瓷3D打印技术仍处于研发、小规模试产以及特殊行业应用等方面,并没有大规模的生产情况。因此,陶瓷3D打印机的终端用户一般都会配套实验性质的小型电加热炉作下陶瓷后处理热工设备。这些设备大多以传统陶瓷制备工艺而设计制造,结构简单,并不具备数据的收集分析参力;且大多数后工序的实施人员其专业主要集中于材料研发等方面,对于陶瓷3D打印技术,陶瓷烧结技术等并不精通。以目前市场反馈的情况来看,陶瓷3D的打印的“木桶效应”卡在了后处理工艺上,伴随着高添加剂的使用,超大的收缩率直接导致了如开裂,结构强度不均,变色等等后处理问题上,这导致了陶瓷3D打印技术迟迟不能进入大批量产环节。

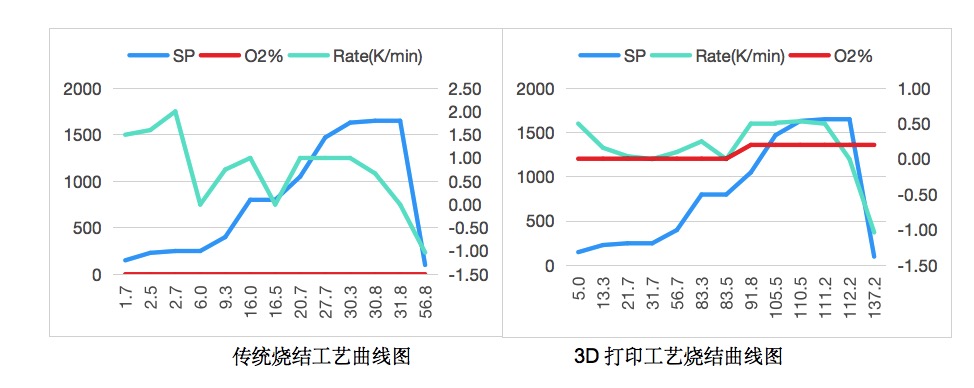

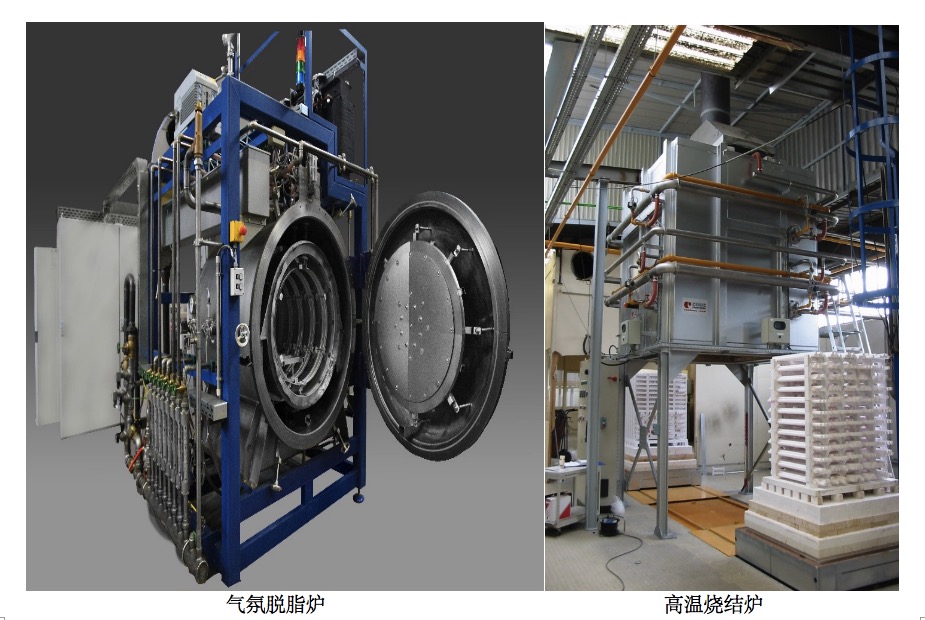

由此可见,气氛保护烧结在陶瓷3D打印后处理工艺中的重要性。经过测试,我们发现如果使用传统烧结工艺对陶瓷3D打印件进行烧结里,无论升温速度多慢,制品均会产生或多或少的龟裂纹,电镜下可观察到贯穿全体的裂纹。 在使用惰性气体保护后,目前可控的升温速度在约0.8~1度每分钟,并且需要使用空气/惰性气氛。在后期,将会逐步提高整体烧结速度,并使用一体化的脱脂、烧结气氛炉做为陶瓷3D打印件的专用生产设备,以最大限度缩短工艺时间,降低操作复杂度。

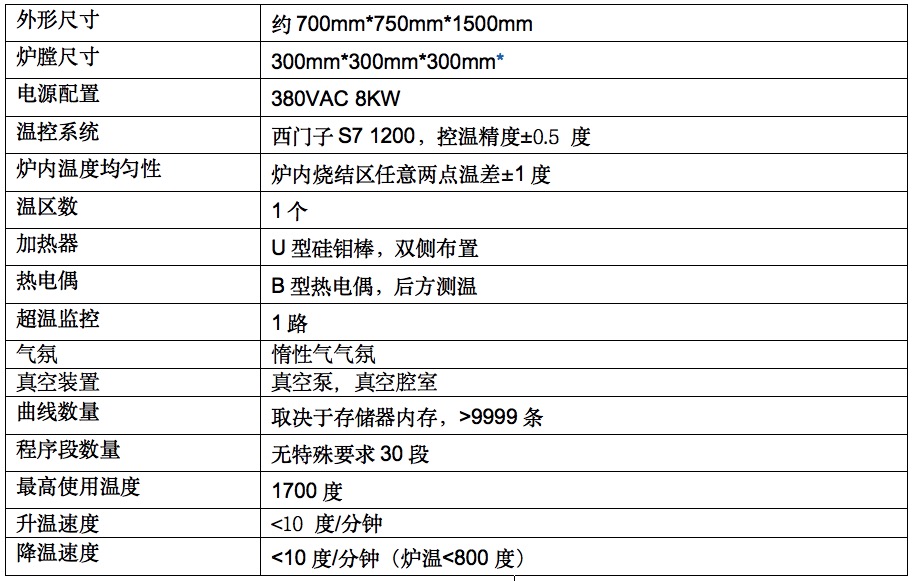

烧结设备技术参数表示例:

*该炉型仅为代表尺寸,可进行各种尺寸和功能定制

二、针对市现状的计划 针对目前陶瓷3D打印后处理市场的情况,建立一个集专用于高脂含量陶瓷生坯的脱脂、烧结、数据记录、数据分析、检测为一体的实验室,为陶瓷3D打印的终端客户及材料开发人员提供打印后处理服务,推进陶瓷3D打印的量产进程的实现。 在后处理工序中,有机脂的袪除显得尤为的重要,脱脂不全将直接导致产品开裂,染色、强度受损等问题,对此将使用具备真空能力的脱脂设备将传统脱脂工艺中有机物的氧化反应更改为热裂解反应,使用惰性气体在脱脂过程中在腔室形成保护气氛。并且,采用检测设备对温度、压力、氧含量等实时监测,最终形成分析报告,以固定同类型产品的脱脂工艺。 一体化脱脂、烧结工艺,表面研磨,工艺验证等服务将同步展开。 (责任编辑:admin) |