综述:航空航天领域的金属增材制造之三

时间:2021-08-28 10:54 来源:南极熊 作者:admin 点击:次

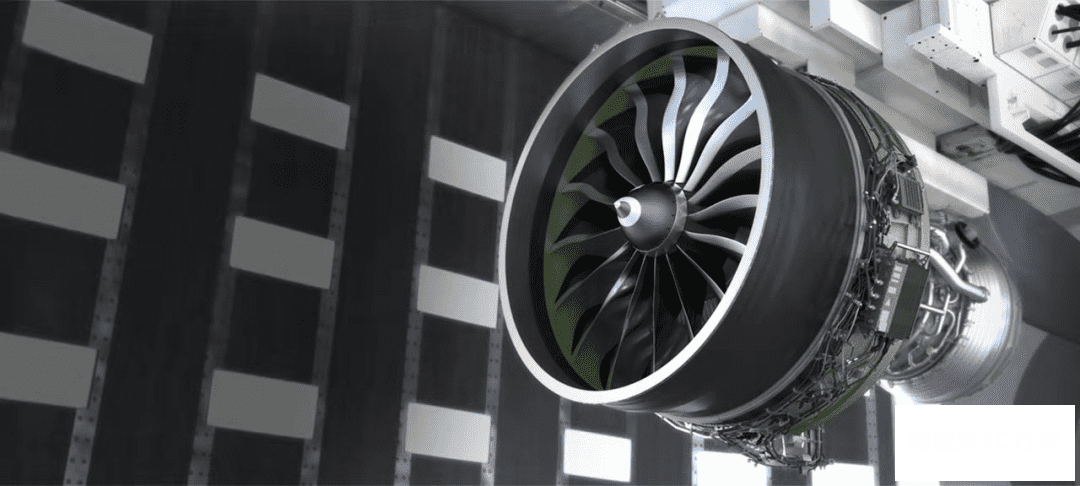

| 金属增材制造可被应用于多领域,本综述着重介绍其在航天航空领域的应用、该领域应用此技术的优势所在、现有应用存在的挑战、该领域未来发展的潜力以及对该技术应用的展望。此为第二部分(总共四大类应用),本文主要介绍该技术在航空航天中的其中两大独特应用——热力装置和液体燃料火箭部件! 2.3. 热力装置 采用AM(增材制造)制造的先进传热装置在减少制造时间、改善热交换器(HXs)、散热器(HSs)和热管(HPs)在生产复杂内部几何形状方面的性能方面有很大的潜力。热交换器对于航空航天领域部件的应用(如飞机和宇宙飞船发动机的性能)至关重要。散热器通常用于飞机和航天器电子方面。这两者的传统制造技术通常分别是钎焊技术和数控铣削技术,然而这些技术的缺陷也非常明显。虽然钎焊是一种有效的制造方法,但对热交换器它通常包含大量耗时的工作、实现合理间隙的高公差并且通常需要昂贵的材料,而这种材料增加了组件的成本。此外,散热器的数控铣削技术则受到其复杂性的限制。 因为这些原因,AM技术正被用于两者趋利避害,既提升复杂性、也增强灵活性——实现性能提升,使设计者能够提高比表面积(表面积-体积比)。此外,钎焊技术通常限于那些与制造流程相容的材料,但AM则允许制造设备使用更多种材料。Gobetz等人进行了一项证明在航空航天应用的热交换器中使用AM技术可行性的研究,力图实现更直接的制造,而不是目前热交换应用中的传统制造和组装技术。 Gradl完成的一个案例研究强调了AM在飞机热力交换的典型应用中的优势。该研究以飞机机油冷却器为例,比较了AM相对于传统制造方法在热交换部件中的功能。所述部件是现有常规制造的热交换器的直接复制品。利用激光粉末床熔融 (LPBF) 技术,用铸造铝合金(AlSi10Mg)制造该组件。尽管AM制造工艺在组件中产生了一些缺陷,但在测试中,其性能明显更优,证明了AM热交换器在实际应用中的巨大潜力。 更值得注意的是,通用电气已经将AM 热交换纳入了他们目前正在运行的最新GE9X发动机系列中,将铝合金(F357)应用在LPBF机器上制造而成。热交换器作为发动机的重要部件,通过AM制造技术可减小尺寸、减轻质量、降低成本和提高耐用性。

▲ 图1 GE9X商业引擎

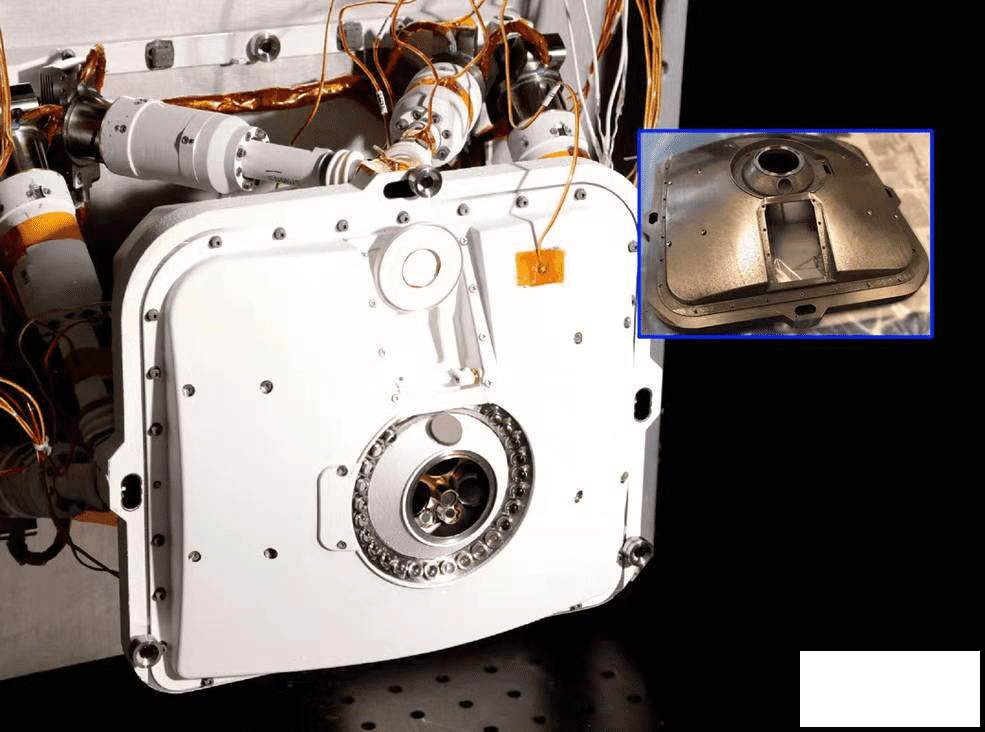

美国国家航空航天局(NASA)最近的火星任务是向火星运送另一辆火星车。这艘名为“毅力号”的火星车的任务是寻找远古生命的迹象,并收集浮土和岩石样本,并在未来返回地球。该火星车于2021年2月登陆火星,搭载了11个采用金属AM技术制造的部件。在这11个组件中,有6个是在莫邪(火星氧气原位资源利用实验的简称)中使用的AM制造的热交换器。这些热交换器暴露在火星大气中,必须长时间承受超过800摄氏度的超高温。为了实现这一目标,镍基高温合金被用于热交换器结构。与使用传统技术制造相比,这简化并提高了莫邪系统的性能。除了6个热交换器之外,毅力号还在它的X射线岩石化学行星仪器(PIXL)上安装了5个其他AM部件。为了减轻PIXL的质量,AM被用于制造双层钛壳、安装框架和两个支撑支柱,与传统方法制造的部件相比,所有这些部件的质量都减少了2/3或3/4。

▲ 图2 PIXL的外壳,前半部分的双层钛壳

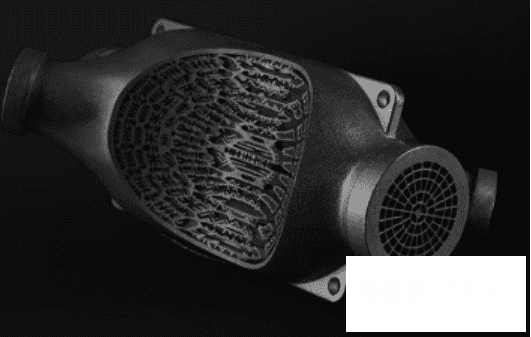

由于与传统制造方法相比,AM为组件提供了前所未有的复杂性,因此在充分优化热交换器(HXs)和散热器(HSs)等器件的设计能力方面往往存在局限性。通过热TO(拓扑优化,topologyoptimization,以下简称TO)的形式应用AM技术,优化工具在热交换器和散热器中的应用越来越受到关注。deBock 等人的一篇论文展示了在散热器应用中使用混合分析热TO (HAATO)的潜在性能。尽管这些优化技术仍处于初级阶段,但通过增加其几何复杂性,它们有可能大幅提高HSs和HXs的性能。图3显示了他们的AM HX设计令人难以置信的内部复杂性,旨在用于赛车运动。高度复杂的结构针对大表面积进行了优化,增强了热交换。虽然这不是航空航天的例子,但航空航天部件的原理和优点是相同的。

▲图3 Conflux F1换热器的应用

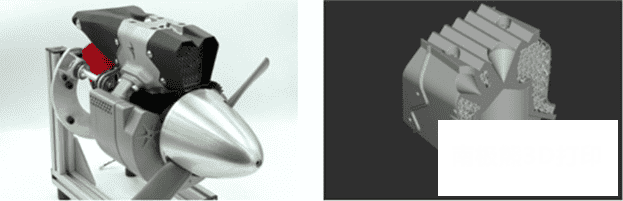

内部冷却通道的例子存在于内燃机的气缸体中和飞机的高压涡轮叶片中。这些集成系统通常受到传统制造技术的限制,例如连接、钎焊、铸造和数控铣削工艺。AM技术为内部冷却通道和微晶格结构以及相关设计的选择提供了更多的复杂性。小型无人机设计和制造商Cobra Aero试图利用AM、优化技术和晶格结构来改进他们的无人机发动机,实现轻质减量和优化传热特性。使用AM,他们生产了一个利用多场耦合模拟(multi-physics simulations )气缸体,该模拟考虑了温度场、流场、磁场、应力场和压力因素,最终使优化设计的气缸体比通过传统制造方法实现的设计更具热效率。

▲图4 Cobra Aero AM和晶格气缸体设计

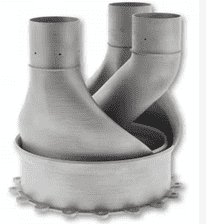

热气防冰是商用飞机上广泛使用的防冰系统,可限制飞机机翼前缘结冰。Bici等人探索了晶格结构在多功能面板中的应用。该设计侧重于通过AM技术制造的单件翼型,具有内部晶格结构,将热空气分配到翼型的前缘,以防止结冰。此外,该设计通过使用网格结构减少前缘的质量来减轻结构应力。 HiETA是一家总部位于英国的工程公司,使用激光粉末床熔融等AM技术为航空航天市场生产各种产品,特别关注热力交换和冷却设备。他们使用AM技术生产内部冷却的径流式涡轮机叶轮和外壳。涡轮叶轮由CM247 LC(镍基沉淀硬化型定向凝固柱晶高温合金,使用温度在1050℃以下)或Inconel铬镍铁合金合金制成,具有复杂的内部冷却通道,可在降低部件质量的同时提高涡轮发动机的工作温度。

▲图5 HiETA热交换器

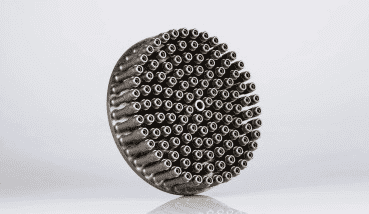

2.4. 液体燃料火箭部件 过去20年来,以空间探索、科学研究、通信卫星、地球观测卫星、国际空间站长期载人以及其他任务为形式的天基活动迅速增加。所有这些活动都得到了美国航天局NASA阿耳忒弥斯Artemis计划和许多进入轨道发射市场的私营公司的帮助。随着发射供应商之间的竞争逐渐激烈,创新也激增,先进的制造技术(如AM)在空间发射系统和卫星中被广泛使用。卫星、空间站和航天发射系统号称是最昂贵的人造物体,仅国际空间站就耗资1600亿美元,且这些花费还在不断增加。与传统制造方法相比,AM在低成本方面具有明显优势,有可能使天基活动更容易。 由于发射系统提供了进入空间的基础设施,这些系统的效率对于降低天基系统的成本至关重要。这些系统的核心则是液体燃料火箭发动机——广泛应用于大多数运载火箭的应用中。通过在更现代的火箭发射系统中使用AM技术可以更好的利用复杂的系统从而提高系统性能。非官方报告显示,正在开发的SpaceX Raptor发动机包含高达40%的AM制造部件,空间发射系统被证明是AM制造部件的主要应用之一。 火箭发动机上的喷射器系统通常由数百个单独制造的部件组成,然后钎焊或焊接成单个喷射头(图6)。通过传统制造技术制造这些喷射器组件通常耗时且昂贵。但AM技术可以用来大幅度降低制造这些部件所需的成本和时间。阿丽亚娜6号定于2020年发射,是阿丽亚娜集团生产的最新火箭,作为其RAMS(Reliabilit可靠性、y,Availability可用性、Maintainability 可维护性和Safety安全性)准则的一部分,他们正在寻找创新方案。为了在阿丽亚娜5的基础上再降低40-50%的生产成本以及提升性能,整个项目采用了AM技术。该喷射器芯在超快速四激光器增材制造系统 (EOS M400–4)上利用 Inconel 718生产,可快速缩短生产时间。

▲图6 阿丽亚娜6号火箭的注射器芯

哥本哈根亚轨道公司是一家完全众筹的非营利航天公司,一直在评估将AM组件应用到生产流程中以降低成本的可行性。他们最新的AM案例研究——同轴涡流注射器的涡流器,是使用瑞典工业3D打印机制造商Digital Metal公司专有的粘合剂喷射(binder jetting )金属增材制造技术制造的。无独有偶,德国航空航天中心完成的一个项目也涉及航空航天领域的同轴注射器应用。该项目基于小型卫星运载火箭(SSLV)计划,旨在降低小型卫星生产商的轨道成本。在使用LPBF技术制造后,该注射器成功通过测试,显示出良好的性能特征,并为德国航天中心的进一步开发铺平了道路。美国国家航空航天局还展示并报告了数百次液体火箭发动机应用中各种燃料的成功喷射器热点火试验。 (责任编辑:admin) |