两种增材制造金属粉末空心粉率的检测方法

时间:2021-07-10 14:42 来源:3D科学谷 作者:admin 点击:次

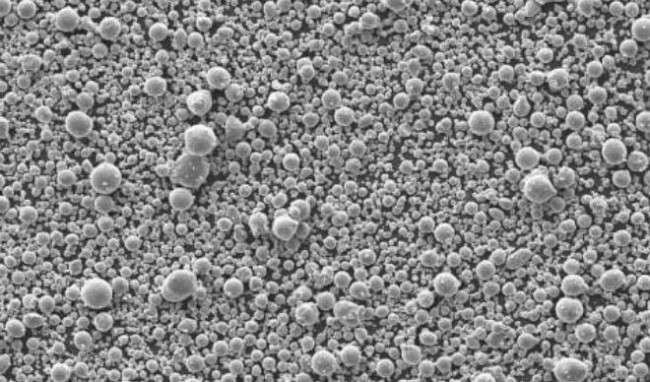

金属增材制造通常以金属粉末作为原材料,三维模型作为蓝本,通过打印设备的加工处理,最终制造出高度定制化的实体产品,故而金属粉末的性能对增材制造的最终产品有着决定性影响。国家针对增材制造金属粉末制定了专门的标准-GB/T 39251-2020《增材制造 金属粉末性能表征方法》。该标准中对金属粉末的几个关键指标的检测方法进行了规定。其中空心粉的检测方法主要为金相法和工业CT扫描法。 目前,增材制造用的金属粉末加工工艺主要有球化法、雾化法、旋转电极法,这些加工方法虽然是主流技术,但是在制造过程中总是不可避免的存在气孔缺陷,存在这种缺陷的粉末就叫空心粉。空心粉率就是指空心粉相对粉末颗粒总数的比例。其实,金属粉末的性能技术指标有很多,比如粒度、比表面积、松装密度、振实密度、流动性等等。 之所以要强调空心粉率的检测,是因为代表气孔缺陷的空心粉,会直接影响增材制造最终品的抗拉强度、屈服强度等关键性能指标,而且空心粉率过高直接会导致产品的疲劳寿命下降。空心粉的占比和尺寸直接影响到成品件的使用性能和寿命,所以需要对空心粉进行有效控制,保证其质量。 检测金属粉末空心粉的方法主要就是显微镜法、工业计算机层析成像(CT)法。有鉴于此,拜恩检测的工程师详细介绍了这两种方法。 显微镜法也就是金相检测法,主要是采用金相镶样方法将金属粉末进行镶样、磨抛,得到粉末金相试样,然后利用光学显微镜或扫描电子显微镜-背散射电子成像观察粉末颗粒的截面图像,统计出图像中的粉末颗粒总数量和空心粉颗粒数量,经计算得出该批次粉末样品的空心粉率。 步骤 首选将金属粉末和镶嵌材料进行充分混合。然后将粉末混合料采用热镶法或冷镶法,制备得到粉末金相试样。接着对金相试样进行研磨、抛光、试样磨下量宜不小于 0.5 mm,肉眼可见粉末颗粒的金属光泽,磨抛完成后清洗、干燥试样。然后利用光学显微镜(GB/T 13298)或利用扫描电子显微镜(GB/T 16594)对粉末金相试样进行观察,按照不同粒度粉末的推荐图像放大倍数,在试样磨抛面的不同位置观察并拍摄颗粒截面图像。 判定原则 1.具有灰白色截面的颗粒均判定为金属粉末颗粒; 2.具有灰白色截面的颗粒出现封闭或半封闭暗色区域,判定为空心粉颗粒; 3.根据显微镜法的特点,截面最大尺寸≤5 μm 且不存在空心的颗粒不计入粉末颗粒总数量; 4.对于所有的粉末颗粒,只要存在空心,均计入空心粉颗粒数量;对于不存在空心的颗粒,位于图像边缘无法显示整个截面的颗粒不计入粉末颗粒总数量; 5.对于团聚的“卫星粉”,如果颗粒之间没有相互嵌入,则分别统计数量,如果颗粒之间相互嵌入,则判定为一个颗粒; 6.磨抛时发生破损的非完整颗粒,判定为一个颗粒。 7.图像中的颗粒数量可利用图像分析软件统计,空心粉颗粒数量的统计采用图像分析软件和人工统计相结合的方法。 8.统计的粉末颗粒总数量推荐不少于 3000(颗或个),或由供需双方协定。 采用显微镜法检测空心粉率要注意的是,无论是采用热镶法还是冷镶法进行粉末金相制样,都是没有差异的。金属粉末颗粒有不同的形态,不如不完整颗粒、微小尺寸颗粒、“卫星粉”颗粒等等,都需要明确进行识别和统计。对于尺寸≤5μm的颗粒,可以不做统计,但是如果能观测到空心,也需要做计数处理。在此推荐观测的粉末颗粒总数不少于3000(个或颗)。 CT法主要是利用工业计算机层析成像(CT)系统,对金属粉末进行断层扫描,得到粉末的二维断层图像,通过三维重构软件,重构出粉末颗粒的三维立体图像,统计出二维或三维图像中的粉末颗粒总数量和空心粉颗粒数量,经计算得出该批次粉末样品的空心粉率。 步骤 1.根据金属粉末粒度大小,选取合适的试管规格和夹具,将粉末样品装入试管中,试管两端进行封堵,粉末装入后应适当振实。 2.将试管装在转台中心位置,装夹保持垂直,试管水平旋转 360°以确保样品在检测视场内。 3.通过调节 X 射线源电流、电压值得到二维断层图像最佳的灰度值区间,宜选用低电压、高电流以增加对比度,在确保图像清晰度的情况下,选用最大的放大倍数。 4.扫描试管的中间区域,获取粉末颗粒的二维断层图像,可利用重构软件将二维断层图像重构为三维立体图像信息,并对图像进行对比度、 亮度等调整,过滤不必要的材料,如空气等,使图像便于观察。 5.采用分析软件对粉末样品的二维或三维图像分别进行粉末颗粒和空心粉颗粒数量统计,根据工业计算机层析成像(CT)法的特点,空心部分最大尺寸≤10 μm 的颗粒不计入空心粉颗粒数量,可根据需要选择二维图像分析或三维图像分析。 6.统计的粉末颗粒总数量推荐不少于 20000(颗或个),或由供需双方协定。 二维图像分析 1.二维图像切片扫描时,切片厚度要大于粉末颗粒的最大直径; 2.利用设备的图像分析软件自动识别样品中所有的空心粉颗粒; 3.颗粒总数量、空心粉颗粒的统计按照显微镜法的规定执行。 三维图像分析 1.统计前采用分水岭算法将粘附的粉末颗粒进行分离,分别统计颗 粒数量,不同颜色代表独立的颗粒; 2.统计前去除由于 CT 切片导致的非完整的颗粒; 3.颗粒内部出现封闭暗色区域即为空心颗粒。 采用工业计算机层析成像(CT)法时,我们要注意的是:不同厂家的仪器设备型号、软件操作可能都有差异,当然,以上的操作流程属于通用方法。我们在实际检测时,要根据检测仪器设备的能力进行制样,选择合适试管规格。CT设备的检测分辨率通常可以达到 3μm 以下,但是对于粉末颗粒来说,空心部分尺寸小于 10 μm 左右时,一般无法清晰辨别,因此对于空心部分最大尺寸≤10 μm的颗粒,不计入空心粉颗粒数量,但是依旧计入粉末颗粒总数量。此推荐观测的粉末颗粒总数不少于2000(个或颗)。 以上便是增材制造用金属粉末空心粉率两种检测方法。显微镜法操作简便、成本较低,缺点是制样得到的空心粉颗粒截面具有随机性,并且容易受到人为操作误差的影响。而工业计算机层析成像(CT)法的检测对设备、人员、环境要求较高,所以一般需要委托专业第三方检测,因此检测成本较高,耗时较长,但是其单次检测粉末量较大,统计性较好。所以大家可根据 可根据产品情况及实际需求,选择合适的空心粉率检测方法。 (责任编辑:admin) |