研究人员发现通过将常用的塑料与碳纳米管结合在一起制成的一种新型3D打印材料比基于铝的结构更结实,重量更轻。相关研究成果发表在Materials & Design上,论文名为“Impact behaviour of nanoengineered, 3-D printed plate-lattices”。

碰撞能量吸收器

图形摘要 图形摘要

在航空航天,海洋,汽车,生物医学和民用领域,采用以不同长度范围(例如纳米、微米、微观、中观和宏观结构的晶格)加工的建筑材料的应用范围正在不断扩大。这些材料采用独特的建筑结构来控制和操纵机械应力、声音、光等,以及探索以前无法访问的机械、声学、光子和其他属性空间。被称为超材料的纳米和微结构材料代表了新兴的一类具有合理配置的结构层次的细胞材料。

在这种材料中,在每一层上,宏观特性和相对密度是分离的。中观(尺寸范围从微米到毫米)或宏观结构的晶格因其卓越的能量吸收特性而被广泛用作几种高性能工程应用中的碰撞能量吸收器。根据应用要求,各种拓扑结构和材料组成的自然晶格和人工设计晶格可以被利用。通过空间定制的几何构型(例如,功能梯度的细胞壁、波纹和空间调整的半顶角),基础材料的选择(例如,聚合物,金属和复合材料)以及不同的拓扑结构(例如六边形,圆形,三角形和正方形),各种尝试被用来改善建筑结构的能量吸收特性。晶格结构如蜂窝以及其他晶格结构已被广泛研究和评估,以用于各种材料成分和拓扑结构。

常规材料合成和制造技术很难实现量身定制的材料配方和各种规模的复杂3D结构配置的组合。诸如增材制造之类的先进制造方法已经能够以不同的长度尺度(即,从纳米尺度到宏观尺度)制造晶格结构,从而增强了它们的机械性能。

多壁碳纳米管板状晶格 多壁碳纳米管板状晶格

通过利用新兴的3D打印技术的优势,可以制造出具有有序、均匀且可重复的微观结构的晶格结构,并且可以调整和优化其晶胞拓扑结构,以实现特定应用的首选机械特性。

来自英国格拉斯哥大学、阿拉伯联合酋长国哈利法科学技术大学和美国德克萨斯A&M大学的研究人员通过纳米工程化的灯丝开发和熔融灯丝制造,将多壁碳纳米管 (multi-walled carbon nanotubes, MWCNTs) 纳入3D板状晶格中,以增强能量吸收特性并拓宽聚丙烯 (polypropylene, PP) 和高密度聚乙烯 (high-density polyethylene, HDPE) 复合材料的应用范围。

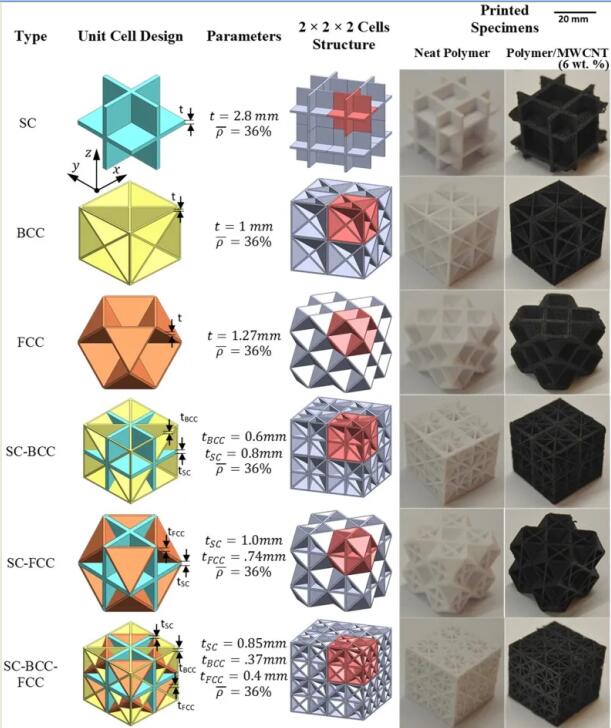

研究人员使用熔融长丝制造 (fused filament fabrication , FFF) 3D打印技术制造板状晶格,使用在尺寸为该技术215 mm×215 mm的加热模板上配备0.4 mm喷嘴的Flash Forge Creator Pro Dual Extrusion 3D打印机。3D板状晶格的能量吸收特性受其结构的很大影响。在这项工作中,研究了六种拓扑结构包括三种基本结构,例如简单立方(simple cubic, SC) ,体心立方 (body-centered cubic, BCC) 和面心立方 (face-centered cubic, FCC) ,以及三种混合结构,即SC-BCC,SC-FCC和 对SC-BCC-FCC。

图1. 各种基本和混合板状结构的晶胞设计,晶胞设计参数,CAD模型和印刷样品。所有板状晶格均具有相同的相对密度= 36%。

(责任编辑:admin) |