【经验分享】金属3D打印过程中的模型摆放与方向技巧

时间:2018-05-27 21:18 来源:三的部落 作者:中国3D打印网 点击:次

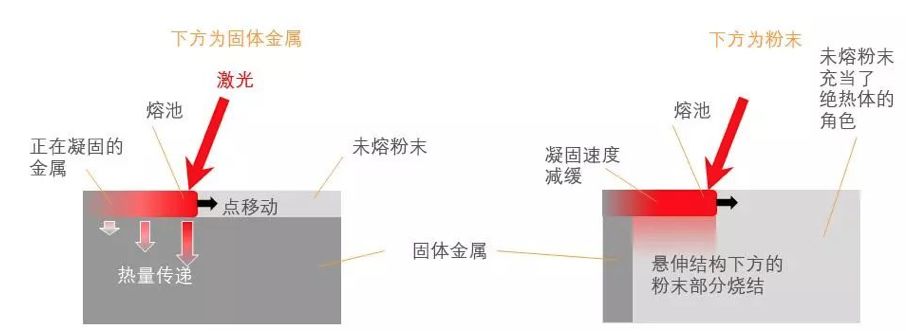

| 今天我们就继续为大家讲讲金属3D打印过程中,模型的摆放与方向的注意事项。由于3D打印的成型过程都是沿着Z轴逐层累加成型,也就是垂直于基板方向,所以层和层之间的关联方式就非常重要,当新的一层融化时它需要下一层提供物理支撑和导热。 熔融和悬臂 当激光熔化粉末层时,如果粉末层下方为固体金属,则热量会从熔池传递至下方结构,这会再次熔化下方固体金属并形成牢固的焊接。随着激光扫描零件其他部分时,此处熔池也将快速凝固,因为热量已被下方固体金属部分有效传递出去。如果零件具有悬臂部分,那么熔池下方区域至少有一部分会是未熔粉末。这些粉末的导热性远远低于固体金属,因此来自熔池的热量会保留更长时间,导致周围更多粉末烧结。由于粉末导热性很差,热量会聚集在悬臂部分下方粉末中,这部分粉末会融化的不充分以至于这部分粉末附着在悬臂区域的底面,这会造成悬臂部分下表面的变形或者非常差的表面粗糙度。  摆放 一般来讲与水平角度小于45°的部分需要添加加支撑结构,这一部分通常称为下表面,下表面的表面粗糙度通常会比垂直壁面和上表面更为粗糙,下方粉末导热差,熔池冷却速度变慢,导致下方粉末局部烧结,这部分烧结的粉末会粘在零件下表面。这时零件摆放就显得尤为重要,它不仅能使任务零件性能优化,甚至可以决定打印的成功与否。当零件有多种摆放方式可选的情况,我们应选择可实现最理想化零件自身支撑摆放,以便尽可能的减少后期处理和降低加工成本。

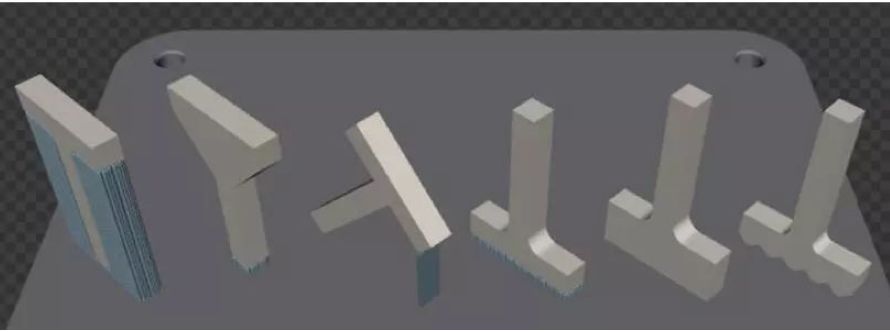

图:一个零件通常可沿多个方向完成加工,摆放方向的选择将大大影响支撑材料用量以及所需的后处理工作量。

从左起:- 大悬臂,需要大量的支撑材料(显示为蓝色) - 修改设计,添加额外的锥形以减少支撑,结果可导致零件质量增加,可能需要后处理加工 / 线切割加工 - 倾斜45度 — 除了一个局部最低点外,大部分采用零件自身支撑(详情请参见下文)。下表层和上表层将呈现出不同的表面粗糙度 - 倒置,底面采用短支撑 — 加工时间缩短,但后期需要对支撑面进行精加工 紧密附着在粉末床上,留出适合电火花 (EDM) 移除的毛坯余量 — 残留应力可能是个问题 - 与前一种方式相似,但附着区域较少,减少了应力累积 — 从制造角度来看,这可能是最高效的设计 所以零件打印首先要确定零件的摆放,然后在确定的摆放位置的基础上对零件进行接下来的设计处理。 局部最低点 局部最低点是零件上未与下方粉末熔融层连接的任何区域。这些区域在加工过程中需要添加支撑来固定。如果在下方没有支撑结构的情况下开始加工,当刮刀处理下一层时可能会造成第一个加工层发生位移,导致加工失败。

△在零件边缘相交的横孔或斜孔的顶部

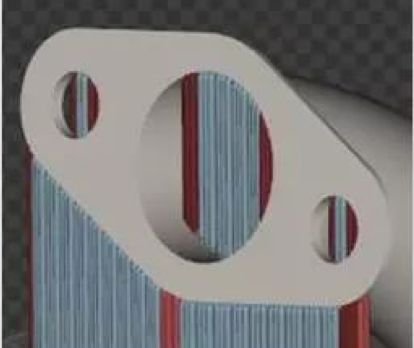

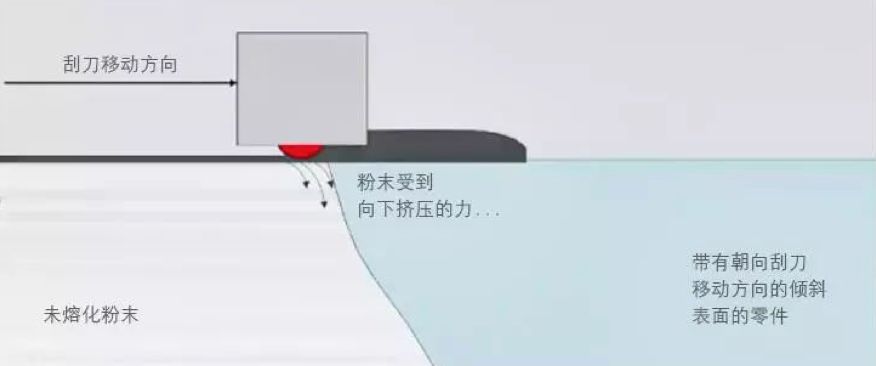

特征摆放方向 上文说过,下表面的表面粗糙度会非常差。所以我们要生产精度要求高的零件时尽量使精度要求高或配合面放在上表面。因为下表面的零件特征很可能会丧失精度。或者在精度要求高的地方添加余量,后期通过机加工来保证该特征的精度。 另一个要考虑的问题是零件相对于刮刀的摆放方向。当添加一层新的粉末时,刮刀会在粉末床上铺开粉末,粉末逐渐被刮刀挤压以形成新的粉末层。当材料被挤压时会在粉末床上形成压力波。该压力波会与朝向刮刀方向倾斜的零件表面相互作用,向下挤压粉末并向上挤压零件的前边缘。这可能会使零件钩到刮刀上,导致加工失败。柔性刮刀会降低这种影响。但并不是说柔性刮刀一定好,这要根据工艺和材料还有铺粉模式来选用柔性或刚性刮刀。  斜边和支撑的摆放应尽可能与刮刀成一定角度。通过旋转零件,压力波现在能够以倾斜的角度冲击零件,因此降低了零件变形的可能性。如果无法通过旋转调整位置,或零件是旋转对称的,则可能需要添加支撑,而受影响的加工面可能需要进行后期处理。 摆放建议 打印成功是首要考量! 设计师设计增材制造零件的加工摆放方向应明显。 摆放方向与残余应力和表面粗糙度都有重大关系。 摆放方向对加工成本和加工时间有重大关系。 复杂结构零件的摆放很难兼顾支撑、表面粗糙度、加工时间、成本、细节,使样样都达到完美状态,需要工程师自行取舍。毕竟鱼与熊掌不可兼得。但我们可以通过技术的手段,使之达到尽量接近目的的状态。 总之零件摆放是增材制造过程中非常重要的一环,依靠支撑来克服摆放问题并不是理想的增材制造过程。就算我们在可以容忍支撑成本和后处理,但是这会给批量生产带来严重的困扰,这种浪费在批量生产中是难以接受的。 (责任编辑:admin) |

- 上一篇:创想三维:激光雕刻3D打印机使用教程

- 下一篇:教程:3D打印国际象棋-车