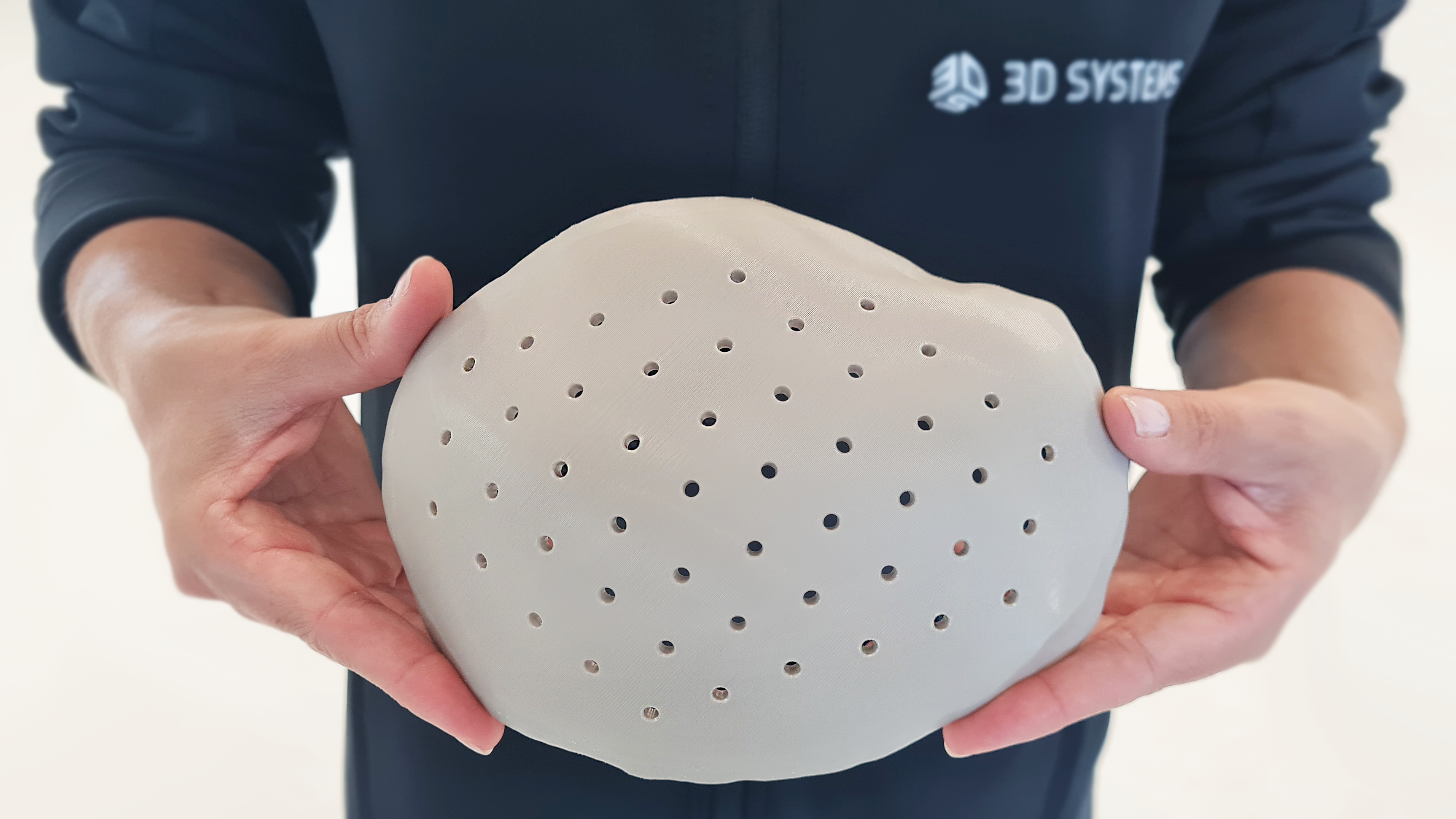

2025年4月15日,美国 3D 打印机制造商 3D Systems 宣布,其床旁增材制造解决方案成功制造出符合医疗器械法规(MDR)的 3D 打印面部植入物。这款为患者定制的聚醚醚酮(PEEK)植入物在瑞士巴塞尔大学医院设计并打印完成,并于 2025 年 3 月 18 日被应用于一场颌面重建手术中。

3D Systems 成立 35 年有余,联合创始人查克・赫尔(Chuck Hull)发明的 3D 打印技术开创了增材制造行业。如今,3D Systems 为医疗牙科、航空航天、国防以及工业制造等高端价值领域提供端到端解决方案。凭借位于科罗拉多州和比利时的认证工厂,3D Systems 已助力完成超过 15 万个患者定制案例,生产了 200 多万个植入物和手术器械。

用 EXT 220 MED 在床旁制造

这款面部植入物使用赢创(Evonik)的 VESTAKEEP i4 3DF PEEK 材料,在医院洁净室环境中,通过 3D Systems 的 EXT 220 MED 打印机打印而成。系统的架构以及简化的后处理流程,让包括弗洛里安・蒂林格教授(Florian Thieringer)、内哈・沙玛博士(Neha Sharma )在内的临床团队以及生物医学工程师能够根据患者的解剖结构设计、制造并应用定制设备。

蒂林格教授表示:“能在我们医院直接参与患者定制植入物的设计和制造,这让我们能够精准地根据个体需求制定治疗方案,更快做出反应,并改善手术效果。”

自 2023 年 8 月推出以来,EXT 220 MED 已在多家医院的 80 多场颅骨植入手术中得到应用。解决方案将基于洁净室的挤出式 3D 打印技术与不断拓展的医疗应用相结合,推动个性化植入物的生产更贴近床旁。

推动临床创新和市场增长

十多年来,3D Systems 的 VSP 手术规划技术借助数字化工作流程和丰富的材料组合,帮助临床医生规划复杂的手术流程。这种将工程师、外科医生和制造商整合在一起的临床协作模式,相较于传统的异地生产方法具有显著优势。该模式减少了治疗延误,提高了手术精度,还降低了成本。3D Systems 医疗器械部门主管斯特凡・莱昂哈特博士(Stefan Leonhardt)指出:“我们很荣幸能与巴塞尔大学医院以及全球其他领先医院的先锋临床医生合作,拓展增材制造的应用领域。自 2023 年 8 月推出以来,我们的创新解决方案已在合作医院的 80 多场成功的颅骨植入手术中得到应用,证明了它能迅速融入实际医疗场景,并在提供个性化患者护理方面切实有效。EXT 220 MED 在颌面植入物制造上的成功应用,彰显了我们持续创新的决心,致力于为新的医疗应用提供个性化的医疗解决方案。”

据 3D Systems 称,2024 年 3D 打印颌面植入物市场规模已超 20 亿美元,预计到 2034 年将突破 40 亿美元。随着需求的增长,该公司还在继续拓展增材制造在一系列医学学科中的临床应用。

院内制造趋势渐盛

床旁增材制造,即直接在临床环境中生产医疗器械的能力,正在改变患者护理的提供方式。这种方式减少了对外部供应商的依赖,缩短了周转时间,并实现了真正的个性化治疗。

3D Systems 与巴塞尔大学医院的早期合作就是一个典型例子。在那次合作中,3D Systems 助力制造出首个符合现行医疗器械法规(MDR)标准的院内 3D 打印颅骨植入物。这一突破为近期的面部植入物制造里程碑奠定了基础,也凸显了将 3D 打印技术融入医院基础设施的可行性。

此外,美国理光(Ricoh USA)在韦克福里斯特浸礼会医疗中心(Atrium Health Wake Forest Baptist)内开设了 “理光医疗保健创新 3D 工作室”,临床医生可以在那里直接设计并制造获得美国食品药品监督管理局(FDA)批准的解剖模型。通过本地化生产,医院在手术规划和实施方面拥有了更多控制权,同时提高了效率和治疗效果。随着关注度的提升,这些举措表明医疗系统正朝着分布式、患者定制化的制造工作流程转变。

(责任编辑:admin) |