已打印超1万零件!线束加工龙头库迈思用3D打印机建立柔性生产线

时间:2023-04-23 10:20 来源:3D科学谷 作者:admin 点击:次

库迈思(KOMAX)总部设在瑞士,是线束自动加工领域的开拓者和市场领导者。库迈思上海工厂内拥有多条模块生产线和检测线,每条产线都有大量的配套零件和工装夹具需求。根据库迈思的生产主管唐晓晨介绍, 每周至少需要300个配套零件和工装夹具,每个月至少需要3000个零件。那么,库迈思是怎样满足这些配套零件生产需求的呢? 库迈思在工厂内部建立CNC加工中心来试图解决这些配套零件的生产需求,但CNC存在局限性:

由于以上种种原因,最终库迈思决定引进多台Raise3D复志科技的E2和Pro3 3D打印机来缓解零件生产压力,从而节省零件生产和运营成本。 Raise3D打印机降低库迈思的生产成本是显而易见的,生产效益提升有目共睹。自库迈思购置第一台E2打印机以来,已经打印了超10,000个零件,可以明显看到:

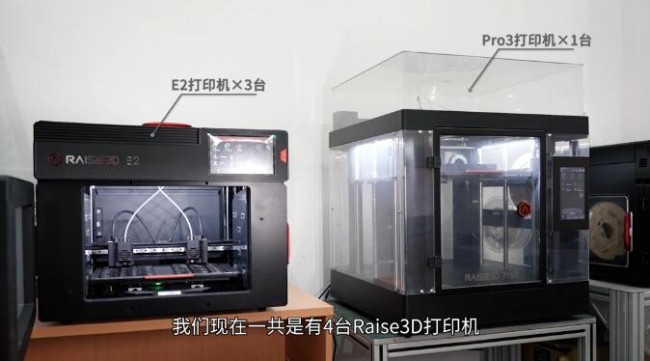

库迈思的生产主管唐晓晨惊叹于生产成本的下降,“有一个安装在测试模块上的小盖子,我们每次可以批量打印五六十个,成本很低,我一天时间就打完了,但用CNC至少要几天,成本降低太显著了!“ 库迈思购置了3台E2 和1台Pro3打印机Raise3D 打印机,在工厂内建立了3D打印中心。得益于3D打印设备的优势,库迈思建立了柔性生产线,在工厂内部即可实现“立即生产-立即使用“的生产模式。 Raise3D打印设备加入生产后,极大缓解了生产端的生产需求,库迈思可以根据生产进度灵活排期。3D打印机几乎实现24小时打印,可以在生产空闲时补充生产力。当比较紧急的项目和大量项目叠加时,使用3D打印可缓解CNC的压力。目前3D打印机应用达到总生产的目前3D打印占整个生产总量的2%。唐晓晨表示,从管理的角度来看,项目风险的可控性提高了。 Raise3D打印机的生产质量能够满足库迈思检测模块的装配要求,库迈思的测试模块主要用来测试汽车线束通路的可靠性,并且需要上百个零件组装而成,对于打印件尺寸准确度要求比较高。例如下图的工装夹具需要对底部打孔并安装膨胀螺丝,孔洞直径仅为2mm,这就要求3D打印机能够进行较小的打印公差。E2高精度机械式探头,感应器重复精度高达±0.006mm,搭载IDEX 独立双喷头系统和复制模式/镜像模式,对称部件同步打印,单批零件产量加倍提升,大幅提升生产效率。 唐晓晨对Raise3D打印机的打印性能非常满意,他表示,“库迈思购买的三台Raise3D E2打印机在投入生产后一直处于全天候运转的状态,保证了配套零件和其他工装夹具的产量,满足了生产端的供应需求。 作为一家全球化的生产企业,库迈思已经使用Raise3D 生态系统实现了分布式制造。库迈思的一些零件是由其在罗马尼亚和土耳其等其他国家的研发团队设计的。国外工程师可以通过Raise3D的RaiseCloud云管理平台来安排生产。这种异地生产模式减少了沟通时间,提高了效率和生产力。 库迈思已经将3D打印视作一种补充生产的生产工具,这体现出其对3D打印这种生产方式的认可和期望。库迈思的生产主管唐晓晨表示,“Raise3D打印机为我们节省了巨大的生产成本和时间,是我们重要的生产工具。3D打印机建立的柔性产线为工厂节省大量的成本和流转时间,未来将成为制造型企业可以尝试并推广的生产模式。未来在生产需求增长后,我们将会加购多台Raise3D的3D打印设备,以扩大产量。” (责任编辑:admin) |