独角兽金属3D打印公司Desktop Metal一直希望实现金属3D打印的成本、速度和质量之间的最优化,以此来推动这项技术的普及。自2017年四月,Desktop Metal推出了Studio系统,(起售价为49,900美元,加上脱脂和烧结炉,价格大约是12万美元。),那么时至如今,Desktop Metal在市场上获得了什么样的应用?本期,与网友通过3D打印燃料雾化器案例来领略基于Desktop Metal的技术,应用端开发的提高燃油效率和减少排放的解决方案。

这款用于液化天然气(LNG)油轮的蒸汽推进锅炉的3D打印燃料雾化器在燃油效率方面实现了性能提升。来源:Desktop Metal 这款用于液化天然气(LNG)油轮的蒸汽推进锅炉的3D打印燃料雾化器在燃油效率方面实现了性能提升。来源:Desktop Metal

克服传统制造技术局限 克服传统制造技术局限

快速制造带来经济性 快速制造带来经济性

生产高效、清洁的空气燃烧系统需要多种制造技术,然而目前为油轮制造的燃料雾化器达到了一定的性能实现极限。为了方便传统技术的加工,雾化器通常设计为带有直孔和简单的几何形状,但功能并不理想。为了实现设计改进和效率提升,意味着从原来的CNC数控加工转向另一种制造技术:金属3D打印。John Zink Hamworthy Combustion是一家致力于清洁空气燃烧技术和排放控制系统的公司,自2019年以来,John Zink以Desktop Metal的Studio系统的来进行各种零件的原型和小批量生产。

Desktop Metal的技术使得John Zink可以快速生产17-4和316L不锈钢零件,并且运营成本更低。自2019年安装Studio系统以来,John Zink已经发现了该技术的许多增值应用程序。Studio系统的第一个胜利是在原型制作方面,这使该公司能够设计和测试金属部件,然后再通过铸造或其他生产技术投入生产。不过这些原型的制作并没有发挥出增材制造复杂产品的潜力,因为这些原型中的大多数将继续通过铸造或机加工生产,使得从设计源头就没有充分发挥增材制造的全部优势。现在,John Zink公司通过金属3D打印可以经济有效地少量生产可以真正发挥增材制造技术优势的应用,例如燃料雾化器就是一个例子,通过3D打印,其性能获得了显著提高,而通过传统制造技术则无法实现。

专注于清洁燃烧技术和排放控制系统。来源:John Zink 专注于清洁燃烧技术和排放控制系统。来源:John Zink

原始的燃油雾化器是一个很小但很简单的机加工钢制零件,燃料和蒸汽在其内部腔室中混合在一起,并通过圆形钻孔通道排出。像这样的燃烧组件可以根据它们的调节比进行分类,这种关系描述了最大通过量与最小通过量的关系。较高的比率表示较高的效率水平。当船舶在港口或缓慢行驶时,机加工的雾化器在低负载下的调节比为15:1。

机加工和3D打印的燃油雾化器 机加工和3D打印的燃油雾化器

为了提高雾化器的燃油效率,John Zink的团队首先提出了三种不同的设计,这些设计通过Desktop Metal的Studio System进行原型制作,然后在现场进行测试。团队最终将雾化器与其底座整合在一起,以消除接头处泄漏的危险,并通过计算流体动力学(CFD)仿真模拟对设计进行验证,以精化通道。

原始的燃油雾化器(左)是带有直孔的机加工零件,3D打印版本(右)具有扁豆形的孔和鳍,以减少尖端的材料量。来源:John Zink 原始的燃油雾化器(左)是带有直孔的机加工零件,3D打印版本(右)具有扁豆形的孔和鳍,以减少尖端的材料量。来源:John Zink

最终经过重新设计的雾化器具有像翼片一样的鳍片,可减少零件和菜豆形通道所需的总材料,如果没有增材制造,这种几何形状将无法实现。燃料雾化器最终将通过选区激光熔化金属3D打印技术在外部生产,但是结合了Desktop Metal的Studio System可以更快地到达最终设计,并且节省了首次运行的时间和成本。通过选区激光熔化金属3D打印技术,燃料雾化器可以在8天内生产,成本为1200美元;相比之下,通过粘结剂喷射金属3D打印技术在5天内生产,成本仅为300美元。

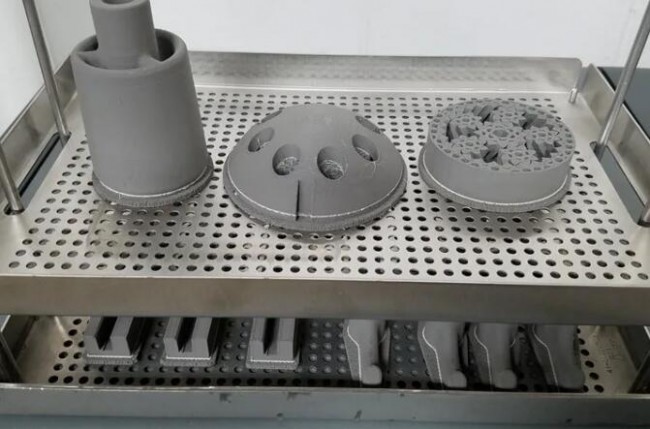

通过粘结剂喷射技术制造的金属零件。来源:John Zink 通过粘结剂喷射技术制造的金属零件。来源:John Zink

当然,3D可打印设计的主要优点是它提高了燃油雾化器的效率, 3D打印的燃油雾化器的调节比为25:1,与原始机加工零件相比,燃油效率提高了67%。新设计还将每小时油耗从120公斤降低到38公斤;3D科学谷了解到新设计大约每年每艘油轮可节省90,000美元至160,000美元的燃料成本。

Review Review

实现更充分的燃烧,3D打印正在提升人类对资源的利用率,颠覆不仅仅来自于制造技术,更来自于以功能导向的设计。

航空航天 航空航天

航空航天领域,最典型的案例是GE燃油喷嘴,燃油喷嘴头内,迷宫一般复杂的流道将燃油与空气高效混合,可以帮助发动机实现优越的性能。而LEAP项目的成败,很大程度上取决于燃油喷嘴的好坏。这个结构最终只有核桃般大小,里面却有14条精密的流体通道。这个设计虽然精妙,但它太过复杂,几乎造不出来。GE通过传统的制造加工方式尝试了8次,但每次都失败了。传统方法并不能解决的问题,3D打印机就像一支激光笔一样,根据电脑绘图,一层一层地将细金属粉末熔融成最终形状。正适合燃油喷嘴这样复杂精密部件的制造。此外,3D打印所产生的废料也比传统生产方法少很多。

能源 能源

能源领域,此前,3在《GE通过3D打印改进燃气轮机中的燃料和空气的预混合》一文中提到,3D打印技术使得制造复杂形状的预混合器成为现实,GE通过3D打印的预混合器带来的旋涡运动有助于使液体燃料与空气雾化和混合,使得除了气体燃料之外还能够使用液体燃料。并且可以产生喷射稳定的火焰,带来较低的动态性和较高的火焰稳定裕度,而高出口速度可用于减少或消除火焰回火风险。

此外,能源领域,西门子芬斯蓬工厂目前采用3D打印制造的燃气轮机零件,集中在燃烧室部分。SGT-800燃烧室前端。在传统生产过程中,这个部位由13个部件和18个焊接点组成,而3D打印技术将其作为整体打印,生产时间由数月缩短到一两周。经过优化后的燃烧器拥有一个外壁和一个框架结构的内壁, 这个复杂的双壁结构零部件最终通过金属3D打印设备一次性完成制造,不需要将几个单独的部件焊接在一起。

汽车 汽车

汽车领域,根据3D科学谷的市场观察,比较经典的一个案例是法拉利赛车带点阵结构的活塞头。法拉利赛车发动机由意大利马瑞利(Magneti Marelli)汽车零部件公司承担,发动机轻量化和保持高强度水平是马瑞利公司在进行发动机活塞头设计时所主要考虑的两个因素。2017年,设计师为零件添加了复杂的内部点阵结构,该结构能够减少材料的使用,降低零件重量,又可以保证高冲击区域的强度。3D打印的钢合金活塞头使法拉利668赛车的发动机点火室设计得到重塑,该零件能够承受400bar的压力,它使发得燃油实现充分燃烧。

摩托车 摩托车

有趣的是,更好的空气与燃料混合还被应用到了摩托车领域,摩托车化油器看起来非常复杂,通过改变引擎和化油器内的大气压,改变压力并使燃料和空气通过化油器流动。通过化油器流动的空气将会带动燃料,接着燃料将会与空气混合。通过3D打印将一个由多个组件组成的摩托车化油器设计优化为一个整体式的轻量化零件,零件中还集成了布线通道和散热结构。

不过,值得注意的是,并非单独通过3D打印就可以完成这些使得燃烧更加充分的零件,3D打印与传统加工技术的配合是不可或缺的,在这方面,国际上GF 加工方案的增材制造解决方案致力于在车间真正实现端到端的集成,实现无缝和高效的工作流程的关键就是要对现有的软硬件环境做出调整,这是当前发挥3D打印潜力的另一块需要重视的能力建设。

(责任编辑:admin) |