GF 加工方案推出了功能完善的设计软件 – 3DXpert – 来设计此种支撑结构,以实现优化的增减材复合加工流程。3DXpert 提供多种优化设计,包含晶格快速设计与编辑功能,并可存为自定义模块方便未来使用。

此外,这一堆叠打印策略需要与GF加工方案获得专利的 System 3R 夹具系统搭配使用。其优势是,每一堆叠分支的后处理流程可以独立并自动化的完成。自动化方案可大幅减少髋臼杯因繁多的后加工而增加的成本,同时还能有效减少后加工阶段中,零件在不同设备间切换以及批次间的准备工作所消耗的时间,最小化闲置时间,与3D 打印髋臼杯单个进行机加工的后处理方式相比有较大的优势。

2. 增材制造阶段

在设计阶段所实现的堆叠打印策略,将极大化单一批次打印的零件数量(例如GF 加工方案的 DMP Flex 350 设备单次生产髋臼杯数量最高可达 450 件),有效降低设备前置准备与批次间转换工作在零件生产成本中占比。

GF System 3R 夹具系统能够提供多款不同尺寸的打印基座,从而解决打印零件的定位问题。在接下来的机加工阶段,System 3R 夹具系统将继续发挥重要作用。

3. 机加工阶段

生产厂家使用 System 3R 夹具系统的自动化解决方案,将无需使用传统方式来分离零件和底板。取而代之的是高效、低成本的车工操作,由 System 3R 夹具组合而成的底板在第一次的车铣操作中便能有效与零件分离,而分离后的底板也能在简易的打磨后重复使用。

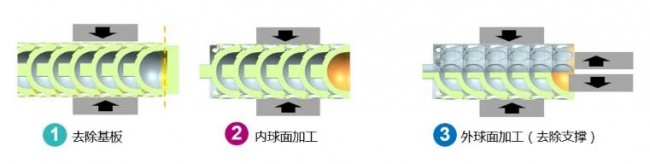

3D打印髋臼杯机加工流程。来源:GF 加工方案 3D打印髋臼杯机加工流程。来源:GF 加工方案

基座分离后,为了满足髋关节尺寸与表面粗糙度的要求,每一堆叠分支将针对不同功能性表面,对单一髋臼杯逐次进行机加工。首先是内球面的加工,其次是底面和侧面,最后阶段在加工外表面的同时去除支撑结构,将髋臼杯从堆叠分支上分离。

使用车床和精密夹具加工3D打印髋臼杯的内部几何形状,以实现高精度和高质量的表面光洁度。来源:GF 加工方案 使用车床和精密夹具加工3D打印髋臼杯的内部几何形状,以实现高精度和高质量的表面光洁度。来源:GF 加工方案

实现髋臼杯生产的全局化思维 实现髋臼杯生产的全局化思维

为了达成生产流程效益最大化,必须宏观地建立产品生产工序的全局化思维,并在设计阶段聚焦零件生产工艺的可实现性。

GF 整体增材制造解决方案生产的髋臼杯成品。来源:GF 加工方案 GF 整体增材制造解决方案生产的髋臼杯成品。来源:GF 加工方案

在髋臼杯增材制造过程中,GF加工方案的堆叠髋臼杯打印方案实现的产能提升,源于对生产流程中每一阶段的创新,从设计、打印、验证、后处理,再到工序间转换时在设置与切换端显著优化的时间配置。

生产流程的整合性是零件生产成本的决定性因素之一。GF 加工方案结合 DMP 金属3D打印机、System 3R 夹具系统,以及 3DXpert 软件所生成的整合流程,为医疗器械生产厂家提供了大幅降低单件生产成本的全新思维模式。

(责任编辑:admin) |