SLM金属3D打印技术为模具行业带来新的解决方案

时间:2020-04-22 10:56 来源:3D科学谷 作者:中国3D打印网 点击:次

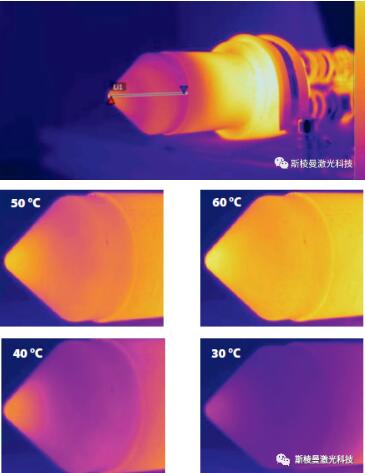

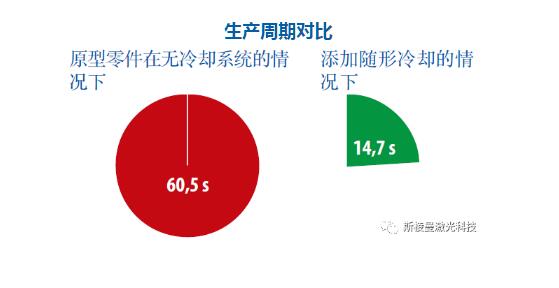

选区激光熔化是一种增材制造技术,可用于生产带有随形冷却流道的模具镶件。ABB OY公司的动力传动与控制部门借助增材制造技术,通过对模具镶件进行再设计,极大地缩短了生产一个电缆套管所需的周期,同时也降低了生产中的报废率。 ABB OY每年生产数百万个电缆套管。此案例中的电缆套管由热塑性弹性(TPE)制成。此前,用于注射成形生产的模具在原始设计中没有装配任何冷却镶件,单个产品的生产周期约为60秒,其中冷却时间大约占了30秒。 由TPE制成的电缆套管产品 为了达到最佳的优化效果,该模具镶件共设计了六种不同的随形冷却方案。其中一组使用了传统设计以用作参照,其余方案则根据SLM®技术的优势与要求,综合考虑了诸如无支撑角度、最小壁厚、流道尺寸及流道形状等因素进行设计,并对不同的方案进行了相应的优化。在进行实际冷却实验之前,测试人员根据水流量及热传导系数对各模具镶件进行了模拟,其结果显示不同的零件设计会呈现出不同的冷却性能。 芬兰公司VTT使用不锈钢316L在SLM®125设备上打印出这六款模具镶件,并根据产品需求,对其进行了热处理,使镶件达到54HRC的目标硬度后,对其外部进行了相应的机加工处理。至此,冷却性能试验的前期准备工作已全部完成。 为了测试冷却效果,镶件需要被加热到70℃进行回火冷却至20℃,而这一过程类似于注塑成形工艺中TPE的冷却过程。通过使用红外测温采集各个镶件冷却时的数据,并进行统一对比。 其中,喷泉型,薄U型和粗螺旋型设计有着最佳的冷却性能,能够在10秒内完成冷却过程。由于镶件尖端区域的冷却速度较慢,通过减小流道的横截面积可以加快湍流流速,实现冷却效率的提升。而使流道尽可能地靠近镶件表面则可以使冷却效率最大化。而综合考虑到成形难度,喷泉型和薄U型镶件的成形效果最好。 带有随形冷却的镶件可以用于注塑成形模具中,目前看来这些镶件的使用并不会造成成形件中产生空腔。TPE的生产周期缩短到14.7秒,其中冷却时间缩短至6秒。 SLM®技术的使用带来生产周期和生产成本大幅度的缩减。通过在注塑成形模具中使用随形冷却镶件,可以将冷却时间从约30秒缩短至大约6秒,将生产周期从60.5秒减少到14.7秒。

文章来源:SLM Solutions (责任编辑:admin) |