多维度迭代,针对成本和功能优化的通风管道案例

时间:2019-12-29 20:25 来源:3D科学谷 作者:中国3D打印网 点击:次

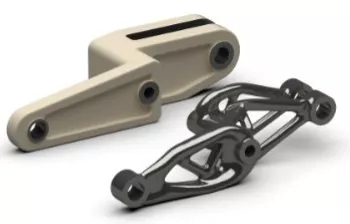

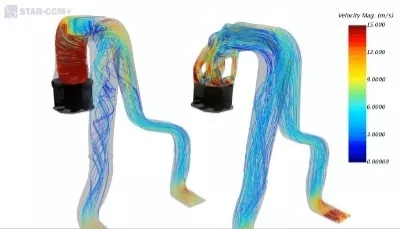

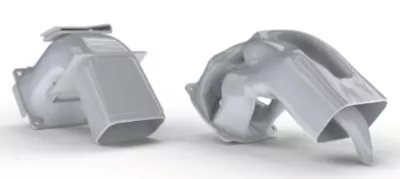

大多数熟悉增材制造(AM)的人们都知道,简单地将用于其他制造方法生产的零件通过3D打印来制造几乎没有意义。增材制造的真正优势在于,用来制造传统制造技术难以实现的设计。大多数公司尚不具备能够面向增材制造的设计能力,从而充分利用3D打印技术潜力的方式来实现面向功能实现的优化设计。目前这种深层次的正向设计能力不仅在国内,在世界范围内也是缺乏的。这种深层次的正向设计能力要求从根本上的范式转变,从人类设计者为主导的世界转变为计算机算法影响主要设计决策的世界。因此,设计和工程领域正在经历从“计算机辅助设计”向“计算机创成设计”的转变。增材制造-3D打印是催化这种设计范式转变发生的技术。 当今的设计和建模软件使用户能够针对成本和功能两个维度来优化增材制造-3D打印零件。图片来源:additivemanufacturing 过去几年中,关于增材制造如何实现结构一体化的产品这样的技术话题已有很多讨论。这意味着增材制造使得公司能够制造那些传统技术难以实现的几何形状。从理论上讲,这为设计师和工程师创造了以前无法企及的设计的巨大机会。然而,这在实践中常常被证明是困难的,这使得增材制造的采用比很多人所预期的要慢得多。 增材制造-3D打印的零件与传统制造的零件比较 随着更多的企业了解增材制造的可能性,对可以优化产品几何形状并打印以前无法实现的设计的软件系统的需求正在增长。优化的几何形状减少了材料浪费,因为所分布的材料量仅是零件功能要求所需要的。优化的几何形状还可以通过减少零件的重量或优化其功能来提高零件最终使用的效率。通过单个的结构一体化3D打印零件替换原来的多个组件,一个典型的案例是通过用优化的增材制造零件替换3D打印机的组件,惠普降低了30%以上的成本,并缩短了交货时间。这个结构一体化零件是将冷却空气引入打印头的管道。惠普意识到,如果导管是注模成型的,那么它将需要多达六个单独的零件以及必要的组装步骤来生产。但是,如果使用3D打印技术打印风管,则可以将风管作为单个零件制造,从而节省多达34%的初始成本,并缩短了交货时间。 将多个零件通过3D打印实现结构一体化制造,带来了成本的节约 不过这个案例并不是那么轻松的实现的,最初的时候惠普不知道的是,尽管他们的整合风道设计比传统制造的设计便宜,但效率却不如预期。由于Multi-Jet Fusion 3D打印机中的打印头在打印过程中会暴露在高温下。热量会对打印头的使用寿命产生不利影响,因此热量管理成为HP Multi Jet Fusion打印机设计的重要方面。HP为他们的300/500系列打印机设计的风管部件是系统中专门用于机器内部此类热管理的部分。该系统通过风扇和一系列管道将新鲜的冷却空气从打印托架的外部输送到打印头的位置。尽管该系统通过减少零件的成本进行了优化,但其优化程度还不到一个层次。通过与西门子合作,惠普了解到冷却系统仍有改进的潜力。如前所述,HP打印机的内部管道已经在HP的初始设计中进行了成本优化。根据3D科学谷的市场观察,通过使用Siemens的STAR-CCM +和NX软件,该团队不仅能够优化管道,而且还能优化管道性能。 优化管道性能 利用基于Star-CCM +的计算流体动力学(CFD)模拟的一种拓扑优化,该团队能够实现一种截然不同的风管设计,与传统设计相比,其风道性能预计可提高22%。此过程的另一个积极成果是减少了设计零件所需的时间。原来的零件通过传统的CAD建模技术进行了四个月的设计。但是,STAR CCM +的仿真驱动设计过程以及使用NX进行几何优化的结果是,最终设计时间仅为4周。 优化后的管道(右) 新的设计包含了人类难以手工实现的几何形状,该几何形状专门针对惠普管道系统进行了优化。设计过程是基于对高压通风管系统中气流的模拟,从而获得高度自动化的定制化优化解决方案。这使得对应着不同的冷却要求,所获得的管道部件的几何形状完全不同。概括起来上述的努力即为新的风管部件在两个维度进行了优化:将多个零件组合为单个零件是第一个优化。第二个维度是将几何形状进一步优化,旨在优化系统性能。在惠普的管道案例中,这种双维度的优化是通过NX和Star-CCM +现代设计和仿真软件实现的。 (责任编辑:admin) |