英国精密工程公司每年2.5万个3D打印零件助力企业小批量生产服务

时间:2019-06-25 11:18 来源:3D科学谷 作者:中国3D打印网 点击:次

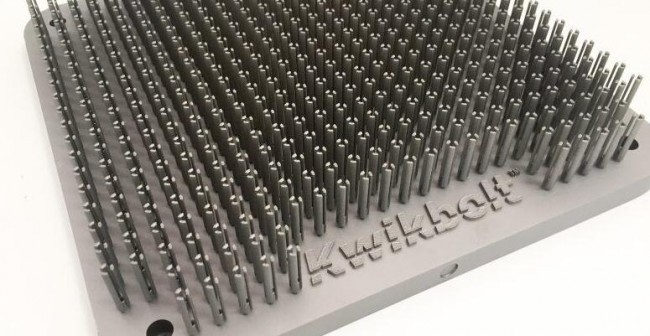

英国精密工程公司Frazer-Nash 早在2014年就开始使用3D打印技术为食品制造和航空航天领域的客户生产复杂、高品质的零部件,如今3D打印已成为这家工程服务公司为客户提供快速、有针对性制造服务的关键技术,Frazer-Nash 也形成了从设计、零件增材制造、后处理的端到端3D打印服务。最近,Frazer-Nash 为航空制造企业Kwikbolt 生产了一批用于飞机装配的3D打印新型紧固件部件,以更低的成本和灵活的方式响应Kwikbolt 对紧固件的定制需求。

3D打印紧固件部件,来源:Renishaw

Kwikbolt 专为航空航天和国防工业设计和生产单面临时紧固件,也是世界上为数不多的生产特定临时紧固件的公司之一。这些紧固件用于飞机装配,作用是对准飞机的面板和机身,使航空航天公司在无需为每个面板使用定制工具的情况下完成装配。

在QuantAM 软件中进行3D打印准备,来源:Renishaw Frazer-Nash通过最新投入使用的Renishaw AM 400 选区激光熔化3D打印设备为Kwikbolt生产定制紧固件。通过增材制造工艺Frazer-Nash 能够根据Kwikbolt 每个航空航天客户的要求生产定制组件,并且成本和交期相比传统加工工艺更有优势。 据中国3D打印网了解,Frazer-Nash在2014年时安装了第一台选区激光熔化3D打印设备,该设备也是来自于雷尼绍(Renishaw)公司。Frazer-Nash与雷尼绍一直保持着在增材制造方案方面的合作。Frazer-Nash现在每年生产2.5万个3D打印零件,并扩大了零部件的应用范围。 Frazer-Nash 曾通过首台3D打印设备Renishaw AM 250 为食品工业客户生产定制化的挤出头。这个独特的挤出头用在特定食品生产过程需要将两种材料同时挤出。共挤出的过程中还需要喷嘴的两个通道之间具有薄壁结构,以避免最终产品的缺陷产生,喷嘴的壁只有0.4毫米厚,公差为0.04毫米。空腔的薄壁还在物料被挤出之前,在这两种材料之间形成一个隔热屏障,减少可能破坏最终产品质量的热传递。 之前,挤出头通过传统的机加工技术制造,内部空腔是由两个部分组合焊接而成,由于极小的尺寸公差要求,这对机加工和焊接提出了不小的挑战。挤出头的两个部分成分都是S162D马氏体钢,看似简单实则不容易加工的几何形状需要复杂的装夹过程和数控机床编程,在机加工完成后,还需要电火花线切割的过程,然后送至尺寸公差检查。检验合格后,再进行热处理和真空钎焊,以及最后的尺寸公差检查。 Frazer-Nash 通过金属3D打印技术以更快的速度和更低的成本生产小批量的挤出头,实现更高的成本效益。在过去几年中,3D科学谷不仅看到西门子、GE这样的制造巨头在推动增材制造/3D打印技术在生产复杂、高附加值零部件领域的应用,还看到像Frazer-Nash、轴承制造商Bowman、液压制造商aidro hydraulics等细分制造领域的制造企业开辟了增材制造业务。通过3D打印技术为客户提供更加灵活的制造解决方案,似乎已成为这些企业的必然选择。 或许目前增材制造仍是这些企业传统制造业务的一项补充,然而越来越多的企业采用小批量生产、快速迭代的方式来开发新产品,通过收集市场反馈和试错等代价更低的方式来不断优化新产品,在这一趋势之下,为小批量定制生产带来更高灵活性的3D打印技术将迎来更加广阔的未来。 (责任编辑:admin) |