3D打印钛合金刹车卡钳,布加迪Chiron的疯狂减重之路

时间:2019-06-02 22:40 来源:华融普瑞3D打印 作者:中国3D打印网 点击:次

之前,在知乎上就有网友问到:“为什么讨论顶级超跑的时候总是默认布加迪不在讨论范围内?”而排名靠前的回答是:“因为它根本就不是顶级,它是超顶级。从0加速到400km/h,再减速至0,总共只需要41.96秒。油门一踩,直接开向人生巅峰的感觉。”人们对布加迪Chiron的印象主要是:加速特别快、极速特别高。实际上,Chiron还对两个事情情有独钟、孜孜不倦: 1、减重:俗话说,马力大一匹,不如减十斤。凯龙的前代车型威航(Veyron)的马力重量比就低于1kg/hp,Super Sport版本又降低50kg,计划在SuperVeyron版本中再减重250kg。 2、加速:布加迪一直强调刹车性能要更为出色,这也是为啥它每次都是演示加速-减速两个过程。 既在意减重、又在意刹车,于是布加迪Chiron就拿刹车卡钳开刀了!

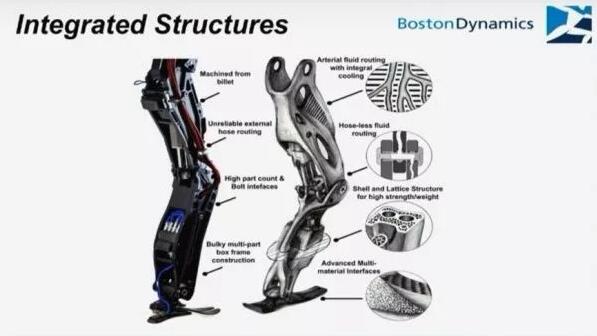

在保证性能的前提下,刹车卡钳的减重思路有两个: 1、 换材料:钢的强度虽高,但也很重,综合起来不如铝合金。比铝合金的强度/重量比更强的是谁呢? 那就是钛合金了! 但钛合金存在一个问题,那就是切削加工困难,抗磨性差,总之就是不好加工。 2、 换结构:现有的刹车卡钳结构,已经是千锤百炼的了,还有优化空间吗?那就是所谓的仿生设计了!在大名鼎鼎的Boston Dynamics机器人上(如下图),为了减重就使用了这种仿生设计方法。但仿生设计存在一个问题:那就是存在中空、复杂结构,切削、铸造等传统工艺很难加工。

Boston Dynamics机器人 可喜的是,换材料、换结构遇到的加工问题,3D打印都可以解决!金属3D打印最常用的技术是选择性激光熔化(SLM,Selective Laser Melting),采用精细聚焦光斑快速熔化预置金属粉末,直接获得任意形状以及具有完全冶金结合的零件,得到的制作致密度可达99%以上。

精确控制激光束

将金属粉末熔化 直观理解,可以将SLM比喻为"逐层焊接技术",只不过焊接的激光特别精确罢了! 一个实际打印过程的视频如下: 钛合金刹车卡钳的性能评价 就这样,耗时45小时,我们得到了一个3D打印钛合金刹车卡钳。从色泽上来看,钛合金与铝合金相似,看不出太大区别。从结构上看,可以明显地看出多处仿生设计结构。 布加迪3D打印钛合金刹车卡钳 这个刹车卡钳重量是2.9公斤,比原来的4.9公斤减重40%以上,效果显著。拉伸强度达1,250 N/mm^2,也就是每平方厘米可以承受12.5吨的重量。观看视频:测试3D打印布加迪凯龙刹车卡钳 不算设计测试费用,按20元/g的成本计算,2.9公斤就是5.8万元,4个刹车卡钳那就一辆凯美瑞下去了啊!还好,这是售价4000万元的豪华车,20万元可以接受。那么刹车卡钳成本如何呢? 目前,3D打印一个刹车卡钳大概需要45小时,对于产量很少的超跑来说绰绰有余了。4个刹车卡钳按200小时计算,差不多是半个月。也就是说,1年时间也只能生产20套刹车卡钳而已!而这个设备价格是千万元级别的。当然,如果多买几台,用于生产布加迪凯龙还是没问题的! SLM技术(选择性激光熔化) 有人问,为了减重2公斤,有必要吗?实际上,熟悉布加迪的朋友都知道,凯龙的前任车型威航,当年就因为只能达到396km/h的极速,而迟迟不量产,估计再拖两年项目都要黄了!当时如果有3D打印钛合金的技术,哪还用费这个劲呢? 最后,言归正传。 从布加迪凯龙的案例可以看出:3D打印可以突破传统加工工艺的束缚,从而实现更好的材料与更优化的结构。布加迪将把钛合金刹车卡钳安装在量产车上进行测试,他们希望,除了卡钳之外,3D 打印技术+钛合金材料还可以用来制造其他汽车组件,发挥高强度、轻量化的优势。如今,3D 打印在汽车零部件方面的应用还有很多,当技术足够成熟的时候,它能够有效地降低零部件的生产成本,实现随心所欲的定制化。我们相信,最终它肯定也不会只是高端车型的宠儿,而是成为普惠于民真正意义上的黑科技。 (责任编辑:admin) |