深度:功能梯度增材制造综述

时间:2022-01-30 09:56 来源:江苏激光联盟 作者:admin 点击:次

| 导读:本文介绍了对FGAM概念的最新理解,涵盖了能够生产FGAM部件的现有技术的概述,并确定了当前技术的局限性和挑战。 功能梯度增材制造(FGAM)是一种逐层制造工艺,涉及到在一个组件内逐步改变材料组织,以实现预期的功能。FGAM通过将性能驱动的功能直接嵌入材料中,实现了从外形建模到性能建模的根本性转变。FGAM可以战略性地控制复合材料的密度和孔隙率,或者可以将不同的材料组合在一起,形成无缝整体结构。本文介绍了对FGAM概念的最新理解,涵盖了能够生产FGAM部件的现有技术的概述,并确定了当前技术的局限性和挑战。本文提出了克服这些障碍的可能策略,并对未来的设计机会提出了建议。 1. 介绍和定义 功能梯度材料(fgf)是一类先进的材料,其特征是在整个体量中组成的空间变化,有助于材料性能的相应变化,符合功能要求。部件的多功能状态是通过微结构的材料配置来定制的,以满足预期的性能要求。组织级配有助于材料性能之间的平稳过渡。

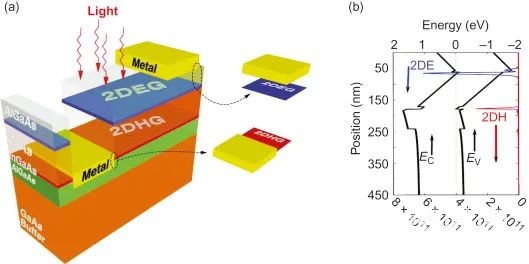

(a)顶照光电探测器层结构。调制掺杂产生的二维电子和空穴储气层被~110 nm的GaAs吸收光区隔开,并分别接触。(b)器件中部沿生长方向计算的能带图显示存在较大的垂直电场,以及只能在二维空间内移动的致密电子和空穴气体。

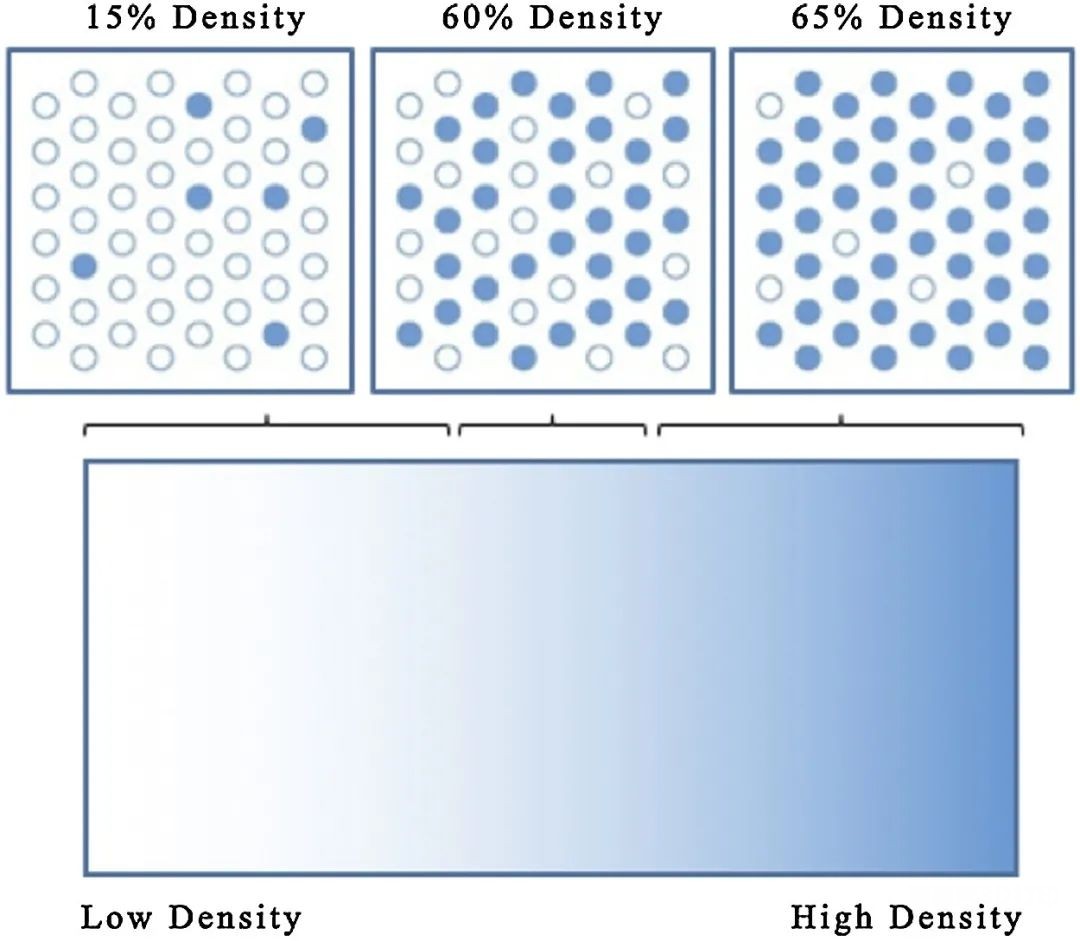

上图显示了金属有机化学气相沉积(MOCVD)在半绝缘GaAs上生长的晶圆的层结构。在缓冲层生长后,将Al0.3Ga0.7As在57 nm处进行晶格匹配生长,并在2.5×1012 cm−2处掺杂p型三角形碳。然后,AlGaAs的间隔层与窄带隙In0.2Ga0.8As的8 nm层形成异质结。带偏移使受体掺杂物产生的空穴气体在生长方向上不运动,但载流子可以自由地在其他两个维度上移动,从而产生2DHG。A109.4-nm砷化镓层上生长InGaAs吸收光和激发产生的2 d水库与运营商,后跟一个5-nm AlGaAs间隔和56.4 nm AlGaAs n型层与Si delta-doped 6×1012厘米−2掺杂剂密度,为了产生一个二维电子气在这个界面。此外,为了进行比较,我们制作了几何相同的器件,包括单一的2DEG或2DHG层,未掺杂的常规结构,没有二维电荷储层,以及15对GaAs/AlGaAs晶圆,它们形成了830 nm波长的布拉格镜,也生长以产生共振腔增强(RCE)结构 增材制造(AM)是一种固体自由制造技术,通过在设计领域内将材料精确放置在指定位置,可以直接制造出精细的定制组件。多年来,由于可制造性的提高,AM技术已经从制造一次性原型扩展到制造全尺寸的最终用途部件。如今的AM系统的技术进步使得FGM的使用成为可能,从而产生了“功能梯度增材制造”(FGM)这一术语,它是一种逐层制造技术,涉及到在一个组件中逐步改变材料组织,以满足预期的功能。 FGAM是一种以材料为中心的制造过程,建立了从外形建模到性能建模的根本性转变。随着AM技术的发展,可以在复杂的三维分布中战略性地控制材料沉积的密度和方向性,也可以通过改变沉积密度和方向性来将各种材料组合成无缝的整体结构。FGAM可实现的潜在微观结构梯度成分可分为3种类型:(a)均匀成分内的变致密化;(b)通过渐进过渡同时结合两种或多种材料而形成的异质成分;以及(c)在异质成分中使用可变致密化的组合。 1.1. 均质成分 1.1.1 单一材料FGAM 均匀的FGAM成分通过体素方法有策略地调节空间微结构或晶格结构的形态,从而产生孔隙度或密度梯度。这种方法称为变密度FGAM。在单片各向异性复合结构中,材料物质的方向性、大小和密度浓度会导致刚度和弹性等功能偏差(图1)。

图1 多种多样的致密化FGAM。

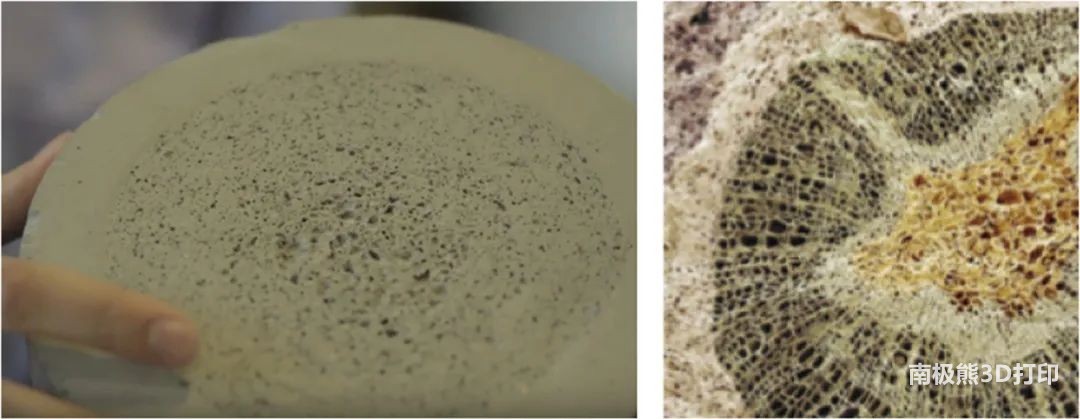

FGAM可以是一种受生物启发的快速制造,模仿在自然界中发现的材料结构,如棕榈树的径向密度梯度,骨的海绵状小梁结构或肌肉的组织变化。不同密度的FGAM可以通过调整晶格排列和改变支柱几何形状来保持结构强度,但同时也减少了整体重量,从而实现轻量化结构。这可以在图2中举例说明,其中使用改进的3D打印机制作的3D打印混凝土,展示了棕榈树细胞结构的径向密度梯度概念。从坚固的外部到多孔核心的逐渐过渡导致了优异的强度与重量比,使混凝土更轻、更高效、更强。

图2 通过基廷模拟棕榈树的径向密度梯度变化致密化FGAM混凝土。

1.2 异构的成分 1.2.1 多材料FGAM FGAM通过一种动态组合梯度或复杂形态的方法来解决多重材料方面的问题。阶段的几何和材料安排控制了FGAM组件的整体功能和性能。多材料FGAM寻求改善不同或不相容材料之间的界面结合(图3b)。不同的边界可以通过从分散到相互连接的第二相结构的非均匀成分过渡、离散成分参数分层分级或光滑浓度梯度去除。这样可以避免传统的多材料增材制造过程中由于材料性能的离散变化而导致的常见故障,如分层、裂纹等(图3a)。在临界位置采用不同的膨胀系数可以大大降低材料的面内应力和横向应力,同时可以改善和提高材料的残余应力分布

图3 传统的多材料增材制造与多材料FGAM。

通过融合使用动态梯度材料到另一个材料规整,打印组件可以有两种材料的最优属性(图4)。它可以过渡在体重,但其韧性,耐磨性,耐冲击或其物理、化学或生物化学或机械性能。材料的非均质混合物不再需要在其固有性质上妥协,以实现理想的成分性质。多材料FGAM还可以在小截面或预先确定的零件周围的战略位置上提供特定位置的性能。

图4 传统复合材料与FGAM复合材料的对比及结构示意图,以说明材料导热系数(....)和弹性模量(-)的变化。

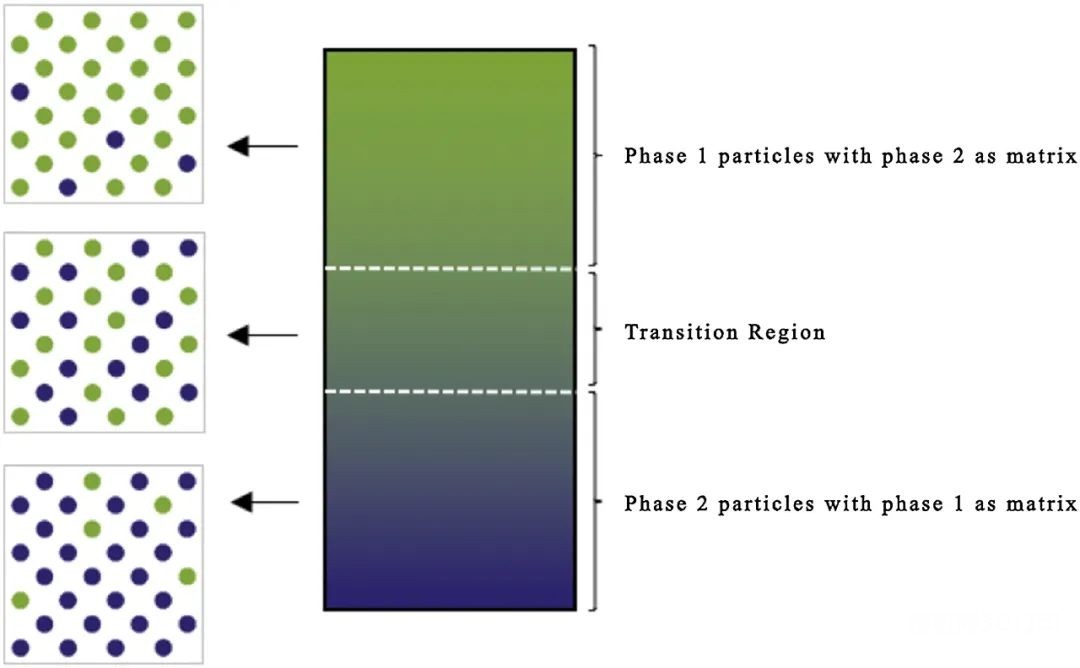

图5展示了在Multi-material FGAM中,材料从一端的0%到另一端的100%之间的平滑无缝过渡。三维空间内的连续变化可以通过控制两种或更多材料在沉积和固化之前的混合比例来实现。然而,组成的变化必须由计算机程序控制。Vaezi也认为,沉积或凝固前预混合或复合的原料不应被视为多材料FGAM。

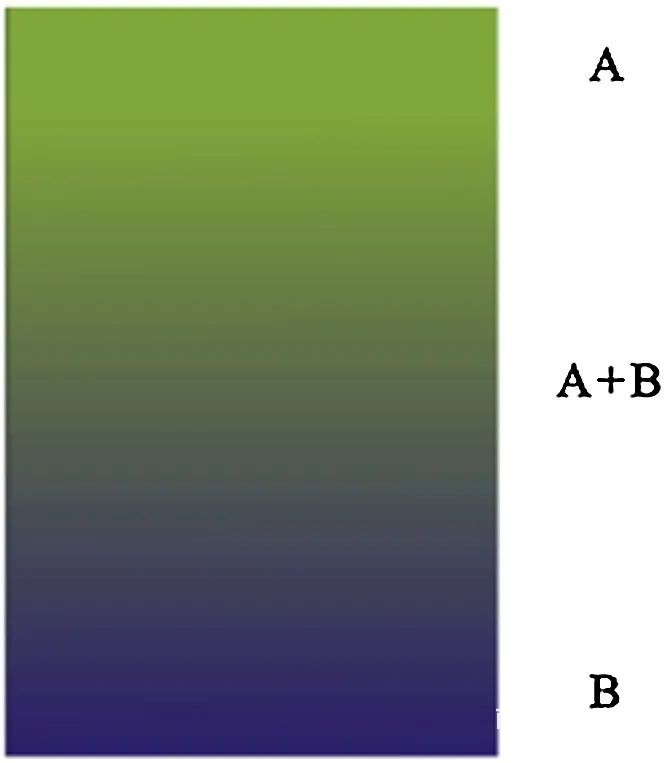

图5 两种材料之间具有连续梯度微结构的多材料FGAM。

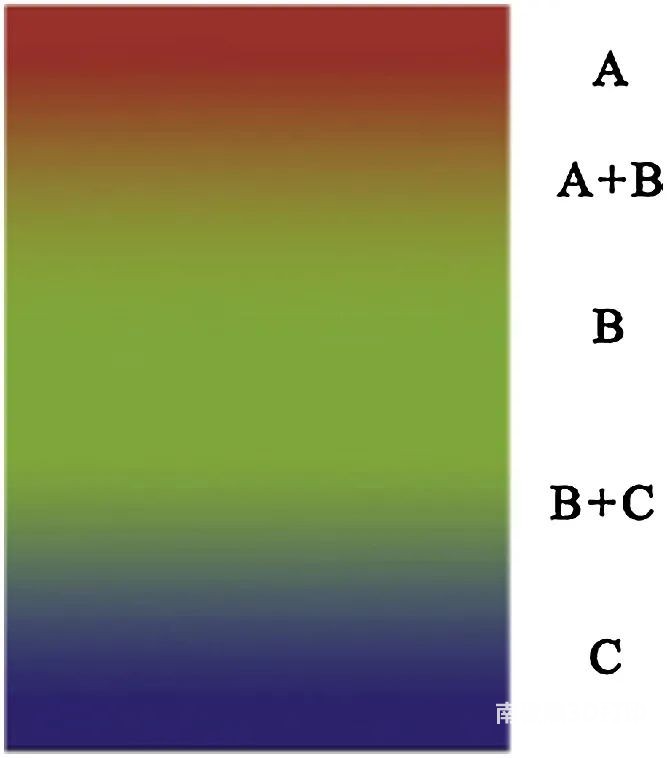

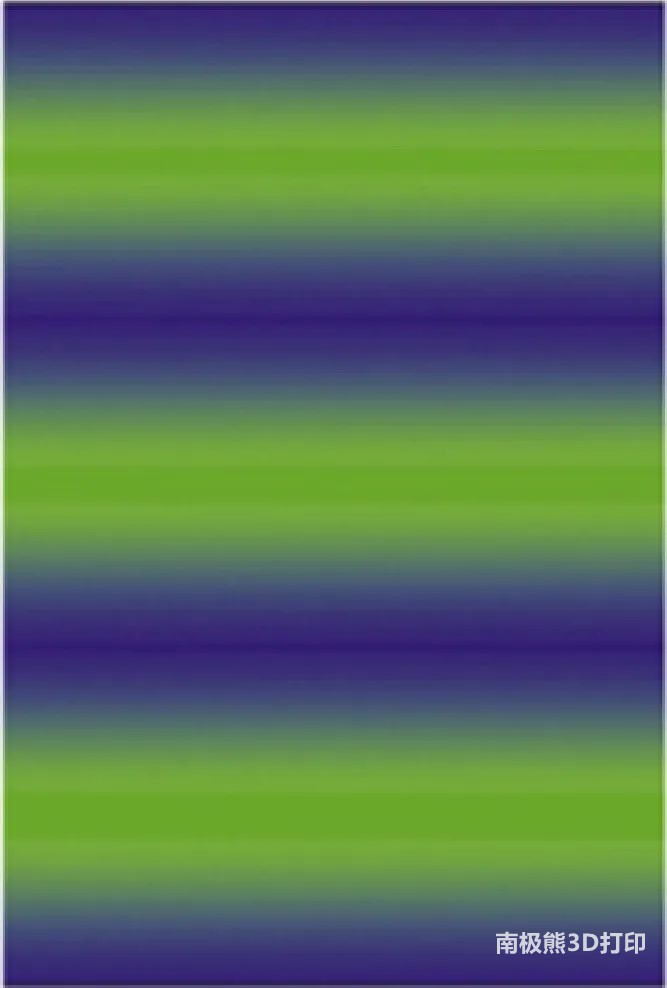

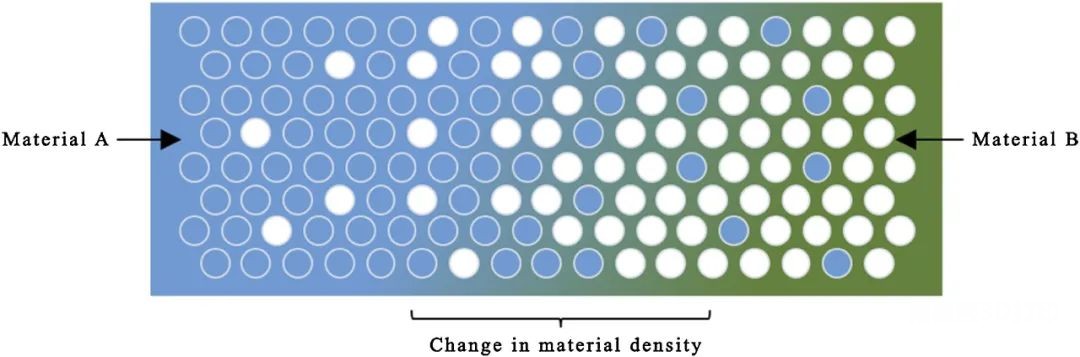

异质成分梯度的设计可以分为4种类型:2种材料之间的过渡(图6)、3种或以上材料之间的过渡(图7)、不同位置之间的切换成分(图8)或密度和成分梯度的组合(图9)。

图6 MM FGAM(2种材料)。

图7 MM FGAM(3种材料)。

图8 切换组合。

图9 在非均匀材料中密度和成分级配的结合。

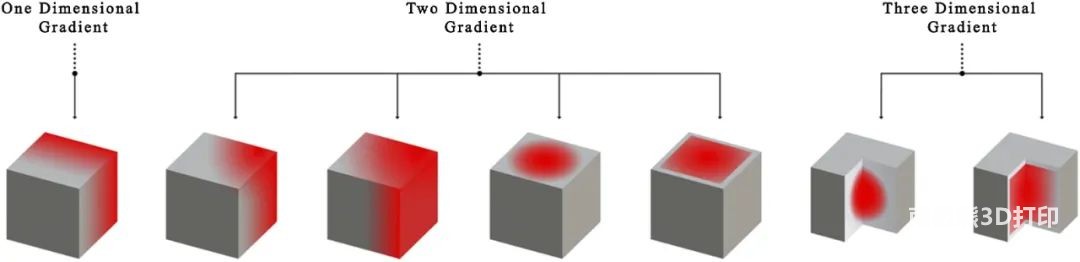

FGAM的关键设计参数包括梯度矢量的维数、几何形状和等势面的重新划分。组件的特征和功能进一步由组成中的梯度方向决定。体积梯度的设计和类型可按图10所示的1D、2D和3D进行分类,并可将材料均匀分布或通过特殊图案分布。

图10 梯度分类的类型。

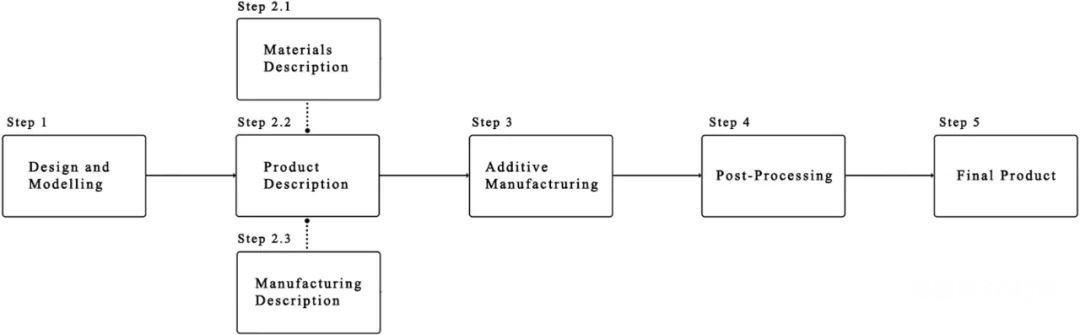

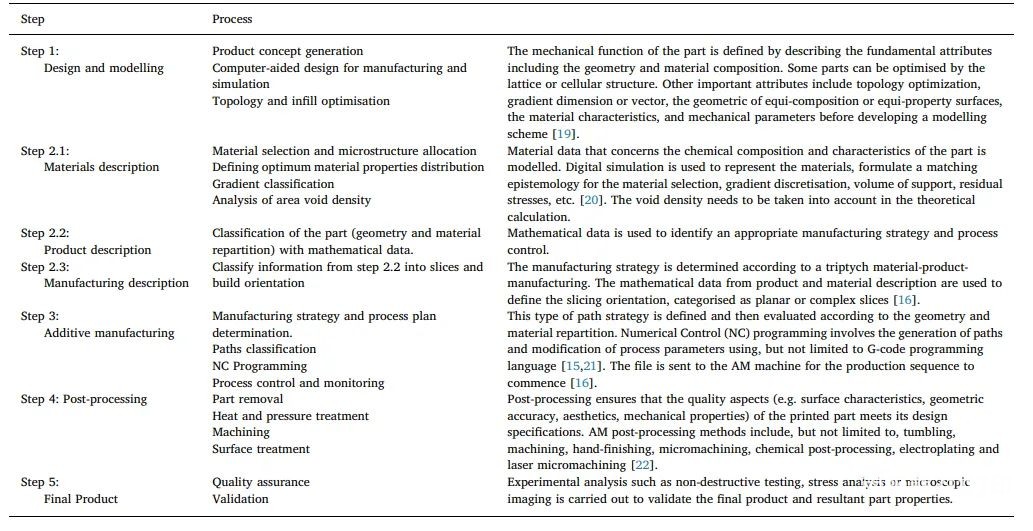

2. FGAM的设计与建模 FGAM的使用要求基于三联“材料-产品-制造”方法对刀具路径进行良好的控制。FGAM的制造过程与AM工作流程相对类似,从使用CAD生成实体模型、切片、将CAD文件转换为。STL或适当的数据交换文件格式,验证STL数据,确定最佳方向,支持生成,工具路径定义,制造和后处理。然而,关键的区别在于,FGAM对材料属性和设计组件中每个体素的行为的描述和分配具有更高的优先级(图11,表1)。

图11 从设计到制造的FGAM工艺流程。

表1 FGAM的制造方法

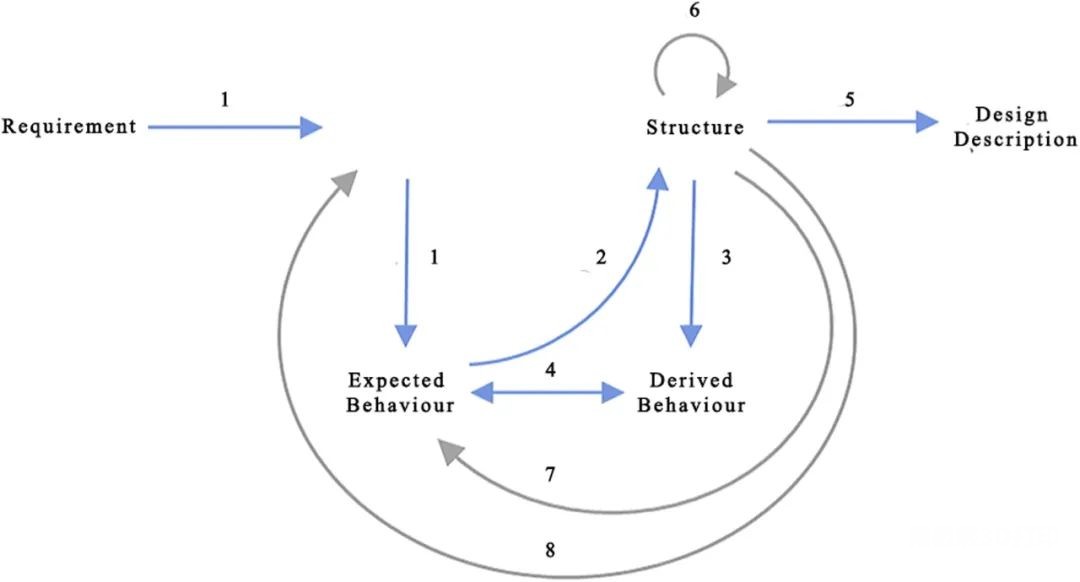

3.材料描述的局限性 在几何信息的基础上表示材料对于单材料和多材料FGAM都具有重要意义。定义最佳材料分布函数需要广泛的材料数据知识,包括化学成分、其特征和制造约束。AM的材料选择仍然普遍受到限制。目前,对于材料相容性、性质可变、非均匀材料的混合范围没有设计指导方针,缺乏空间选择、梯度分布、过渡阶段安排等最优性质分布框架。例如,梯度的设计和过渡阶段的安排还没有完全了解,只有很少的商业软件存在,可以模拟梯度的设计,如AutoDesk Monolith,这是一个基于体素的多材料3D打印建模引擎。因此,没有材料科学背景的设计师或工程师很难充分利用FGAM的潜力。 在制备高强度或低强度的梯度材料时,必须仔细测量和量化微观结构的改变所带来的材料性能的变化。T-Williams提出了两种有用的方法,利用理想指数律和材料元素“Maxels”对功能梯度构件的响应进行建模。分析的有限元方法(FEM)也可以用来显示和建议在预先确定的情况下的一组优化的元素,以提供更好的理解材料性能将如何表现(如ABAQUS)。理解FGAM产生的预测组件和实际组件之间的差异是至关重要的。由于不同材料在不同操作条件下相互作用的可变性,制造部件的化学成分及其材料特性的分布可能会偏离实际生产材料。例如,物理和技术因素,如凝固过程中溶质的宏观偏析和不良的过程控制,可以导致变化的公差和劣质零件被生产。这可以通过在构建过程中进行原位监控来减少。设计规则和方法,通过了解所需的性能混合,所需的相安排,和材料的兼容性,必须建立,以避免不良的结果。 “加工-结构-性能”关系的知识可以通过共享数据库材料性能信息目录获得。Bashayam建议,应该建立包括材料组成、功能和应用在内的信息,以帮助设计师根据其设计中的拓扑和几何变化来选择理想的材料组成。Comotti还建议将“功能-行为-结构”FBS本体应用到模型中,通过配方、合成、分析、评价、记录和重新配方等8个基本步骤计算和预测功能分级构件的行为(图12)。

图12 功能-行为-结构(FBS)框架中的8个步骤,可以实现计算FGM组件的行为。

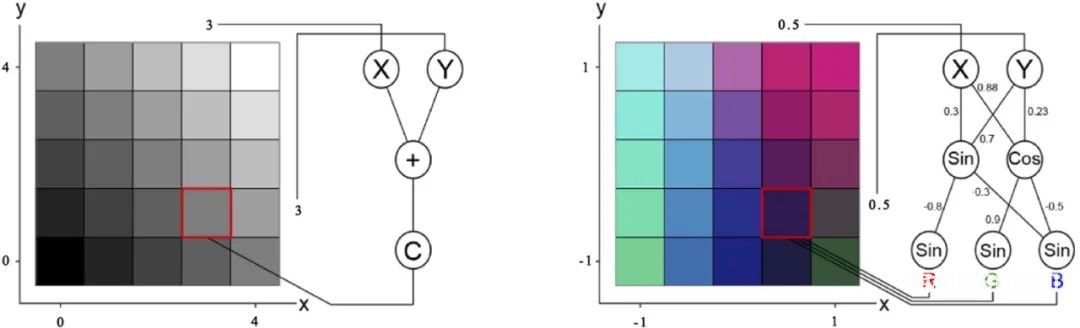

4. 当前的FGAM软件限制 计算机辅助设计中的现代信息技术取得了进步,为3D模型提供了多种文件格式,以便与AM系统进行通信。CAD中常见的4种几何表示技术包括边界表示(B-rep)、构造实体几何(CSG)、空间分解和函数表示(F-rep)。基于B-rep和F-rep的方法表示三维形状的几何图形,而不描述部件的内部结构和材料信息,而并行表示(PR)包括基于空间分解的PR,基于构造实体几何(CSG)的PR和基于层次结构的PR描述了几何和材料。 FGAM需要一种新的计算建模方法,它包含自组织的概念。这就需要一种新的计算机辅助工程(CAE)分析方法,能够指定、建模和管理材料信息,用于局部成分控制(LCC)。必须要有一种切割、分析和制备FGAM的新方法。新的AM软件流程应该能够在FGAM模型生成过程中,以逻辑分布的方式战略性地控制物质的密度、方向性和分配。 Richards首先提出了一个计算方法使用CPPN(组成模式生产网络)编码和一个可扩展的算法使用整洁(Neuroevolution增强拓扑)嵌入功能形态和宏观性质的物理特性使用多材料FGAM通过voxel-by-voxel描述的函数其笛卡尔坐标(x,y,z)(图13a和b)。

图13 a:简单的渐变图案,通过对每个像素的x和y坐标求和生成颜色:C. b: CPPN生成的图案。上面的公式显示了用红色边框的体素的计算。(读者可参考本文的网络版,以解释本图例中有关颜色的参考资料。)

目前,将FGAM的体素模型从常见的几何格式(即STL文件)转换为体素模型需要大量的计算,并且很难实现具有高度细化细节的裁剪格。作为一种解决方案,Richard引入了另一种设计支持系统,用体积纹理映射来表示材料-几何-拓扑。体素模型是通过算法生成的。因此,必要的修改可以手动修改体素,然后编译回纹理描述,以允许在不同的尺度上进行更改。目前只有很少的软件开发可以模拟梯度设计,如Autodesk Monolith、Stratasys GrabCAD Voxel Print,这是基于体素的建模引擎,支持多材料FGAM。尽管如此,关于定义宏观性质的估计,仍然会有很多的遭遇。 AM软件过程的另一个重要元素是“切片”程序,它支持AM系统的参数化工具路径和相关命令。需要新的方法来切片、分析和制备用于制造的FGAM组件。Steuben提出了一种基于生成工具路径的切片算法,这些工具路径来源于基于启发式或基于物理的任意场。Hascoet建立了一套数学公式,用于切割四种可能的双材料梯度类型。每个类型学类都有一个相关的面向零件策略,可以为FGAM实现。Wu提出使用具有几何约束的材料重取样(MRGC),这为切割FGAM零件提供了另一种选择。 (责任编辑:admin) |