揭秘3D打印技术之铸造砂型3D打印

时间:2016-08-22 18:27 来源:南极熊 作者:中国3D打印网 点击:次

在铸件生产时,砂型铸造是一种常用的铸造工艺。但铸件的结构形状越复杂,铸模造型也就越麻烦。 快速成型技术使得成形过程的难度与待成形物理实体形状的复杂程度无关。因此,今天砂型铸模的许多造型任务都要用3D打印机来完成,这一宝贵技术特征使它能最好地适应当代制造业市场的竞争环境而飞速地发展起来。

据国内第一3d打印媒体南极熊了解,快速成型技术只需要传统加工方法30%~50%的工时和20%~35%的成本就能直接制造产品样品或模具。3d打印原型已广泛地应用于机械、电子、汽车、航空、航天领域,随着该项技术的日臻完善,已经给制造业带来一场革命。

3d打印技术发展到今天, 南极熊认为其发展重心已从3d打印原型向快速制造及金属零部件的快速直接制造方向转移, 3d打印领域各种各样的新材料及新工艺不断出现。3d打印技术不仅应用于设计过程, 而且也延伸到制造领域。 在制造业中,限制产品推向市场时间的主要因素是模具及模型的设计制造时间, 3d打印 是快速设计的辅助手段, 而更多的厂家则希望直接从 CAD 数据制成模具或产品。

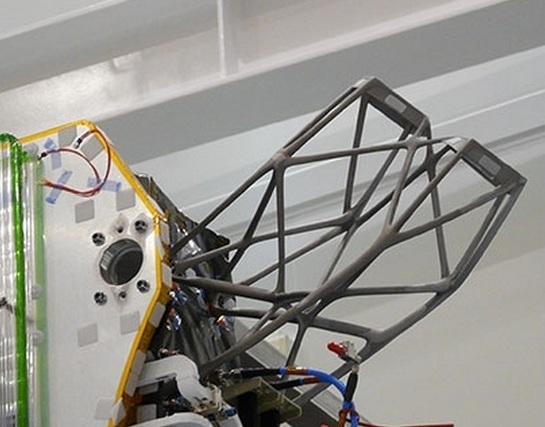

△卫星专用金属3d打印部件

现在就为大家来揭秘3d打印在铸造中的应用,着重来看砂型3d打印。

快速原型作为铸造模具可以用于砂型铸造、 熔模铸造、 陶瓷型精密铸造、 石膏型精密铸造。直接3d打印砂型,省去了传统工艺的模型, 按照铸型 CAD 模型(包括浇注系统等工艺信息)的几何信息精确控制造型材料的堆积过程,直接制造铸型,是传统铸造过程的重大变革。

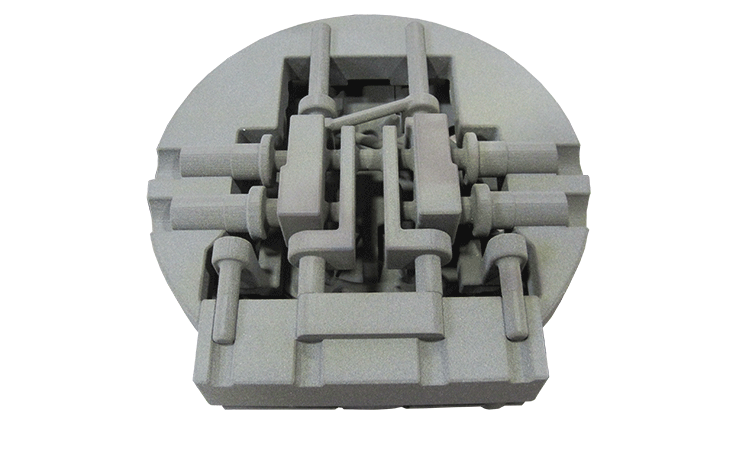

复杂的3d打印砂型模具

铸造在零件的复杂性和材料适应性方面具有无可比拟的优势,但其柔性较差,铸型的形成往往需要一个较长的周期,铸件的尺寸和结构的改变将会直接影响铸型的设计、制造、装配等工艺过程。将快速成型技术与铸造技术结合起来,采用快速成型技术直接或间接完成铸型的制造,将大大提高铸件的柔性,使铸造技术在制造柔性方面发生巨大的变化和明显提高。

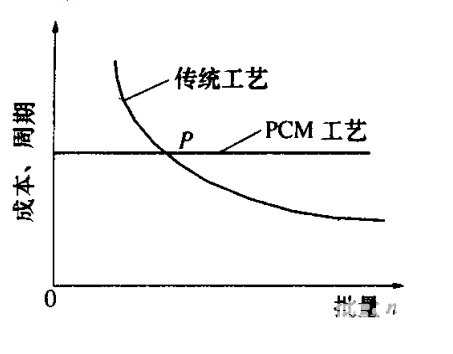

直接铸型制造与传统造型工艺比较

也就是说, 直接铸型制造工艺造型最有竞争力的优势在于是单件小批量、 型腔较复杂的大、 中型铸件的造型,其制造周期、 制造成本及加工效率都是传统方法无法相比的。 而对于形状简单、 大批量生产的小型铸件, 与传统造型法相比, 直接铸型制造工艺则显示不出太大优势。

快速铸型制造又可分为间接3d打印铸型制造和直接3d打印铸型制造,直接3d打印铸造运用RP技术直接完成可供浇注的铸型,如裹覆砂型、树脂砂型等,称为直接RP铸型制造。直接RP铸型制造又可根据RP使能技术细分为微滴喷射技术RP铸型制造和激光束RP铸型制造两大类。下面分别介绍几种快速成型技术。

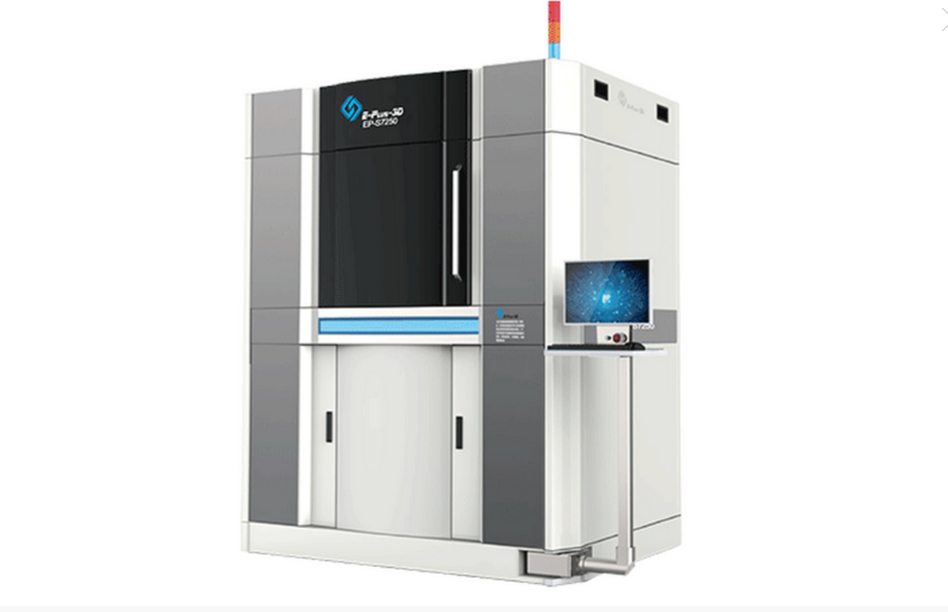

大尺寸砂型/蜡型3d打印机EP-S7250 (责任编辑:admin) |