Theta Technologies推出RD1-TT质检技术,为增材制造无损检测领域带来创新

时间:2023-10-30 10:35 来源:南极熊 作者:admin 点击:次

增材制造 (AM) 的变革力量是不可否认的。但随着其影响力的增长,确保增材组件的高质量和完整性的必要性也随之增加。2023年10月27日,Theta Technologies凭借其先进的无损检测 (NDT) 解决方案成为该领域的领跑者,使增材制造在安全关键领域的应用不仅可行,而且具有革命性。

Theta Technologies:引领增材制造质量保证革命

质量保证不仅仅是一种必需品,它还是采用增材制造作为生产技术的行业的信任支柱。传统的制造方法有既定的测试标准,但增材制造由于其相对起步阶段,缺乏全面的基准。Theta

Technologies正是介入这一空白,利用其基于声学的突破性非线性共振无损检测方法改变了这一现状。不仅可以精确检测缺陷,还可以为制造商提供重要的组件数据。

ISO/ASTM 认可和超越之旅

Theta Technologies

的实力不仅在行业内得到认可,而且在国际标准中也得到了巩固。ISO/ASTM TR 52905:2023

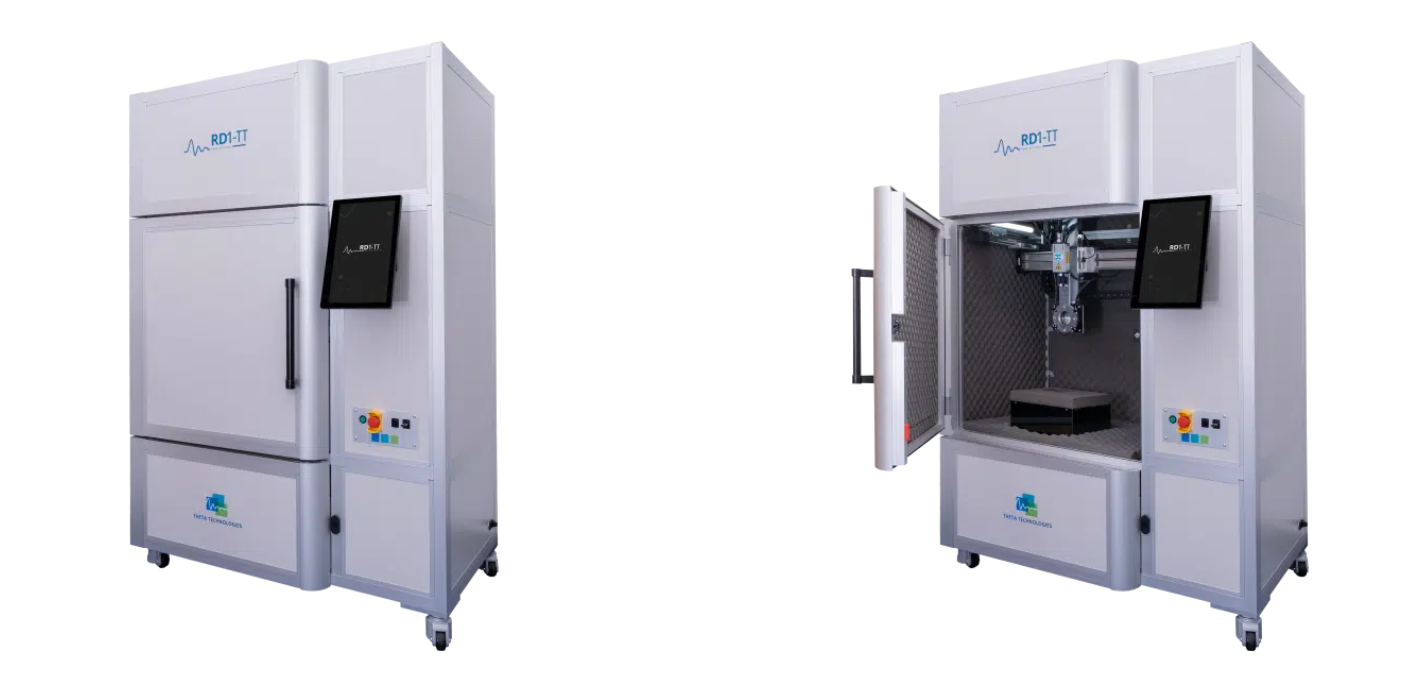

的纳入是对公司潜力的认可,为新兴的增材制造金属零件生产提供了可行的无损检测解决方案的见解。这种认可不仅仅涉及缺陷检测,还强调了其在识别裂纹、空隙、层缺陷等方面的巨大潜力。快进到今天,Theta Technologies 凭借 RD1-TT 取得了重大飞跃,这是其专有的非线性共振无损检测技术的商业体现。打印后检查、测试具有复杂几何形状的零件以及解决增材制造零件固有的表面粗糙度挑战只是其突出功能的一部分。

超越缺陷检测:不仅仅是快速分类解决方案

Theta Technologies

创新的魅力在于其广度。除了缺陷检测之外,他们的解决方案已经发展到提供丰富的数据,详细说明组件的材料和尺寸属性。这对于生产大批量相同零件的行业至关重要。在复杂的增材制造过程中,缺陷检测只是第一步。RD1-TT

真正的亮点在于理解组件及其无数特性的细微差别。

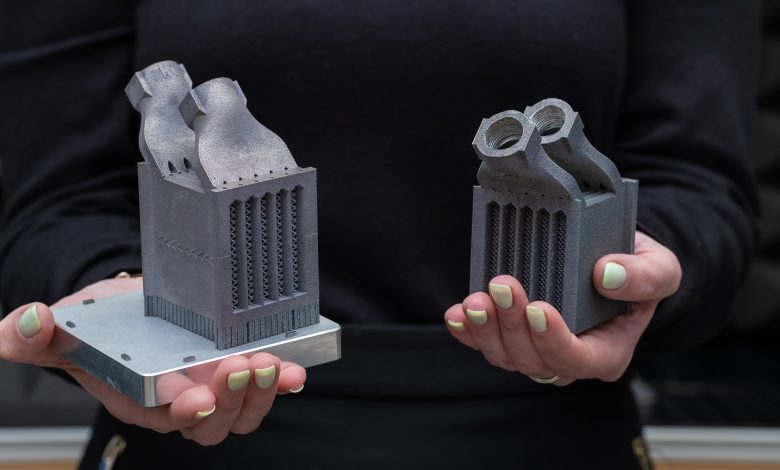

打印后立即检查

传统的无损检测方法通常要求零件在测试之前经历成本高昂的后处理步骤。RD1-TT 的先进功能允许在打印后立即进行检查,即使零件仍保留在构建板上。这可以显著简化制造工作流程,并确保在制造流程的早期发现缺陷,从而消除为有缺陷的零件增加价值而浪费的成本。

掌握复杂的几何形状和内部结构

增材制造的特点之一是能够生产具有复杂几何形状的零件,这对许多无损检测方法来说是一个挑战。RD1-TT 擅长测试这些复杂的设计,这对于依赖更复杂组件的行业(例如航空航天或汽车行业)来说非常有价值。

解决表面粗糙度挑战

与增材制造零件相关的固有表面粗糙度一直是传统无损检测技术面临的持续挑战。RD1-TT 凭借其非线性共振技术,可以有效地测试增材制造的部件,无论其表面纹理如何,与其他方法相比具有显著优势。

部件材料和尺寸分析

RD1-TT 深入探讨组件的材料特性和尺寸细节。对于材料特性会显著影响组件功能的领域(例如太空飞行应用)来说,这将改变游戏规则。通过非破坏性地验证组件关键部件的预测刚度,制造商可以确保打印的部件与其 CAD 模型完美匹配。

促进后处理步骤

凭借 RD1-TT

提供的丰富数据,制造商能够更好地指导其后处理步骤。当您掌握了有关组件的全面数据时,确保严格的公差就不再是一个挑战。无论是热处理、机加工还是任何其他后处理,RD1-TT都提供可操作的见解来优化这些步骤,并识别过程中可能损害零件完整性的任何步骤。

数据驱动的洞察力增强生产

RD1-TT 获得的额外数据不仅仅是质量检查。Theta Technologies 将非线性共振测试的副产品转变为洞察的宝库。制造商正在利用这些数据来改进他们的流程,实现更严格的公差,并确保最终产品不仅满足而且常常超出预期。

从本质上讲,RD1-TT提供了增材制造组件的整体概述,确保制造商不仅生产无缺陷的零件,而且还生产针对其特定应用进行优化的组件。该工具的功能超越了单纯的缺陷检测,使其成为现代增材制造工具箱中不可或缺的资产。

通过引入缺陷验证概念彻底改变增材制造的质量保证

在引入缺陷验证概念的推动下,增材制造的质量保证正处于另一场革命的边缘。ISO/ASTMTR

52906:2022 出版物阐明了这一点,强调了测试有缺陷和无缺陷零件的必要性。ThetaTechnologies

与普利茅斯科学园合作,开创了增材制造金属零件缺陷感应技术。这不仅增强了其无损检测技术的灵敏度,而且为验证其他无损检测方法铺平了道路,进一步推动了大规模增材制造生产。

创建和访问具有已知实际缺陷的增材制造零件的能力对于无损检测方法的验证和认证至关重要。为了充满信心地进行此验证,有必要在“统计上显著”数量的零件上演示测试方法,每个零件都具有相同形态的缺陷。但这一直是无损检测技术发展的阻碍,因为生产数十个具有已知缺陷条件的样品既耗时又昂贵。

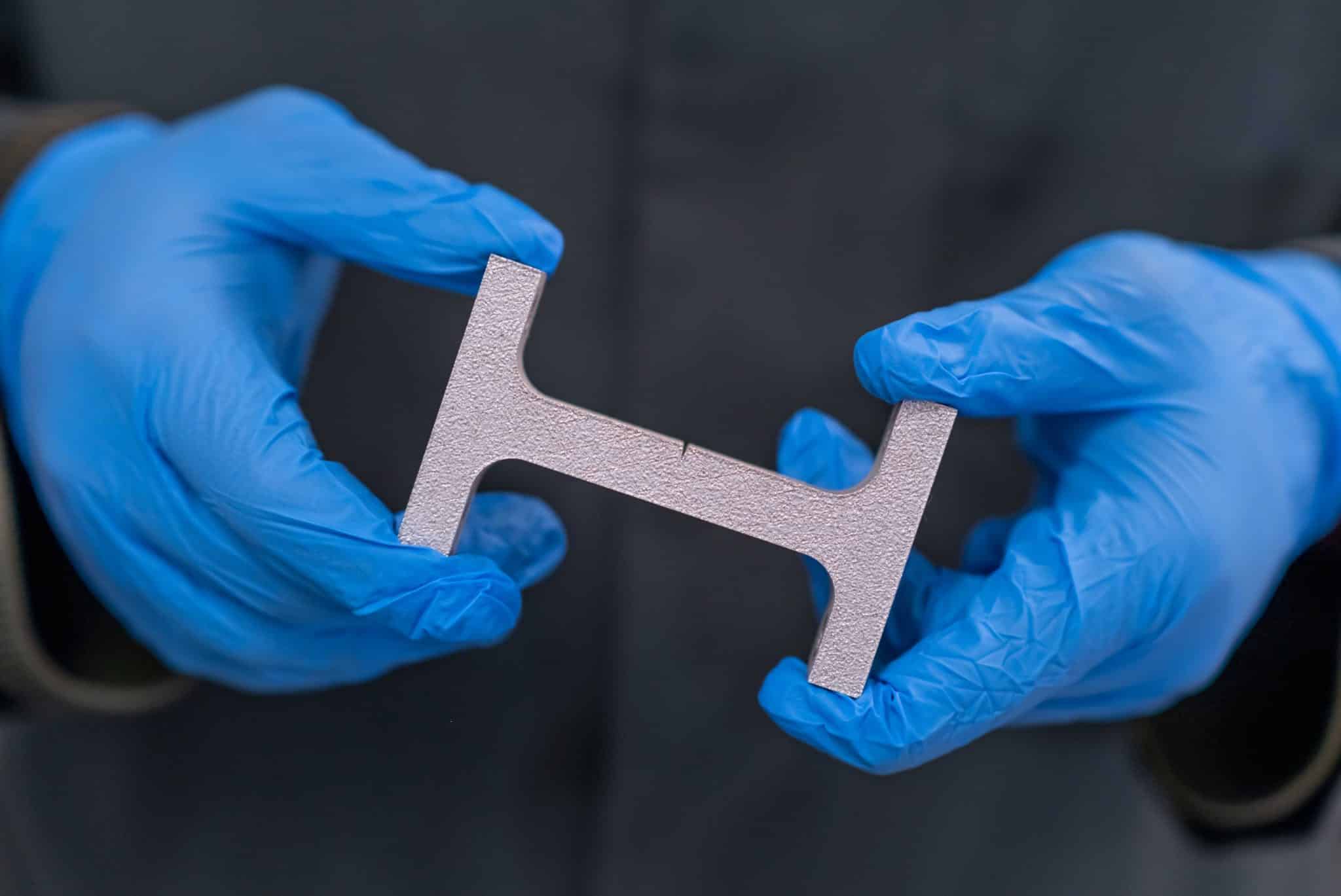

Theta

Technologies最近开发了一种方法,可以在增材制造零件和传统方法制造的零件上产生非常细小的裂纹(“接触裂纹”),这种方法既快速又低成本,从而为大规模生产增材制造零件和传统方法制造的零件提供了可能性。含有类似已知缺陷的零件。该技术涉及利用金属部件的共振特性(Theta

Technologies

已经在这方面取得了良好的记录)来加速缺陷播种过程。为此,将重物连接到零件的任一端,并在零件的表面上故意添加凹口或应力集中器。对于增材制造零件,这种添加很简单,它可以被设计到控制增材制造构建的

CAD 文件中。

Theta Technologies

在激发不同材料的成分进入受控共振以识别内部缺陷方面拥有丰富的经验,这已被证明是增材制造无损检测领域这些潜在的行业定义进步的催化剂。了解如何利用基于共振的系统来产生受控缺陷是一项重大进展。组件(零件和摆锤)被驱动进入共振,其能量比

RD1-TT

中标准非线性共振无损测试期间经历的能量高出许多数量级,并且由于极端应力,裂纹从凹口传播由重物自重引起的。只需几分钟,即可创建实验室标准的受控测试件。

RD1-TT,增材制造的绝佳选择

Theta Technologies 从获得 ISO/ASTM TR 52905:2023 认可到当前的创新产品,体现了该公司致力于突破增材制造界限的承诺。增材制造的质量保证虽然是一项挑战,但Theta Technologies 却是一个强大的盟友。 (责任编辑:admin) |

- 上一篇:汇总:制造透明3D打印部件的方法、技巧和材料!

- 下一篇:没有了