32个钨模块!案例洞悉3D打印进入大型强子对撞机制造应用进展

时间:2023-04-02 12:30 来源:3D科学谷 作者:admin 点击:次

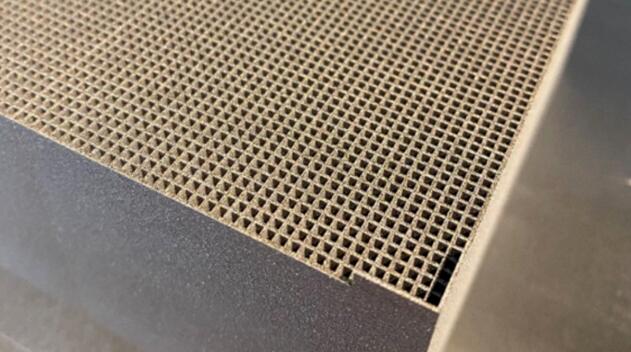

根据欧洲核子研究组织,目前全世界有超过3万台加速器,其中大部分用于医疗和工业。增材制造可以优化和缩短加速器的制造过程,降低制造成本,在减小加速器占地面积的同时,大幅提高其性能。 3D打印用于粒子加速器相关零件的制造由来已久,2016年,澳大利亚墨尔本大学的科学家获得了3D打印超导谐振腔腔的突破,这在世界范围内属于首例,超导谐振腔在越来越多的实验工具用来研究宇宙的性质,它们的目的是储存微波,让他们耗费尽可能少的能量并同时产生共鸣。共鸣的微波能够加速粒子加速器中的带电粒子,产生高稳定频率,以实现测量光速等应用。 世界上最大和最强大的粒子加速器,位于CERN欧洲核子研究组织的大型强子对撞机 (LHC),正在升级为增材制造的钨模块,这将使物理学家能够以更高的精度研究罕见的过程和现象。五年前,新钨结构的生产是不可想象的,通过具有精细分辨率的 AMCM M 290-2 FDR 系统,CERN欧洲核子研究组织获得了该实验装置所需的高质量部件,钨模块具有大约 5000 个尺寸为 1.2 x 1.2 x 150 毫米的方孔,是使用 AMCM M 290-2 FDR 增材制造机器制造的。

钨模块将构成大型强子对撞机电磁量热仪 (ECAL) 的中心,这是一个 7 x 8 米的大型壁结构,用于测量电子和光子的能量。大型强子对撞机电磁量热仪 (ECAL) 由 12 x 12 厘米的模块组成,计划用钨制成的新结构替换最里面的 32 个模块,这是一个约 0.5 平方米的区域,那里的条件最具挑战性且对成功至关重要。 每个钨块都有大约 5000 个 1.2 x 1.2 x 150 毫米的方孔,壁厚为 500 微米,并填充有闪烁纤维。纤维不能被粗糙的表面划伤,因此钨壁的表面质量必须高。来自德国EOS的AMCM M 290-2 FDR 设备是一款具有精细分辨率的粉末床激光熔融 (PBF-LB) 增材制造设备,适用于此类要求苛刻的应用。AMCM M 290-2 FDR 具有两个 400 瓦激光器和 150 x 220 x 325 毫米的构建体积。 粒子加速器和真空设备中都需要一种导电性和导热性能良好的零部件,铜金属是适合这些应用的材料,因而在这一领域被广泛使用。 这些应用对于铜的纯度、密度和冶金性能(如晶体学纹理和晶粒尺寸)方面要求高,需要接近理论上可达到的最高质量。从制造的角度上来看,需要复杂的设计和广泛的冶金工艺路线,然后将多个组件组装、钎焊或焊接成最终零件。在传统制造工艺中,每个铜组件都是单独加工然后再焊接组装的,将多个零件钎焊在一起需要大量时间,精度和维护,而且两种相连的材料之间可能存在潜在的质量隐患。因此,3D打印提供了减少组装的解决方案。 2021年,德国Fraunhofer IWS研究所3D打印用于粒子直线加速器的铜四极杆组件,Fraunhofer IWS研究所开发了完整的四极杆设计,其工作原理是高频射频四极 (HF-RFQ),这些四极电极连接成一排,将质子加速到非常高的速度。基于 CERN 开发的新技术的高频四极杆是新一代设施的关键组件。在四极杆中,四个交替极化的电极彼此面对,像花瓣一样围绕中心粒子轨迹排列。如果用户施加交流电压,将建立快速变化的电场。这些场在波浪状电极尖端之间发送粒子,使它们越来越接近光速,通过每个四极杆的“电极花瓣”。与通常巨大的环形加速器不同,这些直线加速器更紧凑。 这些系统可用于在机场进行更好、更自动化的毒品和武器检查。科学家们看到了 3D 铜打印的巨大潜力,根据弗劳恩霍夫 IWS 纯铜和铜合金增材制造专家,这种方法将能够显着减少制造时间,例如,快速原型设计将成为推动加速器技术未来发展的可能。今天,许多铜零件在通过锻造或铸造的制造工艺获得加工。然而,3D打印-增材制造工艺开辟了生产高度复杂几何形状的新选择,而这在常规制造工艺中根本不可能实现。 由于铜的导热性和导电性非常好,因此,当这种金属可以在3D打印-增材制造系统中进行处理,则将对目前和未来的铜产品的设计与制造构成重大改进潜力。此外,与传统工艺相比,增材制造可以节省材料,从而减少铜的资源消耗。 2022年,德国通快集团(TRUMPF)以增材制造的方式制造了未来粒子加速器的一个核心部件:射频四极加速器。它的特别之处在于:首次实现了对这一关键铜部件的整体打印。 此前,欧洲核子研究组织乃至整个工业界制造的射频四极加速器大多是采用传动机加工的方式 —— 许多单独的生产步骤,如铣削和钎焊等,时间和成本投入巨大。增材制造的出现,节省了许多中间步骤。例如,通快3D打印设备在打印射频四极加速器时能围绕空隙进行建造,如冷却通道。 总体来说,3D打印进入大型强子对撞机制造应用正在从实验室研究开发走向实际应用,3D打印让粒子直线加速器的开发更加速! (责任编辑:admin) |

- 上一篇:3D打印定制钛合金网笼成功治疗因感染难以愈合的骨结构

- 下一篇:没有了